Fターム[4K029DA03]の内容

Fターム[4K029DA03]に分類される特許

121 - 140 / 331

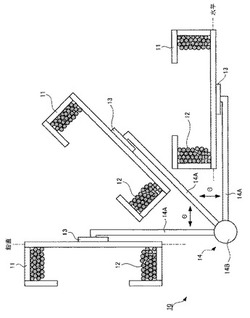

複合微粒子の製造装置、及び、複合微粒子の製造方法

【課題】微粒子に付着材料を容易に蒸着することができ、さらに、回収率を高めることが可能な、複合微粒子の製造装置を提供する。

【解決手段】微粒子を収容する回転体と、回転体内の微粒子に遠心力を付与する遠心機と、任意の傾斜角度に回転体を可動し、回転体を支持する傾斜可動手段とを備える複合微粒子の製造装置を構成する。さらに、複合微粒子の製造装置は、回転体の回転中心から重力方向に引いた垂線よりも、微粒子が最上点から下降する回転側に回転体の回転中心から重力方向に引いた垂線と直交する水平線側に設けられている撹拌手段とを備える。

(もっと読む)

多源蒸着薄膜の組成制御方法および製造装置

【課題】2以上の物質の組成比率を高精度に調整して、CIGS膜などの薄膜を形成する。

【解決手段】多源蒸着薄膜の組成制御方法では、チャンバ11内に第1物質(Se)を供給して加熱した状態において、同じ成膜工程においてチャンバ11内へ供給される2以上の物質(Ga,In)の組成比率を、チャンバ11内に配設された振動子25の付着物による発振周波数の変化に基づいて検出することにより制御し、異なる成膜工程において多段的にチャンバ11内へ供給される2以上の物質(Ga,InとCuと)の組成比率を、チャンバ11内に配設された計測板33の付着物の膜厚を光の薄膜干渉により検出することにより制御する。

(もっと読む)

スパッタリング装置

【課題】基板に良好に薄膜を成膜する。

【解決手段】第1の電流検出部15及び第2の電流検出部16のいずれか一方の電流検出部により先に検出された正常放電タイミングをトリガとして計時を開始する。他方の電流検出部により正常放電タイミングが検出されたカソードに対しては、一方の電流検出部により検出された正常放電タイミングと、他方の電流検出部により検出された正常放電タイミングとの時間差を求める。そして、所定時間に時間差を加えた時間を計時した時点で放電が終了するように印加電圧を設定する。

(もっと読む)

結晶成長方法及び装置

【課題】結晶中に欠陥の発生や不純物の混入を防止することにより結晶品質の改善を図ることが可能な結晶成長方法を提供する。

【解決手段】基板上に結晶90を成長させる際に、結晶90中の格子欠陥の欠陥準位に対応する波長を含む光を結晶成長時に照射し、照射した光に基づいて格子欠陥に対して近接場光を発生させ、発生させた近接場光による近接場光相互作用に基づいて格子欠陥を構成する不純物33又は欠陥周辺の原子を脱離させる。

(もっと読む)

OLED基材上にパターン形成コーティングを形成するための装置および方法

蒸着源、処理ドラム、駆動ローラー、およびシャドウマスクを備える、連続ロールツーロール蒸気ベース蒸着プロセスにおいてパターン形成コーティングをOLED基材に施すための装置が形成され、シャドウマスクは、基材上へのコーティングの蒸着を選択的に妨げるマスクライン特徴体を備える。コーティングを施すための方法も提示される。 (もっと読む)

電子ビーム物理蒸着装置において被成膜対象に対する成膜方法、および電子ビーム物理蒸着装置

【課題】高精度で、かつ、工程期間短くして、成膜を可能とする成膜方法およびEB−PVD装置を提供する。

【解決手段】蒸発源3からの蒸発粒子を被成膜対象に蒸着させて成膜する成膜方法であって、当該方法は、所定波長の光に基づいた被成膜対象の反射率をベースにした上記成膜膜の相対反射率が上記成膜膜の膜厚変化に応じて変化する関係を示す検量線データを得るステップと、上記成膜膜へ光を入射および反射させることで上記相対反射率を測定するステップと、上記検量線データと上記測定した相対反射率とから上記成膜膜の膜厚を演算するステップと、演算により得た膜厚を上記成膜膜の膜厚制御にフィードバックするステップと、を含む。

(もっと読む)

薄膜蒸着装置及びこれを利用した有機発光表示装置の製造方法

【課題】薄膜蒸着装置及びこれを利用した有機発光表示装置の製造方法を提供する。

【解決手段】大型基板の量産工程にさらに適し、高精細のパターニングを可能にするためのものであり、被蒸着用基板を静電チャックに固定させるローディング部;真空に維持されるチャンバと、チャンバの内部に配され、基板と所定程度離隔されて静電チャックに固定された基板に薄膜を蒸着する薄膜蒸着アセンブリを含む蒸着部;静電チャックから、蒸着が完了した基板を分離させるアンローディング部;基板が固定された静電チャックを、ローディング部、蒸着部及びアンローディング部に順次移動させる第1循環部;アンローディング部から、基板と分離された静電チャックを、ローディング部に送り戻す第2循環部;を含み、第1循環部は、蒸着部を通過するとき、チャンバ内部に貫通するように備わった薄膜蒸着装置、及びこれによって製造された有機発光表示装置を提供する。

(もっと読む)

プロセスモニタ装置及び成膜装置、並びにプロセスモニタ方法

【課題】成膜装置の状態を個別に認識した上で、プロセスガス中の特定ガスの分圧について測定値が閾値を上回っているか下回っているかを個別に認識することが可能なプロセスモニタ装置を提供する。

【解決手段】本発明に係るプロセスモニタ装置1は、バルブにより仕切られたチャンバを有する成膜装置50に接続して使用され、前記成膜装置に接続されたガス分析手段30を制御するコンピュータ10には、予め、プロセスガス中の特定ガスの分圧について、バルブが開いた第一状態における警告閾値と、バルブが閉じた第二状態における異常閾値とが、それぞれ設定されており、前記コンピュータは、前記ガス分析手段により検出された特定ガスの分圧を監視し、該分圧が、信号送信手段20により送信された前記チャンバの状態に応じた警告閾値又は異常閾値を超えた場合に、警告信号又は異常信号を前記成膜装置に送信すること、を特徴とする。

(もっと読む)

蒸着装置

【課題】成膜速度検出器のメンテナンスの頻度を低減すると共にこの成膜検出器に筒状加熱体からの熱による不具合が発生することを抑制することができる蒸着装置を提供する。

【解決手段】蒸着装置は、蒸着源1、筒状加熱体2、成膜速度検出器3及び遮蔽体4を備える。前記筒状加熱体2は前記蒸着源1と被蒸着基材5との間の空間を取り囲むように配設されている。前記遮蔽体4は前記筒状加熱体2の被蒸着基材5側の開口を臨む位置を通過するように連続的に移動するように設けられている。前記成膜速度検出器3は、前記遮蔽体4に対して筒状加熱体2側とは反対側の位置に配設されている。前記遮蔽体4には筒状加熱体2側から成膜速度検出器3側へ貫通する複数の孔6が形成されている。

(もっと読む)

真空蒸着装置

【課題】実際に成膜に使える蒸着材料の残量を正確に測定することができる真空蒸着装置を提供する。

【解決手段】真空容器1内に蒸着材料2を蒸発させる容器として坩堝2を設置し、該坩堝2において蒸発させられた前記蒸着材料2を基板4に成膜する真空蒸着装置であって、前記真空容器1外から前記坩堝3内の前記蒸着材料2の嵩を計測する計測手段を備えた。

(もっと読む)

光学式膜厚計及び光学式膜厚計を備えた薄膜形成装置

【課題】高い精度で光学膜厚及び分光特性の計測が可能な光学式膜厚計及び光学式膜厚計を備えた薄膜形成装置を提供する。

【解決手段】光学式膜厚計は、投光器11と、反射ミラー17と、受光器19と、分光器20とから構成されており、測定光の入射方向に対して実基板Sの逆側に、測定光の光軸に対してほぼ垂直に反射面を配設された反射ミラー17を備えている。また実基板Sは、測定光の光軸に対して所定の傾き角度を有して配設される。測定光(出射光と反射光)が実基板Sを2回透過することになり、透過率(光量)の変化量を大きくすることができ、膜厚測定の制御精度を向上させることができる。また透過位置の違いによる測定誤差の発生を防止することができ、また、測定基板を所定の経路を通って2回透過していない測定光が受光器19側で検出されることがなくなるため、高い精度で光学膜厚及び分光特性の計測ができる。

(もっと読む)

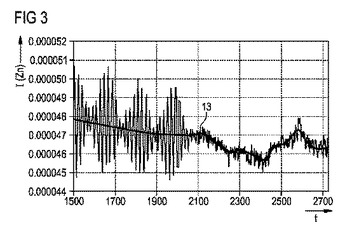

真空室内で回転するマグネトロンを用いた基板の成膜方法

真空室内で回転するマグネトロンを用いて基板に成膜する方法であって、基板の運搬方向にマグネトロンに沿って基板を通過させて、マグネトロンと接続されたターゲットから放出される材料を用いて、場合によっては、その材料を真空室内に有る反応ガスと反応させて、成膜する方法に関し、ターゲットの回転に対して動作点を安定化させることによって、基板上の膜の均質性を改善することを課題とする。本課題は、ターゲットの回転によって引き起こされる第一のプロセスパラメータの周期的な変化を第二のプロセスパラメータの所定の大きさの周期的な変化によって補正することと、回転数の異なる二つのマグネトロンを配備することの一方又は両方によって解決される。  (もっと読む)

(もっと読む)

蒸着装置及び蒸着方法

【課題】面粗度の悪い基板や、金属箔、金属積層基板、並びに高融点の蒸着材料を用いる場合においても十分な冷却を可能とし、高密度な成膜を行うことを目的とする。

【解決手段】長尺状の基板6を、その蒸着面側が少なくとも蒸着源5に対向する領域において、蒸着源5に対して凹状となる走行経路R1〜R3に沿って走行させながら蒸着を行う。蒸着直後に複数の冷却ローラ7に基板6の両面が接触するように走行させて良好に冷却を行う。

(もっと読む)

多層膜成膜方法

【課題】多層膜ミラーの面内応力分布を簡単な方法で制御する。

【解決手段】成膜室内にスパッタガスを導入し、基板を回転させながらターゲットに対して相対的に走査させて成膜する工程で、基板の走査位置に応じて、スパッタガスに添加する水又は水素ガスの混合比を変化させる。例えば、Mo/Si多層膜の各層を成膜中に、回転する基板上の成膜速度が基板の走査位置によって変化することで膜の内部応力値が変わるため、水又は水素ガスの混合比を変化させると膜の内部応力が変化することを利用して応力分布を均一にする。

(もっと読む)

成膜装置

【課題】本発明は、成膜炉内のパーティクル数を抑制できる成膜装置を提供することを目的とする。

【解決手段】成膜炉内に基板を配置し該基板上に成膜を行う成膜装置であって、該成膜炉と、該成膜炉に接続されたパージガス導入管と、該成膜炉に接続されたパージガス排気管と、該成膜炉内のパーティクル数を測定する測定手段と、該測定手段により測定されたパーティクル数が多いほど、該成膜前に該パージガス導入管から該成膜炉へ導入するパージガスの量を増加させる手段とを備えたことを特徴とする。

(もっと読む)

薄膜蒸着装置

【課題】薄膜蒸着装置を提供する。

【解決手段】大型基板量産工程に容易に適用でき、製造収率が向上した薄膜蒸着装置に係り、これを具現するために、基板上に薄膜を形成するための薄膜蒸着装置において、蒸着源;蒸着源の一側に配され、第1方向に沿って複数個の第1スリットが形成される第1ノズル;蒸着源と対向するように配され、第1方向に沿って複数個の第2スリットが形成される第2ノズル;第1ノズルと第2ノズルとの間の空間を区画するように、第1方向に沿って配された複数個の遮断壁を具備する遮断壁アセンブリ;第2ノズルと基板との間隔を制御する間隔制御部材と、第2ノズルと基板との間のアラインを調節するアライン制御部材とのうち、少なくとも一つ;を含む薄膜蒸着装置である。

(もっと読む)

真空蒸着装置

【課題】蒸着材料の利用効率を向上させつつ、基板へのスプラッシュの付着を阻止することができる真空蒸着装置を提供する。

【解決手段】本発明に係る真空蒸着装置において、蒸発源40は、複数のチムニ(筒状部)42を有し、これらチムニから蒸着材料の蒸気を放出することで、対向する基板T上に蒸着膜を形成する。チムニの先端部と基板との間の距離L1を100mm以下とすることで、チムニの直上に位置する基板に対する蒸発物質の付着量を増加させる。これにより、蒸着レートが向上するとともに、蒸着材料の利用効率を高めることが可能となる。また、チムニを有することで、スプラッシュが基板へ到達することを効果的に阻止することが可能となる。

(もっと読む)

成膜装置及び成膜方法

【課題】同一の成膜材料を用いて繰り返し成膜を行った場合でも、各対象物における膜厚を均一化することのできる成膜装置を提供する。

【解決手段】ターゲット101を用いて基板100の表面に成膜を行う成膜装置1は、ターゲット101が載置される載置面を有する材料設置部4と、基板100を材料設置部4に載置されたターゲット101に対向させて支持する基板ホルダ6と、基板ホルダ6の材料設置部4に対向する面の第一の領域及び第二の領域の成膜環境を測定可能に配置されたセンサ部8と、センサ部8の測定結果に基づいて第一の領域及び第二の領域の成膜環境を比較し、両者の差が所定値以上であるときに材料設置部4と基板ホルダ6との位置関係を変化させるよう制御する制御部10とを備えたことを特徴とする。

(もっと読む)

成膜装置及び成膜方法

【課題】膜厚が異なる複数種類の薄膜を同一バッチで成膜可能な成膜装置及び成膜方法を提供する。

【解決手段】ターゲット101、102を用いて基板100の表面に成膜を行う成膜装置1は、ターゲット101、102が載置される材料設置部20と、基板100を材料設置部20に載置されたターゲット101、102に対向させて支持する基板ホルダ11A、11Bと、材料設置部20と基板ホルダ11A、11Bとの間を退避可能に遮蔽するシャッタ部13A、13Bとを有する複数の基板支持部10A、10Bと、シャッタ部13A、13Bと接続された制御部とを備え、制御部は、各々の複数の基板支持部10A、10Bのシャッタ部13A、13Bをそれぞれ異なるタイミングで動作させることを特徴とする。

(もっと読む)

スラブの寿命検出方法およびそのシステム

【課題】処理工具により使用される消耗材料からなるスラブの寿命検出システムと方法を提供する。

【解決手段】ウェハに対してプロセスを進行する処理工具の動作中に、少なくとも1個の検出器により発生する信号値が、設定値に等しいか、設定値を超えているかの判断がなされる。第1予告は、前記信号値が予告設定値に等しいか、または予告設定値と警告設定値との間にある場合に発せられ、プロセス終了後に処理工具の動作を停止して、残余のプロセスしうるウェハロットの数をXに設定する。警告は、前記信号値が警告設定値に等しいか、または警告設定値を超える場合に発せられ、プロセス終了後に処理工具の動作を停止して、残余のプロセスしうるウェハロットの数をZに設定する。ここでは、Z<Xとなる。

(もっと読む)

121 - 140 / 331

[ Back to top ]