Fターム[4K029DB12]の内容

Fターム[4K029DB12]に分類される特許

81 - 100 / 517

蒸着装置

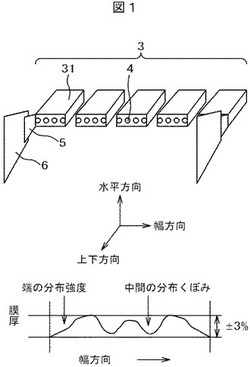

【課題】均一な蒸着膜厚分布と材料利用効率向上を実現し,かつ熱による基板に形成された蒸着膜へのダメージを与えず,ノズルつまりも防止する真空蒸着装置を実現する。

【解決手段】複数のノズル4が第1の方向に配列した蒸発源ユニット31が複数幅方向に配列して蒸発源3を形成している。ノズル4の出口において、蒸発源3から放射される蒸発物質を左右から挟む形で第1の反射散乱板5と第2の反射散乱板6を配置する。蒸発源3に近い第1の反射散乱板5は加熱手段によって加熱され、蒸発源3から遠く、基板に近い第2の反射散乱板6は加熱手段を有さず、冷却手段を有する。これによって、基板における蒸着膜厚分布を均一化でき、蒸着材料の利用効率を上昇させ、基板に形成された蒸発物質に対する熱によるダメージを抑えることが出来、蒸着ノズル付近における蒸発物質の堆積を防止することが出来る。

(もっと読む)

成膜装置及び成膜方法、並びに照明装置の作製方法

【課題】大型基板に偏りなく均一に多品種の積層膜を成膜可能な成膜装置若しくは成膜方法を提供することを課題の一とする。また、複数の材料で形成される薄膜の組成を精密に制御することが可能な成膜装置若しくは成膜方法を提供することを課題の一とする。

【解決手段】半径方向に並べて配置された複数の蒸着源を有する蒸着源群を、回転軸に対して放射状に複数配置する。成膜は回転軸に対して基板が公転、または蒸着源群を配置したテーブルが自転、若しくはその両方をさせながら行う。その際、回転半径の小さい箇所と大きい箇所とでは線速度が異なるため、成膜速度を均一にするために、テーブルに半径方向に並べた蒸着源は、外側に向かうほど気化速度が速くなるよう制御すればよい。

(もっと読む)

蒸着装置及び蒸着方法

【課題】蒸着対象物の表面に分布が均一の蒸着を高速で行うことができる技術を提供する。

【解決手段】本発明の蒸着装置10は、蒸気放出器100が、蒸発材料の蒸気の導入側から放出側に向って4n-1(nは自然数)の等比級数で段階的に分岐する連通口を介して連通された箱状の第1〜第3蒸気分岐部1〜3を備えている。第3蒸気分岐部3の蒸気放出側端部に、蒸発材料の蒸気を蒸着対象物に向って面状に放出する複数の蒸気放出口3Bが設けられている。

(もっと読む)

薄膜形成装置

【課題】蒸発材料を劣化させずに長時間放出を継続できる技術を提供する。

【解決手段】

真空槽11内に加熱側筒体23と冷却側筒体24とを、加熱側筒体23が上になるように配置して、それらの内部に蒸発材料15が配置された蒸発材料容器26を挿入し、蒸発材料15の上部の所定量が、加熱側筒体23の内側に配置されて、加熱側筒体23から加熱されて蒸気が放出されるようにする。このとき、蒸発材料15の下部は、冷却側筒体24によって冷却され、不必要に加熱されず、劣化しないようになる。

(もっと読む)

放射線検出素子およびその製造方法、放射線検出モジュール並びに放射線画像診断装置

【課題】解像度特性が向上した放射線検出素子およびその製造方法、放射線検出モジュール並びに放射線画像診断装置を提供する。

【解決手段】加熱し蒸発させた蒸着材料を複数の放出孔41A1,〜41An,41B1〜41Bmを有する蒸着用容器(プレート)41に誘導し、蒸着材料を複数の放出孔41A1,〜41An,41B1〜41Bmから放出してセンサー基板11に蒸着する。これによりシンチレータ層を構成する柱状結晶の成長および分布のばらつきが低減される。

(もっと読む)

蒸着装置及び有機EL装置の製造方法

【課題】発光層などの薄膜素子に損傷を与えることなく、成膜可能な蒸着装置を開発する。

【解決手段】

真空雰囲気に維持可能であってガラス基板8を設置可能な蒸着室2と、電子ビームを照射して薄膜材料15を蒸発させる蒸発装置3とを有し、蒸着室2にガラス基板8を設置し、蒸発装置3によって蒸発された薄膜材料15を蒸散させて前記ガラス基板8に所定成分の薄膜を蒸着する真空蒸着装置1において、蒸発装置3と蒸着室2との間に管路6があり、蒸発装置3で蒸発した薄膜材料15の気体が管路6を経て蒸着室2に導入される構成とする。

(もっと読む)

真空蒸着装置

【課題】蒸着ステージを移動しながら、多層膜の蒸着を行う場合に、蒸着マスクと基板の熱膨張の差によって、蒸着マスクと基板が位置ずれを起こすことを防止する。

【解決手段】

蒸着ステージにおいて蒸着マスクを介して基板に所定の蒸着を行い、その後蒸着マスク、基板および押さえ板30の組を移動させ、他の蒸着ステージにおいて、蒸着マスクを介して基板に他の蒸着を行う。蒸着マスク、基板、押さえ板30の組が移動している間、冷却ローラ60を押さえ板30に接触させ、蒸着マスクを介して基板に他の蒸着を行っている間は、冷却ローラ60は押さえ板30からは離しておく。冷却ローラ60は金属で形成され、表面に高分子材料がコーティングされており、内部を冷却媒体が流れることが出来る。基板および蒸着マスクの温度が上がって熱膨張することを回避することが出来るので、有機EL表示装置の製作裕度を向上させることが出来る。

(もっと読む)

有機層蒸着装置及びこれを用いた有機発光ディスプレイ装置の製造方法

【課題】大型基板の量産工程にさらに適しており、高精細のパターニングを可能にする有機層蒸着装置及びこれを利用した有機発光ディスプレイ装置の製造方法を提供する。

【解決手段】基板上に有機層を形成するための有機層蒸着装置において、基板と結合して基板を固定させ、基板の載置面が所定の曲率を持つように形成される静電チャック;基板側に蒸着物質を放射する蒸着源;蒸着源の一側に配置され、第1方向に沿って複数の蒸着源ノズルが形成される蒸着源ノズル部;蒸着源ノズル部と対向して配置され、第1方向に対して垂直の第2方向に沿って複数のパターニングスリットが形成され、第2方向と、第1方向及び第2方向に対して垂直の第3方向とが形成する平面上での断面が一定に曲げられるように形成されるパターニングスリットシート;を備える有機層蒸着装置。

(もっと読む)

真空蒸着装置

【課題】蒸発源から蒸発材料が無くなった場合も、真空を破らずに蒸発源の交換を可能にすることが出来る真空蒸着装置を提供する。

【解決手段】複数の蒸発源と蒸気放出部を配管とバルブで接続し、バルブは蒸発源側配管側に形成された中空コーン部に超弾性β系チタン合金による弾性シール100を配置した構成をシール部とし、弁体にはステンレスによるコーン状弁体120を用いる。超弾性β系チタン合金による弾性シールは、弾性係数が非常に小さく、コーン状弁体の形状に対してフレキシブルに変形することが出来、変形後も元の形に復帰するという性質を有するので、シールの信頼性を上げることが出来る。また、繰り返し変形を受けても硬化あるいは、塑性変形をしないという性質があるので、シール部として繰り返し使用することが出来る。したがって、バルブの信頼性の向上と蒸着工程のタクトタイムを向上することが出来る。

(もっと読む)

金属パターン形成用積層体、金属パターン形成方法及び有機エレクトロルミネッセンス素子

【課題】有機エレクトロルミネッセンス素子の発光効率と発光寿命を改良する金属パターン形成用積層体とそれを用いた金属パターン形成方法及び該金属パターンを有する有機エレクトロルミネッセンス素子を提供する。

【解決手段】光熱変換層3と金属転写層4とを有する金属パターン形成用積層体1に真空下で赤外レーザー8を照射し、該赤外レーザーを照射した領域9の金属転写層を蒸発させて、非接触の被転写体5の上に金属パターンを形成することを特徴とする金属パターン10の形成方法。

(もっと読む)

薄膜形成装置及び薄膜形成方法

【課題】薄膜材料の使用効率が高く、大型基板に所定の形状の薄膜を形成できる技術を提供する。

【解決手段】

材料ガス放出装置30は、内部に材料ガスが配置される中空の蒸気タンク32h、32dと、載置面13と対面する位置に配置され、蒸気タンク32h、32dにそれぞれ接続された複数の放出装置本体311、312、313と、各放出装置本体311、312、313を、載置面13に平行で薄膜形成方向5と直角な成分を有する方向にそれぞれ個別に移動する位置調整装置とを有している。材料ガス放出装置30と処理台12を一の薄膜形成方向5に沿って相対移動させながら、各放出装置本体311、312、313から材料ガスを真空槽11内に放出させて載置面13上の成膜対象物20に到達させ、直線状の薄膜を複数本同時に形成する。

(もっと読む)

成膜装置及び成膜方法

【課題】所定量の成膜材料を供給しながら蒸発できる成膜装置及び成膜方法を提供する。

【解決手段】

真空槽11内を真空排気し、放出容器16に接続された気化容器21を成膜材料の蒸発温度以上で、かつ成膜材料を含有する液体材料の溶媒の蒸発温度以上に加熱し、気化容器21内に液体材料を所定量噴出させ、成膜材料を気化容器21内に配置された気化部材22に付着させ、次いで気化容器21内から溶媒の蒸気を排出した後、気化部材22を成膜材料の蒸発温度以上に加熱して、気化部材22に付着した成膜材料を蒸発させ、成膜材料の蒸気を放出容器16に流入させ、放出容器16の孔17から成膜材料の蒸気を放出させ、真空槽11内に配置された基板15に到達させる。

(もっと読む)

真空蒸着装置

【課題】均質で欠陥のない金属蒸着膜を効率良く被蒸着体上に形成することができる真空蒸着装置を提供する。

【解決手段】真空チャンバー内に蒸着される金属を含有する円形坩堝と被蒸着体とを配置し、円形坩堝から気化した金属を被蒸着体の表面に蒸着させるようにした真空蒸着装置において、円形坩堝の開口部から当該円形坩堝の内面底部にまで達していない長さの当該円形坩堝の内周面に外接した金属円筒状体を設けたことを特徴とする。

(もっと読む)

蒸着装置

【課題】蒸着材料の回収手段を備えた蒸着装置において、蒸着材料の回収効率を向上し、生産性の改善を図る。

【解決手段】材料容器9から噴出部5までの第1流路11と、材料容器9から材料回収容器10までの第2流路12に、検出口6,7を設け、該検出口6,7から噴出する蒸着材料の噴出状態を検知する検出器3,4を配置し、材料容器9から検出口6までのコンダクタンスと、材料容器9から検出口7までのコンダクタンスを等しく構成する。

(もっと読む)

蒸発装置及び蒸着装置

【課題】長時間に亘る蒸着でもコンタミネーションの発生を抑制可能な蒸発装置及び該蒸発装置を有した蒸着装置を提供することである。

【解決手段】薄膜材料40を保持する材料保持部21を複数有し、さらに1又は2以上の材料保持部21内の薄膜材料40を加熱する加熱手段22と、材料保持部21に薄膜材料40を供給する材料供給手段24と、材料保持部21を移動させる保持部移動手段23を有し、1又は2以上の材料保持部21を使用し、材料保持部21に対して材料供給手段24によって連続的に又は間欠的に薄膜材料40を供給すると共に、材料保持部21に供給された薄膜材料40を加熱手段22によって加熱して蒸発させ、一定要件を満足することを条件の一つとして保持部移動手段23によって材料保持部21aを移動し、新たな材料保持部21bに交換する。

(もっと読む)

真空処理装置、蒸着装置、プラズマCVD装置及び有機蒸着方法

【課題】種々の基板5の表面に分布が均一の成膜等の真空処理を行うことができる技術を提供する。

【解決手段】基板5が配置される真空槽2と、真空槽2の外部に設けられ処理ガスを供給する処理ガス供給源7と、配管を用いて構成され、処理ガス供給源7から供給された処理ガスを基板5に向って放出する蒸気放出器10とを備える。蒸気放出器10は、有機材料の蒸気の導入側から放出側に向って4n-1(nは自然数)の等比級数で段階的に分岐する第1〜第3の分岐配管ユニット11〜13を有する分岐配管群110〜130を備え、最終段の第3の分岐配管群130における分岐配管ユニット13のガス放出側端部に、処理ガスを放出する蒸気放出口14a〜14dがそれぞれ設けられ、これら複数のガス放出口14a〜14dから基板5に向って有機材料の蒸気を放出するように構成されている。

(もっと読む)

有機薄膜形成装置

【課題】マスクが撓むことなく、パターニングした有機薄膜を形成する技術を提供する。

【解決手段】基板11上に蒸気放出装置14を配置し、蒸気放出装置14内の蒸気供給源21のノズル22から有機化合物蒸気を放出させ、ノズル22と対面する位置のアパーチャ孔24を通過した有機化合物蒸気をマスク板25に到達させ、マスク貫通孔26を通過させ、相対移動によって、基板11表面に直線状の複数の有機薄膜を形成する。マスク板25の相対移動方向の長さは、基板11の相対移動方向の長さよりも短いので、マスク板25が垂れ下がることはない。有機化合物蒸気がアパーチャ孔24を通過してマスク板25に到達するから、斜め成分が除去されてシャープなパターンの有機薄膜を得ることができる。

(もっと読む)

クラスター成膜装置

【課題】クラスタービーム強度をさらに向上させるとともに、基板上に適切に堆積させて、クラスターを有効に利用できるクラスター成膜装置を提供する。

【解決手段】クラスター成膜装置は、ターゲットTを蒸発させてクラスターを生成するようにターゲットの蒸発面にレーザを照射するレーザ手段と、生成したクラスターを閉込めるクラスター生成室31を有するクラスター生成本体12と、基板Sをその成膜面がクラスター生成室内に臨ませられるように保持するホルダ13とよりなる。

(もっと読む)

蒸着装置

【課題】薄膜素子の生産効率と材料の利用効率を向上させることが可能な蒸着装置を提供することである。

【解決手段】ガラス基板7を設置可能な真空室2と、薄膜材料を真空雰囲気中で蒸発させる蒸発装置5と、蒸発された薄膜材料を面状に蒸散させる複数の蒸散管4とを有し、真空室2内にガラス基板7を設置して所定成分の薄膜を蒸着する蒸着装置1において、揺動装置20を有し、ガラス基板7は揺動装置20に固定されるものであり、ガラス基板7に薄膜を蒸着する際には、ガラス基板7を蒸散管4に対向した状態で近接させ、ガラス基板7を平面内で揺動させる。

(もっと読む)

真空蒸着装置

【課題】蒸発材料の指向性を弱めるとともに、絞り板の絞り口が塞がれることなく、安定して均一な膜厚の蒸着膜を生成し得る真空蒸着装置を提供する。

【解決手段】蒸着材料を加熱して蒸発材料を得るための蒸発容器と、この蒸発容器で得られた蒸発材料を拡散し得る拡散容器と、この拡散容器に設けられて放出口33から蒸発材料を基板に向かって放出する放出用ノズル32と、この基板が内部に配置されて所定の真空度下で蒸着を行う蒸着用容器とを具備する真空蒸着装置であって、放出用ノズル32の内径を拡大することで形成されるとともに放出口33に対向する内壁段差34を有し、この内壁段差34に配置されて放出用ノズル32の内径よりも小径のオリフィス37が形成されたオリフィス板36と、このオリフィス板36を上記内壁段差34とで挟むように配置されたC形止め輪38とを具備したものである。

(もっと読む)

81 - 100 / 517

[ Back to top ]