Fターム[4K029DB12]の内容

Fターム[4K029DB12]に分類される特許

161 - 180 / 517

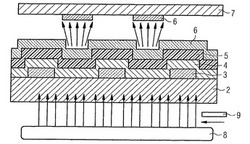

微細構造を製造するための方法及び装置

【課題】中間担体1を使用して、材料6を基材7上に局所的に堆積させるための方法及び装置を提供すること。

【解決手段】中間担体1からの材料6の局所的堆積が、放射線によるエネルギー印加によって行われる。中間担体1は微細構造を備え、この微細構造によって材料6が中間担体1から基材7上に微細構造化されて転写される。

(もっと読む)

成膜装置とその蒸発源装置、並びに、その蒸発源容器

【課題】効率的にEL材料を気化・蒸発することが可能であり、高品質でかつ高レートで供給することが可能な、成膜装置と蒸発源装置、更には、蒸発源容器を提供する。

【解決手段】真空内において被蒸着基板表面に蒸着材料を被覆する成膜装置において使用する蒸発源装置20は、その外部にヒータを備えると共に、その内部に空間を形成して複数の蒸発源容器220を垂直方向に積層して収納するヒータケース210を備えており、各蒸発源容器220は、断面略「U」の字状に形成し、略中央部にガス放出用の貫通孔222を形成するように取り囲んで形成された高熱伝導材料からなる容器221と、容器の上面開口を覆う高熱伝導材料からなる蓋体と、そして、容器内で発生した蒸着材料のガスを隙間からガス放出用の貫通孔に導き、上記ヒータケース210の上部に設けた案内部212に集め、噴出穴213を介して被蒸着基板の表面に供給する。

(もっと読む)

真空蒸着装置

【課題】ライン状の蒸発源を複数用い、複数の蒸発材料を混合して蒸着を行う際、膜厚方向において、蒸発材料の混合比が一定となる均質な薄膜を形成することができる真空蒸着装置を提供する。

【解決手段】複数のライン状の蒸着源を備えた真空蒸着装置において、蒸発容器8a、8bの放出孔13a、13bから放出された蒸発材料の蒸気の単位時間当たりの蒸着量が等しくなる等厚面19a、19bを、蒸発容器8a、8b各々について求め、等厚面19a、19bの接する位置が基板4の蒸着面で一致するように、蒸発容器8a、8bを配置した。

(もっと読む)

真空蒸着装置

【課題】ライン状の蒸発容器において、温度むらや蒸発材料の偏りがあっても、蒸発材料の利用効率を下げることなく、大型基板においても、蒸着による薄膜の膜厚分布の均一性を向上することができる真空蒸着装置を提供する。

【解決手段】真空蒸着装置において、同一径の複数の放出孔13を線状に配置すると共に、放出孔13を両端部側で密に配置した蒸発容器8の内部に、蒸発材料7の蒸気が通過する同一径の複数の通過孔18を有する整流板14を設け、放出孔13の配置方向における単位長さあたりのコンダクタンスについて、通過孔18によるコンダクタンスを、放出孔13によるコンダクタンスと比例するように、両端部側で密に配置した。

(もっと読む)

成膜装置

【課題】蒸着重合により均一に成膜することが可能な成膜装置を提供する。

【解決手段】チャンバー内に設置された基板に、気化した複数の物質を化学反応させることにより、前記基板上に前記化学反応により生成された物質からなる膜を形成する成膜装置において、前記チャンバー内には、前記基板に対向して設けられた前記気化した複数の物質を供給するための供給口を有する材料供給器を有し、前記供給口は前記複数の物質の各々に対し、複数設けられていることを特徴とする成膜装置を提供することにより上記課題を解決する。

(もっと読む)

レーザー蒸着装置

【課題】本発明は、レーザー蒸着する場合のターゲットの無駄を少なくして成膜コストの低減を図るとともに、成膜領域の熱分布を均等にして安定した膜質の薄膜を成膜することができるレーザー蒸着装置の提供を目的とする。

【解決手段】本発明は、レーザー光をターゲットの表面に照射し、該ターゲットから叩き出され若しくは蒸発した蒸着粒子をヒーターボックス内において巻回部材に支持された長尺基材表面に堆積させるレーザー蒸着装置であって、巻回部材間に複数列に分けて支持される長尺基材の幅方向の設置範囲に対応する幅のターゲットが設置され、該ターゲットの裏面側に該ターゲットよりも幅広のバッキングプレートが設置され、該ターゲットの幅方向両側に耐熱金属製のダミープレートが設置され、ダミープレートのバッキングプレート側に酸化物膜が形成されてなることを特徴とする。

(もっと読む)

蒸着装置

【課題】蒸着材料の供給時に発生する飛沫を抑え、さらに液面の波紋の影響を低減し、蒸着材料のロスを少なくする蒸着装置を提供する。

【解決手段】真空室12内に、送りロール13と巻取りロール14を設けてベースフイルム15を走行させ、中途の冷却キャン16で定速回転させる。冷却キャン16の幅方向の長さはルツボ1と略同じ円筒状で、内部の冷却水でベースフイルム15の温度上昇による変形等を抑制する。ルツボ1を蒸着材料蒸発部分と、これに直角に設けた蒸着材料溶融部分で構成し、蒸着材料溶融部分で蒸着材料供給時に生じる波紋の影響を防ぎ安定な蒸着を行う。冷却キャン16を軟磁性部分16Aと非磁性部分16Bで構成し、1つの電子銃21から照射される蒸発,溶解用電子ビーム21A,21Bと、これを局部偏向することにより、蒸着材料を溶解,蒸発し、電子ビーム相互干渉による異常放電を抑え、ルツボ1を小さくし蒸着材料のロスを少なくする。

(もっと読む)

加熱装置および蒸着方法

【課題】蒸着材料が充填された開口容器を、その開口部が上向きであるか下向きであるかにかかわらず簡易に載置することが可能な加熱装置およびこの加熱装置を用いた蒸着方法を提供すること。

【解決手段】加熱装置10は、コイル部11を有し、抵抗加熱が可能な導電性線状体からなり、コイル部11は、重力により筒状開口容器20の開口部21および底面部22のいずれを接触させて載置することも可能な直径を有する底部11Aを備える。

(もっと読む)

薄膜蒸着装置

【課題】薄膜蒸着装置を提供する。

【解決手段】大型基板量産工程に容易に適用でき、製造収率が向上した薄膜蒸着装置に係り、これを具現するために、基板上に薄膜を形成するための薄膜蒸着装置において、蒸着源;蒸着源の一側に配され、第1方向に沿って複数個の第1スリットが形成される第1ノズル;蒸着源と対向するように配され、第1方向に沿って複数個の第2スリットが形成される第2ノズル;第1ノズルと第2ノズルとの間の空間を区画するように、第1方向に沿って配された複数個の遮断壁を具備する遮断壁アセンブリ;第2ノズルと基板との間隔を制御する間隔制御部材と、第2ノズルと基板との間のアラインを調節するアライン制御部材とのうち、少なくとも一つ;を含む薄膜蒸着装置である。

(もっと読む)

真空蒸着装置

【課題】蒸着材料の利用効率を向上させつつ、基板へのスプラッシュの付着を阻止することができる真空蒸着装置を提供する。

【解決手段】本発明に係る真空蒸着装置において、蒸発源40は、複数のチムニ(筒状部)42を有し、これらチムニから蒸着材料の蒸気を放出することで、対向する基板T上に蒸着膜を形成する。チムニの先端部と基板との間の距離L1を100mm以下とすることで、チムニの直上に位置する基板に対する蒸発物質の付着量を増加させる。これにより、蒸着レートが向上するとともに、蒸着材料の利用効率を高めることが可能となる。また、チムニを有することで、スプラッシュが基板へ到達することを効果的に阻止することが可能となる。

(もっと読む)

高圧蒸発による高速コーティングのための方法及び装置

【課題】

本発明は、高い層厚の均一性及び原料歩留まりにおいて非常に高い堆積速度を持つ真空コーティング方法、並びに斯かるコーティングを実現する装置に関するものである。

【解決手段】

古典的な真空蒸着を縮退させる、一方における層厚の均一性と他方における原料歩留まり及びコーティング速度との間の既存の矛盾を克服するために、基板は、蒸発源により供給される実質的に閉じられたコーティングチェンバの境界を形成する。このコーティングチェンバの壁及びコーティングされるべきでない全ての表面は、蒸気が凝縮することができずに上記コーティングチェンバに散乱して戻されるように、或る温度に維持されるか又は非粘着性コーティングを備える。これにより、上記コーティングチェンバ内には非常に高い蒸気圧が生成され、その結果、基板上での非常に高い凝縮速度及び層厚の均一性が得られる。該基板は、蒸気が凝縮し得る唯一の表面となるので、失われる材料の量は非常に少なく、歩留まりは極めて高くなる。蒸発源のパルス的動作の使用により、短いサイクルのコーティングを実現することができる。

(もっと読む)

薄膜の製造装置および製造方法

【課題】蒸着材料の熱膨張における体積変化を行う通路を確保し、蒸着容器割れや破損を防止することにより、蒸着容器交換頻度を減らし、蒸着コストを低減する薄膜の製造装置および薄膜の製造方法を提供すること。

【解決手段】本発明の薄膜の製造装置は、基板4の表面に、真空蒸着を用いて成膜を行う薄膜製造装置100であって、蒸着原料と、前記蒸着原料を収容する容器16と、前記容器に16収容された前記蒸着原料を加熱する加熱手段17と、前記加熱手段17が前記蒸着原料を加熱して溶解時に、前記蒸着原料の溶解面より下方と前記溶解面の上方とを連通する管50と、を有する薄膜製造装置である。

(もっと読む)

蒸着ソース

【課題】蒸着ソースを提供する。

【解決手段】加熱炉と、加熱炉に熱を加えるように、加熱炉を覆い包みながら配された第1加熱部と、第1加熱部と所定間隔に離隔され、加熱炉を覆い包みながら配された第2加熱部と、を備え、第2加熱部は、それぞれ相互離隔された複数の副加熱部を備え、複数の副加熱部は、相互離隔された状態で加熱炉を覆い包む蒸着ソースである。前記副加熱部は、それぞれ前記加熱炉の異なる領域に対応するように配され、前記加熱炉の異なる領域を加熱する。

(もっと読む)

蒸着装置

【課題】被蒸着物と蒸発源の距離が変化し、膜厚制御性および膜厚分布性の再現性を低下させる成膜中の材料の変動を防止した蒸着装置を提供する。

【解決手段】るつぼもしくは抵抗加熱ボート内の溶融した蒸着材料の量を蒸着材料よりも高融点の材料で作成したフロート7を蒸発液面に浮かべて、蒸発源の真横に設置したレーザー光9とレーザーセンサー8によって蒸発液面の高さを監視し、監視した結果に基づき成膜中に給材を行う事により、成膜中の蒸発面の高さを常に一定にする。

(もっと読む)

真空蒸着装置

【課題】 基板ホルダー及び真空チャンバー内壁へ向かう反射電子を低減する。

【解決手段】 真空チャンバー1内の上部に基板ホルダー4が取り付けられ、真空チャンバー1内の下部に、蒸発材料8が充填されるハースライナー9′を収容した坩堝7′と電子銃10とを有する電子ビーム蒸発源が設けられており、坩堝7′の内面と該内面に対向するハースライナー9′の外面との間に、電子銃10からの電子ビームEBが入射し、入射した電子が坩堝7′の内面とハースライナー9′の外面との間で散乱される空間が形成されている。

(もっと読む)

成膜用基板および成膜方法

【課題】材料の利用効率が高い成膜用基板を提供する。また、前記成膜用基板を利用して材料の利用効率が高い成膜方法を提供する。

【解決手段】異なる成膜特性を有する複数の領域を支持基板100の第1の面に形成した成膜用基板150を用意し、前記成膜用基板150の第1の面に成膜可能な材料を成膜し、前記材料が成膜された成膜用基板150の第1の面と被成膜基板を対峙して配置し、前記異なる成膜特性に応じた複数の成膜方法を順次用いて、1枚の成膜用基板150から複数の被成膜基板に前記材料を成膜すれば良い。

(もっと読む)

有機蒸発材料印刷の方法および装置

1つの実施の形態における本発明は、蒸発材料を含んだ複数の気体流を基材に送り出すという形で、蒸発材料を運ぶ第1の気体流を基材に提供して基材上で積層させること、気体流を囲む気体カーテンを形成することにより、目標印刷範囲を越えて気体流が拡散するのを防ぐこと、蒸発材料を目標印刷範囲で凝縮させること、に関する。また、別の実施の形態では、熱を利用して蒸発材料の流れと積層の厚みとを制御する。 (もっと読む)

原料供給ユニットと、薄膜蒸着装置および薄膜蒸着方法

本発明は、原料物質を液化させる液化部と、前記液化部と連通されて液化された原料物質を気化させる気化部と、前記気化部と連通されて気化された原料物質を噴射するインジェクターと、を備え、前記液化部は、原料物質が貯蔵されるシリンダー状のルツボと、前記ルツボの一方の側に挿入されて原料物質を排出するピストン部と、前記ルツボを加熱して原料物質を液化させる液化加熱部と、を備える原料供給ユニットと、これを備えた薄膜蒸着装置および薄膜蒸着方法を提供する。

このように、本発明によれば、固体状の原料物質を液化させた後、これらのうち必要な一部だけを気化させて供給することにより、原料物質の大容量化を達成しつつも、これを気化させて供給するための熱量の消耗を極力抑えることができる。

(もっと読む)

蒸着装置

【課題】基板に対する蒸着速度が大幅に変更されても、検出ノズルから検出素子に対する蒸着速度を精度よく検出して、フィードバック制御を適正に行う。

【解決手段】真空状態の成膜室11内で、複数の蒸着ノズル15を有する分散容器14を基板12に対向して配置し、この分散容器14に検出ノズル32を貫設するとともに、検出ノズル32に対向して蒸着速度検出素子33を配置し、検出ノズル32の放出口に対して蒸着速度検出素子33を接近離間させる蒸着速度調整手段34を設け、蒸着速度に対応して検出ノズル32の放出口32aと蒸着速度検出素子33との距離を調整する。

(もっと読む)

成膜方法及び成膜装置

【課題】大気に開放されることなく、かつ蒸発温度を超える温度への一度の加熱で、低温及び高温に属する不純物(中温材料、高温材料)を除去し、成膜の対象である中温材料のみからなる高純度な膜を得ることができる成膜方法を提供する。

【解決手段】第1の温度T1に制御することにより第1の蒸発源11に備えられた第1の有機材料20から低温材料LM、中温材料MMを気化させる。生成された気体状態の低温材料LM、中温材料MMを、第2の蒸発源12系に移動させ、収集パネル19で冷却し、固体状態または液体状態の第2の有機材料21を生成させる。次に、第2の有機材料21を第2の温度T2に制御して、低温材料LMを気化させる。残留した中温材料MMからなる第3の有機材料22を、第3の温度T3に制御することにより気化させ、気化された中温材料MMを用いて基板30に成膜する。

(もっと読む)

161 - 180 / 517

[ Back to top ]