Fターム[4K030LA23]の内容

Fターム[4K030LA23]に分類される特許

41 - 60 / 130

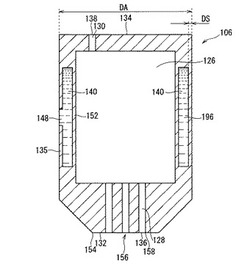

プラズマ処理装置

【課題】電極への異物の付着に起因する不具合を抑制したプラズマ処理装置を提供する。

【解決手段】基板の表面に膜を形成するプラズマ処理装置のリアクタは、原料ガスを噴射する噴射体を兼ねる噴射体電極と、基板を支持する支持体を兼ねる支持体電極とをチャンバの内部に収容した構造を有する。リアクタには、支持体電極と噴射体電極との対に直流パルス電圧を印加するパルス電源と、噴射体電極に処理ガスを供給する処理ガス供給回路とが接続される。噴射体電極の内部には、処理ガスの噴射孔が形成された対向面から支持面へ向かう方向(下方向)とは反対の方向(上方向)へ延在する側面に沿う冷媒の流路が形成される。冷媒の流路を形成することに代えて側面に冷却機構を取りつけてもよい。対向面を含まない本体と対向面を含む着脱体とに噴射体電極を分離可能とし、チャンバの外部で着脱体を洗浄してもよい。

(もっと読む)

超純水用の炭化珪素質摺動部材

【課題】超純水のような比抵抗値が高い絶縁流体と接触する状態で使用される場合にも、相手部材との接触摩擦による静電気の発生,蓄積を効果的に防止することができる炭化珪素質摺動部材を提供する。

【解決手段】超純水と接触する状態で使用される炭化珪素質摺動部材P1において、少なくとも摺動面PAに比抵抗値が1Ω・cm以下となるようにミラー指数表示における(220)面に強配向させた炭化珪素化学蒸着膜pa1をコーティングする。炭化珪素化学蒸着膜pa1は、その比抵抗値を1Ω・cm以下となるように、ミラー指数表示における(220)面に強配向させる。摺動部材P1の基体pb1は、密度が3.00g/cm3 以上であり且つ炭化珪素純度が80%以上の炭化珪素焼結体である。炭化珪素学蒸着膜pa1の厚みは10μm〜2mmであり且つ当該膜pa1の炭化珪素純度は99.99%以上である。

(もっと読む)

非晶質炭素被覆部材の製造方法

【課題】 非晶質炭素被覆部材において、基材をArイオンでエッチングした後に非晶質炭素膜を基材上に被覆する方法ではエッチング効果が低く、中間層を基材と非晶質炭素膜の間に形成する方法でも、機械部品や、切削工具、金型に対して実用可能な密着性が得られないという問題を有していた。

【解決手段】 基材に負のバイアス電圧を印加することにより、基材表面に周期律表第IIIa、IVa、Va、VIa、IIIb、IVb族元素から選択される1種以上の元素イオン、あるいは、該元素イオンとKr、Xe、CH4、C2H2、C2H4、C6H6、CF4から選択される1種以上のガスを少なくとも含む雰囲気ガスによるガスイオンを複数組み合わせて照射した後、基材上に非晶質炭素膜を被覆する。

(もっと読む)

摺動部材及びその製造方法

【課題】該非晶質炭素被膜の初期摩擦係数の低減を含む初期馴染み性を向上させることができる摺動部材およびその製造方法を提供する。

【解決手段】基材の表面に、水素を含有した非晶質炭素被膜を成膜する工程と、前記非晶質炭素被膜の表面に紫外線を照射する工程と、を含む。

(もっと読む)

摺動部材のコーティング方法及び摺動部材、特にピストンリング

本発明はナノ粒子が最初に製造され、その後前記コーティングプロセスに際に前記コーティング内に導入され、前記コーティングプロセスがPVD及び/又はCVD方法で実施される、コーティング方法に関する。摺動部材は、別に製造されるナノ粒子を含むPVD及び/又はCVD方法により形成されるコーティングを含む。 (もっと読む)

ダイヤモンドライクカーボン膜の製造方法

【課題】装置の大幅な改造をせず汎用的な真空チャンバを用いて、プラズマCVD法によりダイヤモンドライクカーボン膜の高速成膜を安定して行う方法を提供する。

【解決手段】プラズマCVD法で基材上にダイヤモンドライクカーボン膜を形成する方法であって、基材に印加する電圧をバイポーラDCパルス電圧とすると共に、チャンバ内に供給するガスとしてトルエン含有ガスを用い、かつ、チャンバ内のガスの全圧を4Pa以上7Pa以下にしてダイヤモンドライクカーボン膜を形成する。

(もっと読む)

表面処理部材

【課題】低コストで耐摩耗性を確保しつつ摩擦係数の低減を図れ、且つ、洗浄による摩擦係数の増加を防止することが可能な表面処理部材を提供する。

【解決手段】表面処理部材は、基材1と、当該基材1の被処理面1a側に形成され表面に凹凸構造を有する硬質被膜3と、硬質被膜3の表面の凹部に埋め込まれた潤滑被膜5とを備えている。硬質被膜3は、プラズマCVD法により形成され基材1の上記被処理面1aの法線方向に沿って成長された多数の針状ダイヤモンドライクカーボン31の集合体からなるダイヤモンドライクカーボン膜により構成され、潤滑被膜5は、プラズマCVD法により形成されたポリマー状カーボン膜により構成されている。

(もっと読む)

産業資材用ポリエステル繊維の製造方法

【課題】高速で製糸しても、ロール上を走行する糸条にダメージを与えず、毛羽の発生を抑制することができ、長期間の生産においても毛羽品位が低下しないポリエステルの製造方法を提供する。

【解決手段】直接紡糸延伸によって産業資材用ポリエステルを製造するに際して使用するロールに関して、該ロールの母材1の一部または全面にブラスト処理を施した後、硬質クロムメッキ2を施工し球面上の梨地表面に仕上げたロール表面に、さらに硬質クロムメッキとの密着性に優れた、プラズマベースイオン注入・成膜法により形成されたダイヤモンドライク・カーボン・コーティング膜3を施したものを使用する。

(もっと読む)

硬質炭素膜およびその形成方法

【課題】潤滑油を使わない、いわゆる無潤滑摺動のみならず、極圧剤を含まない潤滑油中での摺動においても、従来の硬質炭素膜を凌ぐ優れた摺動特性や高耐久性を有する硬質炭素膜とその形成方法を提供する。

【解決手段】X線散乱スペクトルにおいてグラファイト結晶ピークを持つ炭素層を膜内に有する硬質炭素膜。結晶径が15〜100nmであるグラファイト結晶が含有され、重量密度d(g/cm3)が1.81≦d<2.00であり、炭素原子対密度が式1を満足する硬質炭素膜。

(5.01×d)×1022<P<(9.60×d−3.90)×1022・・式1

但し、P:第1近接近傍における炭素原子対密度(pairs/cm3)

d:重量密度(g/cm3)

(もっと読む)

DLC膜、DLCコーティング部材及びその製造方法

【課題】健全で均一な厚さを有すると共に、表面に微細な凹凸形状を備え、大幅な摩擦低減が可能なDLC膜と、このようなDLC膜を備えたDLCコーティング部材、さらにこれらの製造方法を提供する。

【解決手段】望ましくはHv100〜800の硬さを有し、中心線平均粗さRaが0.01μm未満の平滑面を備えた基材の表面上にDLC膜をコーティングしたのち、このDLC膜の表面に、好ましくはセラミックス材料から成る粒径100μm以下の微細粒子を高速投射して衝突させ、その表面に中心線平均粗さRaが0.01〜0.2μmの微細凹凸を形成する。

(もっと読む)

摺動部材およびその製造方法

【課題】大幅な低フリクション化を図ることができるのはもちろんのこと、量産化が可能となるとともに、製造コストを低減することができる摺動部材およびその製造方法を提供する。

【解決手段】部材1,2間への高面圧の印加によって、局所的固体接触が摺動界面で起こり、摺動部材の摺動面で微視的摩耗が生じる。摺動部材1の潤滑膜11には、炭素系分子12が、単体あるいはその単体の集合体として含有されている。炭素系分子12が、上記微視的摩耗によって、潤滑膜11から露出し、その一部がそこから遊離し、摺動界面に供給される。そのような炭素系分子12は、転動可能な中空構造を有するから、摺動界面で分子レベルのボールベアリングとして作用する。この場合、炭素系分子が少なくとも一つ存在すると、存在しない場合と比較して、局所的フリクションを低減することができる。

(もっと読む)

Si含有炭素膜およびこれを用いた型

【課題】従来に比べ、離型性、耐久性に優れた皮膜を提供すること。離型性、耐久性に優れた型を提供すること。

【解決手段】膜表面10aでF濃度が最大であり、膜裏面10bでF濃度が最小であるSi含有炭素膜10とする。F濃度は、膜表面から膜裏面にかけて傾斜していることが好ましい。膜表面は、接着材料および/または粘着材料と接触させて好適に使用することができる。また、型表面にSi含有炭素膜10が積層された型とする。

(もっと読む)

非晶質炭素被覆部材および金属材料の加工方法

【課題】工具、金型、摺動部品などに好適に用いられ、環境にも配慮した潤滑油を用いても耐久性を向上させることができる被覆部材を提供する。また、その被覆部材を工具あるいは金型として用いて行う金属材料の加工方法を提供する。

【解決手段】被覆部材10は、潤滑油基油に、アミノ基、カルボキシル基、水酸基およびカルボン酸エステル基のうちの少なくとも一種が結合した炭素原子を1以上有する炭化水素系添加剤21を配合してなる潤滑油20の存在下で使用され、基材11と、珪素を含み基材11の表面に形成され相手材と摺接する硬質非晶質炭素膜12と、を備えることを特徴とする。被覆部材10が工具または金型であれば、金属材料と、工具または金型と、の摺接面間に炭化水素系添加剤21を配合してなる潤滑油20を供給して金属材料の加工を行う。

(もっと読む)

回転機械用の部品

【課題】気体と直接接触する環境下における耐ドレンエロージョン性及び耐ファウリング性に優れた回転機械用の部品を提供する。

【解決手段】金属基材1の表面1a上に、耐エロージョン性に優れたTiN、TiAlN、CrN、TiC、TiCN、ZrNの内の少なくとも1種以上からなる硬質皮膜2と、耐摩耗性に優れたふっ素含有ダイヤモンドライクカーボンからなるファウリング防止皮膜3とが積層されてなる。ファウリング防止皮膜3は、硬質皮膜2側からファウリング防止皮膜3の表面に向かうに従ってふっ素濃度が高くなるように、膜厚方向で濃度勾配が設けられ、表面におけるふっ素濃度が10〜40質量%の範囲である傾斜組成膜である。

(もっと読む)

摺動部材及びその製造方法

【課題】初期摩耗に要する時間を短くすることができる摺動部材を提供する。

【解決手段】表面にナノレベルの凹凸構造を有するダイヤモンド状炭素皮膜Bによって、基材Aの表面を被覆して摺動材を形成する。ナノレベルの凹凸構造によって、摺動の際の相手材との接触面積を小さくすることができ、面圧を大きくして摩耗を促進させ初期摩耗に要する時間を短くすることができる。

(もっと読む)

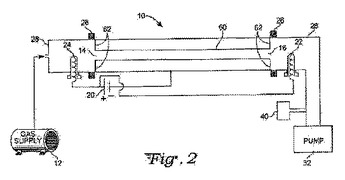

太陽熱およびその他の応用例におけるパイプの内面および外面のコーティング方法

断面寸法(たとえば直径)が相対的に小さい被加工物(60)を、断面寸法が相対的に大きい被加工物(10)内の中心に置く。これらの被加工物は電気的に接続される(62)。ある実施例では、これら2つの被加工物の表面を同一のコーティング材料または異なるコーティング材料で同時にコーティングできる。別の実施例では、穴は、ガス分配インジェクタおよびアノードホルダとして機能する内側の金属管の長さに沿って位置する。セラミックライナを内側の金属管の中に設けてもよく、このセラミックライナ内に導電性ワイヤがある。内側の金属管(10)をカソードとしてバイアスしてもよく、上記内側のワイヤはアノードとしてバイアスされる。ホローカソード効果が、コーティングされている1つまたは複数の表面に隣接するすべての空間に与えられる。いくつかの応用例では、コーティング中の異なる表面が異なる電圧でバイアスされる(20)。  (もっと読む)

(もっと読む)

ピストンリング

DLCコーティングを有するピストンリングは、基板上の内側から外側に、接着層、非晶質金属性炭化水素層及び非晶質非金属性炭化水素層を有し、最初に、sp2結合が非晶質金属炭化水素層内で優勢で、非晶質非金属性炭化水素層はsp2結合およびsp3結合を有し、DLCコーティングに電気抵抗が生じるように金属性炭化水素層内のsp3結合割合がより高くなるようにし、該抵抗は5000オームより大きく、特に、5000キロオームより大きくなる。 (もっと読む)

非晶質炭素膜及びその成膜方法

【課題】少なくとも潤滑油中で摩擦特性が優れること、または無潤滑および潤滑油中の両方の環境下で摩擦特性が優れた非晶質炭素膜およびその成膜方法を提供する。

【解決手段】原料ガスはトルエンガスおよびHMDSで、周波数は50kHz以上500kHz以下で、圧力は0.5Pa以上20Pa以下で、成膜中の温度は150〜400℃の条件のプラズマCVD法を用いて基材上に形成された炭素と水素または炭素と珪素と水素を含有する非晶質炭素膜であって、組成がC1−a−bSiaHbで、かつ、0≦a≦0.2、0.75≦b<0.25であることを特徴とする。

(もっと読む)

ダイヤモンド状炭素被膜の製造方法及び摺動部材

【課題】表面粗さが小さく、自己スパッタによる成膜レートの低下が少ない方法で、摩擦係数を低下させ、且つ硬度を上昇させたダイヤモンド状炭素被膜を形成することができるダイヤモンド状炭素被膜の製造方法を提供する。

【解決手段】炭化水素からダイヤモンド状炭素被膜を合成するにあたって、炭化水素とともに、シリコン及び炭素を含む物質を導入し、イオンプロセス主体での合成を可能にする高電圧を印加するプラズマ化学気相成長法により、炭化水素とシリコン及び炭素を含む物質とからダイヤモンド状炭素被膜を合成する。

(もっと読む)

プレス金型とその寿命管理方法、およびプレス金型のコーティング皮膜とその補修方法

【課題】プレス金型のコーティング皮膜の耐焼付き性,耐摩耗性を向上し、かつその摩耗を目視で簡便に判定する技術を提供する。

【解決手段】プレス金型の表面に第1コーティング皮膜を形成し、第1コーティング皮膜の上面にその第1コーティング皮膜と異なる色調を有する第2コーティング皮膜を形成し、第2コーティング皮膜が摩耗して第1コーティング皮膜が露出するまでプレス金型を使用する。

(もっと読む)

41 - 60 / 130

[ Back to top ]