Fターム[5E343AA02]の内容

プリント配線の製造 (50,760) | プリント板の基板の形状、構造・材料 (9,206) | プリント板の基板構造 (2,500) | 平板状のもの (2,204)

Fターム[5E343AA02]の下位に属するFターム

長尺状のもの (148)

Fターム[5E343AA02]に分類される特許

41 - 60 / 2,056

基板製造方法および配線基板の製造方法

【課題】ガラス基板上に存在する複数の貫通孔に金属を充填する場合に、工程煩雑化等に

よる生産性低下を招くことなく、各貫通孔の孔内への金属充填度合いのバラツキ発生を回

避する。

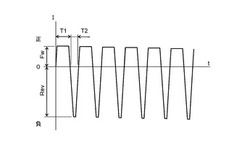

【解決手段】ガラス基板2の一面側に第1メッキ層4aを形成して貫通孔3の開口部を閉

塞する第1の工程と、電解メッキによりガラス基板2の他面側から第2メッキ層4bを堆

積する第2の工程とを備える基板製造方法において、ガラス基板2上にはイオン集中領域

9aとイオン分散領域9bとが混在して配されており、第2の工程では、イオン集中領域

9aおよびイオン分散領域9bの双方に対して、電解メッキとして正の極性のフォワード

電流と負の極性のリバース電流を交互に与えるパルスメッキを行う。

(もっと読む)

基板製造方法および配線基板の製造方法

【課題】従来方法に比べて、電解メッキにより貫通孔に金属を充填し終えるまでの所要時間を短縮する。

【解決手段】貫通孔3が形成されたガラス基板2の下面側にメッキ下地層7を形成する工程Aと、ガラス基板2の上面側に電解メッキにより第1メッキ層4aを形成し貫通孔3の下開口部を閉塞する工程Bと、ガラス基板2の上面側からの電解メッキにより貫通孔3内に金属の第2メッキ層4bを堆積させて貫通孔3を金属で充填する工程Cとを含む。工程Aでは、貫通孔3の下開口部の縁から貫通孔3の側壁面の一部にかけてメッキ下地層7を形成しておく。工程Bでは、貫通孔3の内部でメッキ下地層7の表面から第1メッキ層4aを成長させ貫通孔3の下開口部を閉塞する。工程Cでは、貫通孔3の内部で第1メッキ層4aの表面から貫通孔3の上開口部に向かって第2メッキ層4bを成長させ貫通孔3をメッキ金属で充填する。

(もっと読む)

配線基板及びその製造方法

【課題】支持板の上に接続パッドを含む配線層を形成し、支持板を除去して接続パッドを露出させる方法で製造される配線基板において、半導体チップを信頼性よく接続できるようにすること。

【解決手段】絶縁層30と、上面が絶縁層30から露出し、下面と、側面の少なくとも一部とが絶縁層30に接触して埋設された接続パッドPと、接続パッドPの外側周辺部の絶縁層30に形成された凹状段差部Cとを含む。接続パッドPの上面と絶縁層30の上面とが同一の高さに配置される。

(もっと読む)

導電パターン形成基板の製造方法及び導電パターン形成基板

【課題】他の配線に接続する場合における接触抵抗が低減された導電パターン形成基板の製造方法及び導電パターン形成基板を提供すること。

【解決手段】金属ナノワイヤーNWが分散された溶液を基板2の外面に塗布することによりナノワイヤー層4を基板2上に形成し、基板2上に塗布された溶液から溶媒の少なくとも一部を除去し、前記溶媒の少なとも一部を除去した後、導体を含有する配線7をナノワイヤー層4と接するようにナノワイヤー層4に積層することを特徴とする。

(もっと読む)

スクリーン印刷方法

【課題】セラミック製の基板に対する印刷に多種類のマスクを用意する必要がなくて印刷精度も確保しやすいスクリーン印刷方法を提供すること。

【解決手段】焼成後の基板5の大きさが設計値に対してばらついている場合、印刷テーブル4を基板5と共にスキージング方向または反スキージング方向と略同等の向きへ移動させながら、マスク2上の印刷用ペースト6をスキージングして基板5に塗布する。印刷テーブル4を移動させる向きおよび速さは基板5の大きさのばらつきに応じて設定し、スキージング方向に沿う基板5の長さが設計値に比べて長い場合は、パターン孔2bよりも広い領域に印刷用ペースト6が塗布され、その逆に設計値に比べて短い場合は、パターン孔2bよりも狭い領域に印刷用ペースト6が塗布されるようにする。

(もっと読む)

印刷物の製造方法

【課題】グラビアオフセット印刷等を用いて、短形あるいは円形等の大面積のベタパターンを形成することが出来る印刷物の製造方法を提供する。

【解決手段】平版である第1の凹版301にドクター303−1で導電性インキをドクタリングする。次に、平版である第1の凹版301の導電性インキをブランケット305に転写する。次に、シリンダーである第2の凹版302にドクター303‐2で導電性インキをドクタリングする。最後に、シリンダーである第2の凹版302の導電性インキをブランケット305に転写し、ブランケット胴304に取り付けられたブランケット305に転写された導電性インキを基材306に印刷する。

(もっと読む)

銅導電膜の製造方法及びそれにより得られた印刷銅パターン

【課題】 酸化銅粒子を含むペーストの銅導体インクの導電性を低下させることなく、基板と銅導体インクから得られる銅導電膜との接着性を発現する銅導電膜の製造方法と、それにより得られる印刷銅パターンを提供する。

【解決手段】 粗化面を有する基板上に、酸化銅ナノ粒子を含むペーストを堆積させ、前記堆積層をギ酸ガス処理により銅膜にする銅導電膜の製造方法。粗化面を有する基板の算術平均粗さRaとペーストに含まれる酸化銅粒子の一次粒径の比率(Ra/一次粒径)が1.5以上であると好ましく、さらに、ペーストが、粒子組成の90質量%以上が酸化銅(I)または酸化銅(II)からなる酸化銅ナノ粒子を含み、粒子を分散液中に分散させた液状組成物であると好ましい。

(もっと読む)

プリント回路基板及びその製造方法

【課題】積層される半導体チップの個数を増加させて高機能化を果たすとともに、薄板化の要求を満すことができるだけでなく、キャビティの内部下面を平坦化してキャビティに挿入される半導体チップを容易に整列できるようにする効果を有し、多数の半導体チップを同時に収容することができ、容易に高機能化を果たすことができるプリント回路基板及びその製造方法を提供する。

【解決手段】本発明の一実施例によるプリント回路基板100は、第1絶縁材110a及び第1絶縁材110a上に形成された第2絶縁材110bを含む絶縁層110と、絶縁層110の内層及び外層に形成された回路パターン120と、第1絶縁材110a又は第2絶縁材110bに複数個形成された半導体チップ挿入用キャビティ140と、を含む。

(もっと読む)

配線基板の製造方法

【課題】配線屈曲部のめっきレジストパターンの剥がれを抑制し高密度配線を安定して形成できる配線基板の製造方法を提供する。

【解決手段】絶縁層上に第1及び第2の配線導体4が屈曲部を有する幅w1が15μm以下の間隙を挟んで形成される配線基板の製造方法であって、絶縁層上に下地金属層を被着させる工程と、下地金属層上に第1及び第2の配線導体4に対応する部位の下地金属層を露出させるとともに間隙に対応する部位の下地金属層を覆うめっきレジストパターンを有するめっきレジスト層22を被着させる工程と、めっきレジスト層22から露出する下地金属層上にめっき金属層23を被着させる工程と、めっきレジスト層22を除去後、めっき金属層から露出する下地金属層を除去する工程とを含み、めっきレジストパターンは間隙に対応する部位の下地金属層を覆う幅w2が屈曲部に向けて拡がる。

(もっと読む)

基板上に導電体を形成するためのシステムおよび方法

【課題】従来の導電体パターン形成方法は、エッチング工程を含み複雑であった。さらに、基板上に導電体を直接印刷する方法が開発されてきたが制約が多かった。

【解決手段】基板の表面領域の一部分を露出する第2のパターンを形成するために、非導電性材料を用いて基板上に導電体パターンの反転画像を印刷する。その後、導電性材料を用いて基板の全表面領域を覆う。反転画像の非導電性材料は、反転画像を覆う導電性材料を、第2のパターンを覆う導電性材料から電気的に絶縁する。

(もっと読む)

発光装置用の配線基板、発光装置及び発光装置用配線基板の製造方法

【課題】配線パターンの酸化を抑制することができる発光装置用の配線基板を提供する。

【解決手段】配線基板1は、基板10と、基板10の第1主面R1上に形成された配線パターン20と、配線パターン20の表面20Aを覆うように形成されためっき層30と、めっき層30の形成された配線パターン20を被覆し、第1主面R1上に形成された絶縁層40と、を有している。絶縁層40には、めっき層30の形成された配線パターン20の一部を発光素子の実装領域CAとして露出する開口部40Xが形成されている。めっき層30は、配線パターン20の表面20Aに形成されたNi又はNi合金からなる第1めっき層31と、Pd又はPd合金からなる第2めっき層32と、Au又はAu合金からなる第3めっき層33とが順に積層された3層構造を有している。

(もっと読む)

スクリーン印刷装置および印刷方法

【課題】配線パターンの欠陥部の修正を行うにあたり、操作者の負担を小さくすることができるともに人為的な位置決めミス等のトラブルが発生することを抑制することができるスクリーン印刷装置および印刷方法を提供する。

【解決手段】スクリーン印刷装置に設けられた修正用スクリーン印刷部20は、貫通穴22aが設けられたスクリーン版22を介して修正用スキージ24により修正用ペースト28を印刷定盤30上の基材10に転移させる。制御部50は、撮像部40により撮像された基材10の画像に基づいて当該基材10における配線パターン12の欠けた箇所12aを検出し、当該基材10における配線パターン12の欠けた箇所12aに修正用ペースト28を付着させるよう修正用スクリーン印刷部20を制御する。

(もっと読む)

回路キャリアを製造する方法と当該方法の使用

【課題】回路キャリアを製造する方法及び当該方法の使用を示す。

【解決手段】この方法は、プリント基板を提供し(a)、プリント基板をその少なくとも一方の面を誘電体でコーティングし(b)、レーザーアブレーションを用いてそこに溝及びビア(凹部)を作るために誘電体を構造化する(c)。次いで、誘電体の表面全体に下塗り層を析出し又は作られた溝及びビアの壁にのみ下塗り層を析出する(d)。下塗り層に金属層を析出し、溝及びビアはそこに導体構造を形成するために金属で完全に満たされる(e)。最後に、下塗り層が表面全体に析出されて誘電体が露光されるまで過度金属と下塗り層を除去し、導体構造は無傷のままである(f)。

(もっと読む)

多層配線基板、アクティブマトリクス基板及びこれを用いた画像表示装置、並びに多層配線基板の製造方法

【課題】上部配線層と下部配線層とを、微細なコンタクトホールを介して接続する多層配線基板、アクティブマトリクス基板及びこれを用いた画像表示装置、並びに多層配線基板の製造方法を提供する。

【解決手段】基板10上に形成された第1の導電層20と、層間絶縁層30と、第2の導電層70とを有し、前記層間絶縁層に形成されたコンタクトホール40を介して前記第1の導電層と前記第2の導電層とが電気的に接続された構造を有する多層配線基板において、

前記層間絶縁層は、前記コンタクトホールを含まない第1の領域50と、前記コンタクトホールを含み、該第1の領域よりも表面エネルギーが高く形成された第2の領域60とを有し、

前記第1の導電層の前記コンタクトホール内の領域は、前記第2の領域よりも表面エネルギーが高く、

前記第2の導電層は、前記層間絶縁層の前記第2の領域に接触して堆積形成され、前記コンタクトホールを介して前記第1の導電層と接続されている。

(もっと読む)

パターン形成装置

【課題】 例えばフィンガー配線のような塗布パターンを基板の主面に形成する際に、塗布パターンを厚膜(高アスペクト比)に形成することができるパターン形成装置を提供する。

【解決手段】 第1ノズル41の第1吐出口47から吐出され、第1ノズル41の対向面45と、ステージにほぼ水平に支持されて第1ノズル41に対して移動する基板9の主面との間に界面張力により存在する、光硬化性を有するペースト7に対して、その側方から光を照射することにより、ペースト7を硬化させる。

(もっと読む)

回路転写用キャリア部材、これを用いたコアレスプリント基板、及びその製造方法

【課題】回路の損傷なしに、特定面にだけ凹凸を有する回路パターンを樹脂絶縁層内に転写して埋め込めるための回路転写用キャリア部材、これを用いたコアレスプリント基板、及びその製造方法を提供する。

【解決手段】キャリア層の一面に、バリア層と、外側上端にだけ凹凸が形成されている回路パターンとを有するように構成された回路転写用キャリア部材を利用して回路パターンを樹脂絶縁層に転写して埋め込めることで、高密度、高信頼度のコアレスプリント基板を製作する。

(もっと読む)

配線基板およびその製造方法

【課題】低抵抗であり、厚みが小さく高密度な配線パターンを有する配線基板を提供する。

【解決手段】絶縁基板と、前記絶縁基板の少なくとも片面に形成される導体と、前記導体上に形成され、前記導体の一部を露出するように複数の開口が形成されるソルダーレジスト層と、前記ソルダーレジスト層上に架橋して設けられ、前記複数の開口で露出した複数の前記導体のうち少なくとも2つの前記導体間を電気的に接続する配線と、を有する配線基板であって、前記配線が、金属ナノ粒子を含む焼成型導電性ペーストの焼成から形成される配線基板である。

(もっと読む)

多層配線基板の製造方法

【課題】パターン形成時における導電材料の除去作業に厳密性が要求されないにもかかわらず、好適な形状の内層配線パターンを有する多層配線基板を比較的容易に製造することができる製造方法を提供すること。

【解決手段】本発明の多層配線基板K1の製造方法では、まず下層側樹脂絶縁層16上にバリア層61を形成する。次にバリア層61と下層側樹脂絶縁層16とを同時にレーザ加工する。この加工により、バリア層61を貫通する開口63を形成し、下層側樹脂絶縁層16に開口63と連通する内層配線パターン形成用の溝62を形成する。次に溝62及び開口63内を内層配線パターン28となるべき導電材料42で埋める。次にバリア層61を選択的に除去する。次に下層側樹脂絶縁層16上に上層側樹脂絶縁層30を形成し、それらの間に内層配線パターン28を埋め込む。

(もっと読む)

プリント配線基板およびその製造方法、並びに、金属表面処理液

【課題】本発明は、絶縁層の密着性に優れたプリント配線基板およびその製造方法を提供することを目的とする。

【解決手段】絶縁基板と、絶縁基板上に配置される金属配線と、金属配線上に配置される絶縁層とを備えるプリント配線基板であって、金属配線と絶縁層との界面に式(1)で表される官能基を4つ以上有するチオール化合物の層が介在する、プリント配線基板。

(式(1)中、*は結合位置を表す。)

(もっと読む)

スクリーン印刷装置およびスクリーン印刷方法

【課題】スクリーン版と被印刷物との隙間へのインク漏れを低減することにより、高精度なスクリーン印刷を可能とする。

【解決手段】スクリーン印刷装置(1)のテーブル角度調整機構(20)は、スキージ(50)がスクリーン版(40)をワーク(被印刷物)(W)側に押し付けて所定の移動方向に移動している間、スキージ(50)の移動位置に応じてスキージ(50)のスクリーン版(40)に対するテンションを一定に保ち、かつ、スキージ(50)がスクリーン版(40)を押し付けている位置より移動方向の前方側ではワーク(W)とスクリーン版(40)とが密着し、スキージ(50)がスクリーン版(40)を押し付けている位置より移動方向の後方側ではワーク(W)とスクリーン版(40)とが離間するようにテーブル(11)の角度を調整することを特徴とする。

(もっと読む)

41 - 60 / 2,056

[ Back to top ]