Fターム[5F045AA11]の内容

気相成長(金属層を除く) (114,827) | 成長法 (11,750) | 光CVD (101)

Fターム[5F045AA11]の下位に属するFターム

Fターム[5F045AA11]に分類される特許

1 - 20 / 57

基板処理装置及び半導体装置の製造方法

【課題】 基板が収容された処理室内に光を照射して複数枚の基板を連続的に処理する際に、基板間における基板処理の均一性を向上させる。

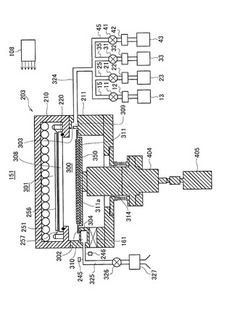

【解決手段】 基板を処理する処理室と、処理室内に設けられ、基板を載置する載置面を備える基板載置部と、処理室内に処理ガスを供給するガス供給系と、基板載置部の載置面に対向する位置に設けられ、処理室内に向けて光を照射する光源を備える光源格納室と、処理室と光源格納室とを気密に隔離する光透過性窓と、光透過性窓の温度を調整する窓温度調整部と、を備える。

(もっと読む)

基板処理装置及び半導体装置の製造方法

【課題】形成されるシリコン酸化膜の誘電率、又は成膜レートを、成膜条件を変更することにより制御することができる基板処理装置や半導体装置の製造方法を提供する。

【解決手段】基板を処理する処理室と、非シロキサン材料ガスを処理室内へ供給する材料ガス供給部と、酸素含有ガスを処理室内へ供給する酸素含有ガス供給部と、処理室内へ供給されたガスを励起する励起部と、制御部とを備え、材料ガス供給部及び酸素含有ガス供給部から処理室内へ、それぞれ非シロキサン材料ガスと酸素含有ガスを供給する際に、非シロキサン材料ガスと酸素含有ガスの合計流量に対する酸素含有ガスの流量比を、非シロキサン材料ガス分子中のシリコン原子と酸素含有ガス分子中の酸素原子の合計数に対する酸素含有ガス分子中の酸素原子の比が、0.3以上で0.8以下とするとともに、処理室内へ供給されたガスを励起するよう基板処理装置を構成する。

(もっと読む)

半導体装置の製造方法

【課題】膜中の有機成分の脱離による大きな体積収縮を抑制し、クラックなどの構造破壊を抑制することのできる光薄膜形成技術を提供する。

【解決手段】処理室に基板を搬入する工程と、前記処理室に有機シリコン系ガスを供給し、前記有機シリコン系ガスに紫外光を照射してシリコン酸化膜を形成する工程と、前記処理室に無機シリコン系ガスを供給し、前記無機シリコン系ガスに紫外光を照射してシリコン酸化膜を形成する工程と、を備えるように半導体装置の製造方法を構成する。

(もっと読む)

デルタドープ構造の形成方法

【課題】シリコンなどの結晶層の中に、ボロンのデルタドープ層が容易に形成できるようにする。

【解決手段】励起光を、第1半導体層の表面に照射した状態で(ステップS101)、第1半導体層の上にボロン原子を含む第1ソースガスを導入してボロン導入層を形成し(ステップS102)、引き続き、励起光が照射されているボロン導入層の上に第2ソースガスを導入して第2半導体層を形成する(ステップS103)。

(もっと読む)

基板処理装置

【課題】副次的問題を発生させることなく、膜品質を向上させることができる基板処理装置を提供する。

【解決手段】複数の基板を収容する処理室と、前記基板を積層して支持する基板支持具と、前記処理室に処理ガスを供給するガス供給手段と、前記ガス供給手段を制御する制御部と、を有し、前記ガス供給手段は、前記複数の基板間に開口する複数のガス供給孔と、前記処理ガスを紫外線光により活性化する紫外線照射部を有する前記処理室内に前記基板の積層方向に沿って立設するノズルであって、前記制御部は、前記ガス供給孔から紫外線光とともに前記処理ガスを前記複数の基板間に供給して該処理ガスを励起するよう前記ガス供給手段を制御する。

(もっと読む)

半導体製造方法及び基板処理装置

【課題】形成される薄膜中に残留する副生成物や中間体の濃度を制御して基板処理することができる半導体製造方法や基板処理装置を提供する。

【解決手段】基板を処理室内へ搬入する搬入工程と、前記基板が搬入された処理室内へ、メチル基を含む有機シリコンガス及び酸素含有ガスを供給するガス供給工程と、前記ガス供給工程に続けて、前記基板が搬入された処理室内へ、メチル基を含む有機シリコンガス及び酸素含有ガスを供給しつつ、前記供給されたガスに紫外光を照射して励起する第1のガス励起工程とから、半導体製造方法を構成する。

(もっと読む)

半導体製造装置

【課題】面内膜厚の均一性を向上する基板処理装置を提供する。

【解決手段】基板載置部に載置した基板を処理する処理室と、処理用ガスを前記処理室に供給するガス供給部と、前記処理室内に光を照射するランプと温度検出部と温度検出部信号線と該温度検出部信号線を支持する支持部とを収納するランプ収納部と、前記ランプ収納部と前記処理室を隔離する光透過窓と、前記処理室内の雰囲気を排気するガス排気部とを備え、前記温度検出部と前記光透過窓との間の距離が、前記支持部と前記光透過窓との間の距離よりも短いように半導体製造装置を構成する。

(もっと読む)

酸化膜改質方法及び酸化膜改質装置

【課題】紫外光による基板のダメージを最小限に抑えながら基板の酸化膜の改質を行う。

【解決手段】オゾンと紫外光とを基板11に供して基板11上の酸化膜を改質する酸化膜改質装置1は、格納された基板11に対してオゾンと紫外光が供される処理炉2と、前記改質が開始されてからの基板11に供された後のオゾンガスのオゾン濃度の上昇を検出しこの検出したオゾン濃度の上昇速度の変化に基づき紫外光の照射を制御する制御部7とを備える。制御部7は前記オゾン濃度の上昇速度の低下を検出した時点で基板11に対する紫外光の照射を停止させる。

(もっと読む)

基板処理装置及び基板処理方法

【課題】

本発明は、成膜の生成効率を向上できる光CVD法を用いた基板処理装置及び基板処理方法を提供することにある。

【解決手段】

本発明は、真空室である処理室に処理用ガスを導入し、前真空室である処理室に処理用ガスを導入し、前記処理用ガスに第1の光を、前記第1の光を透過する第1の透過窓を介して第1の照射をし、前記第1の照射によって発生した第1の成膜ガスを前記処理室内の基板に堆積させて成膜する際に、前記処理室に前記処理用ガスを導入する前に、前記処理用ガスを所定の温度まで加熱し、前記加熱された処理用ガスに第2の光を、前記第2の光を透過する第2の透過窓を介して第2の照射をし、前記第2の照射によって第2の成膜ガスを発生させ、前記第2の成膜ガスと第2の照射によって未反応である前記処理用ガスとを前記処理室に導入し、前記第1の成膜ガスと第2の成膜ガスとを前記基板に堆積させて成膜することを特徴とする。

(もっと読む)

基板処理装置

【課題】大型基板上においても光による均一な処理を行うことの可能な基板処理装置を提供する。

【解決手段】基板32を載置する基板載置部33を備える処理室13と、処理室の外に設けられ処理室内に光を照射する発光部11と、処理室内外を隔てる隔壁に設けられ、光を透過させるための複数の透過窓15と、前記透過窓と透過窓の間の透過窓境界部に設けられ、透過窓を支持する透過窓支持部16と、処理用ガスを処理室内へ導入するための、複数のガス導入口23を有するガス配管21と、処理室内のガスを処理室外へ排気するガス排気部とを備え、前記複数のガス導入口が、前記透過窓境界部に設けられるように基板処理装置を構成する。

(もっと読む)

光CVD装置

【課題】成膜材料のマスクパターンへの付着を低減し、大型の被処理基板の成膜にも好適な光CVD装置を提供する。

【解決手段】処理室と、該処理室内に設けられ、被処理体を載置するための基板載置部と、載置された前記被処理体の表面にVUV光を照射するためのVUV光源を備えた光CVD装置であって、前記処理室の内部に、更に、前記被処理体の表面に接触して配置されるマスクを設け、このマスクの本体201には、梁202と共に、成膜用ガスの付着を抑制する温度(100℃)に前記マスクを保持するための熱線203が一体に設けられ、又は、フレーム205にも前記マスクの温度を当該温度に保持するための熱線や加熱配管が一定に形成されている。

(もっと読む)

CVD装置

【課題】CVD反応生成物の生成を抑制できるCVD装置を提供する。

【解決手段】反応室1に原料ガスを導入するガス導入管6と、成膜を施すべき基板10を支持する基板ホルダーと、基板10を加熱する加熱装置4と、反応室内のガスを排気ガスとして系外に排気するガス排気管7とを備えるCVD装置において、排気ガスが接触する壁部2に対し、加熱装置4又は加熱装置4により加熱された部材からの輻射熱を反射する熱反射面8を設置したCVD装置。

(もっと読む)

基板処理装置

【課題】 積層された基板へ供給されるガスの流量と流速とを均一化することで、前記積載された基板に対してガスを均一に供給する。

【解決手段】 複数の基板を収容する反応室を形成する反応管と、反応管の内部に設けられたバッファ室と、反応室内に第1の処理ガスを導入する第1のガス導入部と、バッファ室内に第2の処理ガスを導入する第2のガス導入部と、を備え、第1のガス導入部は第1のガス供給口を有し、第2のガス導入部はガス導入口を有し、バッファ室は、第2の処理ガスを反応室内に供給する複数の第2のガス供給口を有し、第2のガス導入部にリモートプラズマユニットが設けられ、第2の処理ガスが活性化され、活性化された第2の処理ガスが複数の第2のガス供給口から反応室内に供給され、第1の処理ガスと活性化された第2の処理ガスとが交互に複数回供給されて基板の表面に薄膜が形成される。

(もっと読む)

有機膜形成装置及び有機膜形成方法

【課題】設置面積が小さく、処理時間が短い、内部を汚染させ難い膜形成装置を提供する。

【解決手段】真空ポンプPに通じる配管81が接続される排気口8を有する真空チャンバ1と、この排気口が形成された真空チャンバの壁面を下とし、この真空チャンバ下部に配置され、基板Wを保持すると共にこの基板の冷却を可能とするステージ2と、真空チャンバ内に、原料有機分子を気化させて導入し得る原料導入手段4と、原料導入手段を介して真空チャンバ内に導入された原料有機分子を基板表面に堆積させた後、基板上方に対向配置されてこの堆積した原料有機分子に光を照射して重合反応を引き起こす光照射手段3とを備える。原料導入手段は、照射面を囲う環状のシャワーヘッド43を有し、このシャワーヘッドから噴出された原料有機分子を基板表面へと導くガイド手段5を設けた。

(もっと読む)

UV援用型化学蒸着によるポリマー基板上へのドープZnO膜の被着

本発明は、ポリマー基板上に層を形成する方法において;少なくとも1つの前駆体とポリマー基板を接触させるステップと、紫外線光を適用して少なくとも1つの前駆体を分解させ、ポリマー基板上に層を被着させるステップと、を含む方法を提供している。同じく提供されているのは、ポリマー基板の入った容器内に亜鉛とドーパントを含む少なくとも1つの前駆体を導入するステップと、紫外線光を適用して少なくとも1つの前駆体を分解させ、ポリマー基板上にドープ酸化亜鉛を含む層を被着させるステップと、によって得られる、ポリマー基板上に被着された酸化亜鉛を含むドープ層である。 (もっと読む)

化学気相成長用原料及びこれを用いたケイ素含有薄膜形成方法

【課題】効率よく、良質なケイ素含有薄膜に転化できる化学気相成長用原料、及び該化学気相成長用原料を用いて、化学気相成長法により、ケイ素含有薄膜を形成する方法を提供すること。

【解決手段】トリイソシアネートシラン(HSi(NCO)3)を含有してなる化学気相成長用原料。該化学気相成長用原料は、基体上に化学気相成長法、特にALD法により、ケイ素含有薄膜、好ましくは酸化ケイ素薄膜を形成する原料として好適である。

(もっと読む)

薄膜トランジスタ及びその製造方法並びに画像表示装置

【課題】製造コストを低減することができ、かつ、歩留まりの高い薄膜トランジスタを提供することにある。

【解決手段】本発明の実施の形態1に係る薄膜トランジスタの製造方法は、絶縁基板10の上に少なくともゲート電極11、ゲート絶縁層12、半導体層13、ソース電極14、ドレイン電極15及び保護層16を具備する薄膜トランジスタの製造方法であって、保護層16が真空紫外光CVD法により形成されるものであり、ゲート絶縁層12の上の全面に保護層16となる膜を成膜する工程と、保護層と16なる膜をパターニングなしにエッチングしソース電極14とドレイン電極15の表面を露出させ保護層16のパターンを形成する工程と、を具備する。

(もっと読む)

基板処理方法及び基板処理装置

【課題】高いアスペクト比で、狭い幅の溝に絶縁膜を埋め込むことの可能な、スループットの高い基板処理方法を提供する。

【解決手段】基板を処理室内へ搬入する工程と、炭素及び水素を含むシリコン化合物ガスを処理室内へ供給する工程と、処理室内へ供給されたシリコン化合物ガスに紫外光を照射して基板を処理する工程と、処理された基板を処理室から搬出する工程と、処理室内を励起された酸素含有ガスで処理する工程とを備える基板処理方法により、基板を処理する。これにより、シリコン化合物ガスに紫外光を照射して基板を処理する際に処理室内壁等に付着した付着物を、励起された酸素含有ガスで処理することにより改質することができる。

(もっと読む)

膜形成材料、膜形成方法、及び素子

【課題】爆発の危険性が高いSiH4を用いずとも、安全、比較的低温度で、しかも低廉なコストでSi系膜を提供できる技術を提供することである。

【解決手段】Si系膜を形成する為の膜形成材料であって、

前記膜形成材料がt−C4H9SiX3を有する。

(もっと読む)

紫外線照射装置用フランジ部材および紫外線照射装置

【課題】プロセスガスの供給しつつワークに対して紫外線を照射する際に、ワークを回転させる回転機構等の複雑な構成を備える必要をなくし、かつ、ワークの全面に対して均質な処理を行うことが可能な紫外線照射装置用フランジ部材および紫外線照射装置を提供する。

【解決手段】フランジ部材20は、窓部材支持部524およびプロセスガス案内部を備える。プロセスガス案内部は、下側フランジ板52における各窓部材支持部524の周囲に形成された溝520と、溝520と処理チャンバ14内部とを連通するように鉛直方向に形成された複数のプロセスガス噴出孔522と、上側フランジ板54に設けられガス供給装置22から導入されたプロセスガスを溝520に導入するための導入孔542によって構成される。

(もっと読む)

1 - 20 / 57

[ Back to top ]