放熱構造体及びその製造方法

【課題】本発明は、極めて優れた放熱効果を有し、また安価に簡単に製造することができる放熱構造体およびその製造方法を提供する。

【解決手段】放熱要素2と、該放熱要素2と高温物体HOとの間に介在せしめられる熱伝導性エラストマー層3と、からなり、該放熱要素2と該熱伝導性エラストマー層3とは、該放熱要素2に具備されているアンダーカット部4を介して一体化されており、該熱伝導性エラストマー層3は、重量平均分子量15万〜50万、スチレン系単量体の含有割合が20〜50質量%である水添熱可塑性スチレン系エラストマー(E)100質量部、動粘度が40℃において50〜500センチストークス(cSt)のゴム用軟化剤100〜600質量部、及び、オレフィン系樹脂1〜100質量部、の混合物100体積部に対して、熱伝導性フィラーを40〜400体積部配合した組成物からなる。

【解決手段】放熱要素2と、該放熱要素2と高温物体HOとの間に介在せしめられる熱伝導性エラストマー層3と、からなり、該放熱要素2と該熱伝導性エラストマー層3とは、該放熱要素2に具備されているアンダーカット部4を介して一体化されており、該熱伝導性エラストマー層3は、重量平均分子量15万〜50万、スチレン系単量体の含有割合が20〜50質量%である水添熱可塑性スチレン系エラストマー(E)100質量部、動粘度が40℃において50〜500センチストークス(cSt)のゴム用軟化剤100〜600質量部、及び、オレフィン系樹脂1〜100質量部、の混合物100体積部に対して、熱伝導性フィラーを40〜400体積部配合した組成物からなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えばコンピューターの中央処理装置(CPU)、インバータ装置等の電気、電子装置に実装される素子や回路の放熱に使用される放熱構造体に関するものである。

【背景技術】

【0002】

上記電気、電子装置には、例えばパワートランジスタ、CPU、シャント抵抗等の素子や回路が実装されているが、これら素子や回路の多くは通電により高温を発する高温物体であって発熱源となるので、装置の熱暴走、熱衝撃による該素子や該回路の故障等を防止するため、装置外への放熱対策が重要な課題となっている。

従来、上記電気、電子装置の放熱対策としては、上記発熱素子に対してスペーサを介してヒートシンクやヒートパイプのような放熱手段を接続してなる放熱構造体が適用されている(特許文献1〜4参照)。また、上記放熱構造体は、上記スペーサから上記放熱手段への熱伝導ロスの低減、空気等のような低熱伝導率物体の入り込み防止、放熱効率の向上等を図るため、該スペーサと該放熱手段とを隙間なく均一に密着させることが望ましい。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第4574885号公報

【特許文献2】特開2009−10082号公報

【特許文献3】特開平11−179830号公報

【特許文献4】特開平9−293985号公報

【特許文献5】特公平4−461号公報

【特許文献6】特開2002−234054号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記特許文献1の放熱構造体にあっては、スペーサとして熱伝導性フィラーを充填したシリコーン硬化物を使用したことを特徴とする。上記放熱構造は、シート状にした上記シリコーン硬化物を上記スペーサとし、該スペーサを発熱素子と放熱手段との間に挟持する構造であるが、熱収縮による歪み等により該スペーサと放熱手段との密着性が問題となる。また上記シリコーン硬化物をシート状のスペーサに成形する場合、該シリコーン硬化物は熱硬化性のものであるから、射出成形では硬化に時間がかかるのでインジェクション成形のような大量生産を目的とする射出成形には不向きであり、そのうえ該成形とは別の工程で該スペーサを上記発熱素子と上記放熱手段との間に挟持するのであるから、放熱構造体を構成するために時間と手間がかかる。

上記特許文献2にあっては、放熱器(15)とシャント抵抗(13)とを熱伝導性を有する接着剤(16)によって接着固定したり、ボルト等の接続部材(21)によって接続固定したりする放熱構造体が提供されているが、接着剤を使用する構造では、接着剤の塗布、硬化に手間がかかり、またスペーサとして十分な厚みを獲得することが困難である。また接続部材(21)による接続固定の場合には、放熱器(15)とシャント抵抗(13)との間の十分な密着性が期待できず、高い放熱効率が得られない。

上記特許文献3にあっては、[A]プラスチックスと[B]熱伝導性に異方性を有する材料とが互いに固定するように接合されている複合成形品が開示されている。このような[A]プラスチックスと[B]熱伝導性材料とは接着剤によって接着されるか、あるいは[B]熱伝導性材料を射出成形金型にインサートしておいて、上記[A]プラスチックスを射出成形する。上記[A]プラスチックスと、[B]熱伝導性材料とを接着剤によって接着した場合には、上記接着剤によって熱伝導性が妨げられてしまう。また[B]熱伝導性材料を射出成形金型にインサートしておいて[A]プラスチックスを射出成形する場合には、成形時の[A]プラスチックスの熱変形や熱収縮が問題となり、上記[B]熱伝導性材料と、上記[A]プラスチックスの成形体と、の良好な密着性が得られず、したがって高度な放熱効率が得られない。

上記特許文献4にあっては、CPUチップと基板との間にシリコン系熱伝導ゴムを挟持した放熱構造が開示されている。しかし単に発熱要素と放熱要素との間にスペーサを挟持しただけの構造では、該放熱要素に該シリコン系熱伝導ゴムを圧着させなければ熱伝導が十分に行われず、高い放熱効果が得られない。

【課題を解決するための手段】

【0005】

本発明は、上記従来の問題点を解決することを目的とし、放熱要素と、上記放熱要素と高温物体との間に介在せしめられる熱伝導性エラストマー層と、からなり、上記放熱要素と上記熱伝導性エラストマー層とは、上記放熱要素に具備されているアンダーカット手段を介して一体化されており、上記熱伝導性エラストマー層は、重量平均分子量15万〜50万、スチレン系単量体の含有割合が20〜50質量%である水添熱可塑性スチレン系エラストマー(E)100質量部、動粘度が40℃において50〜500センチストークス(cSt)のゴム用軟化剤100〜600質量部、及び、オレフィン系樹脂1〜100質量部、の混合物100体積部に対して、熱伝導性フィラーを40〜400体積部配合した組成物からなる放熱構造体を提供する(請求項1)。例えば、上記放熱要素は、ヒートシンク又はヒートパイプである(請求項2)。

上記本発明においては、上記熱伝導性エラストマー層を構成する上記組成物中に配合される上記熱伝導性フィラーは、表面被覆水酸化アルミニウムおよび/または表面被覆酸化マグネシウムであって、上記表面被覆水酸化アルミニウムは、有機系カップリング剤で表面被覆された水酸化アルミニウムであり、上記表面被覆酸化マグネシウムは、不活性化させた酸化マグネシウムであるマグネシアクリンカーを無機物および/または有機物で表面被覆した酸化マグネシウムであることが望ましい(請求項3)。

更に上記熱伝導性エラストマー層を構成する上記組成物の伸び率は、100%以上であることが望ましい(請求項4)。

また更に上記熱伝導性エラストマー層を構成する上記組成物の熱伝導率は、1.0W/m・K以上であることが望ましい(請求項5)。

そして、上記熱伝導性エラストマー層を構成する上記組成物の体積抵抗率は、1.0×1010Ω・cm以上であることが望ましい(請求項6)。

所望なれば、上記熱伝導性エラストマー層を構成する上記組成物には、上記水添熱可塑性スチレン系エラストマー(E)100質量部に対して、アクリル変性ポリテトラフルオロエチレンが1〜20質量部添加されていてもよい(請求項7)。

更に本発明は、射出成形金型内に上記アンダーカット手段を具備している放熱要素をインサートした状態で、上記熱伝導性エラストマー層を構成する上記組成物を射出成形し、上記組成物の溶融物を上記放熱要素のアンダーカット手段に付き回らせる放熱構造体の製造方法を提供する(請求項8)。

【発明の効果】

【0006】

〔作用〕

請求項1の発明にあっては、上記放熱要素2と上記熱伝導性エラストマー層3とは、上記放熱要素2に具備されているアンダーカット手段4を介して一体化されているので、上記放熱要素2上記熱伝導性エラストマー層3とが密接に接触し、かつ接触面積、即ち伝熱面積も拡大するので、伝熱効率が向上することによって高温物体HOの熱が上記熱伝導性エラストマー層3を介して上記放熱要素2に速やかに伝達され、放熱効果が著しく向上する。

一対の樹脂成形物を、アンダーカット部を介して接続した構成は、例えば特許文献5、6等に開示されているが、放熱要素と熱伝導性エラストマーとのアンダーカット部を介する接合は従来開示されておらず、上記密接接触及び伝導面積の拡大による放熱効率の向上は、従来技術からは予期することができない。

更に本発明では、上記熱伝導性エラストマー層3を構成する組成物として、重量平均分子量15万〜50万、スチレン系単量体の含有割合が20〜50質量%である水添熱可塑性スチレン系エラストマー(E)100質量部、動粘度が40℃において50〜500センチストークス(cSt)のゴム用軟化剤100〜600質量部、及び、オレフィン系樹脂1〜100質量部、の混合物100体積部に対して、熱伝導性フィラーを40〜400体積部配合した組成物を適用している。

本発明の組成物において配合される上記水添熱可塑性スチレン系エラストマー(E)は熱可塑性であり、スチレン系単量体の含有割合が20〜50質量%であるからリサイクルが可能であり、かつ柔軟であるから放熱要素と高温物体の双方に良好に密着する。そして重量平均分子量が15万以上であるから良好な耐熱性を有するが、重量平均分子量を50万以下として組成物が良好な成形性を有するように図っている。

更に本発明の組成物に配合される上記ゴム用軟化剤は、本発明の組成物に柔軟性を付与し、発熱体や冷却部品への密着性を向上させる成分であるが、動粘度が40℃で50センチストークス(cSt)に満たない軟化剤を使用した場合には、組成物を成形する際にガスの発生が著しくなりブリードを生じやすくなる。また500cStを超えると得られる成形品のべたつきが激しく、作業性が低下する。

また本発明の組成物に配合される上記オレフィン系樹脂は、本発明の組成物に適度な硬さと剛性と耐熱性とを与える成分であり、そのためにはJIS K 6921−2に準拠して測定した荷重たわみ温度が80℃〜140℃の範囲であることが望ましい。

そして本発明の組成物は、射出成形に際して良好な溶融粘度を示すので、上記放熱要素2のアンダーカット部4にも良好に付き回り、かくして上記放熱要素2と上記熱伝導性エラストマー層3とは密接に接合される。

【0007】

上記熱伝導性エラストマー層を構成する上記組成物の伸び率は、100%以上であり(請求項4)、上記放熱要素2あるいは高温物体HOの熱変形に容易に追従するから、上記熱伝導性エラストマー層3が上記放熱要素2や上記高温物体HOから剥離したり、また上記熱伝導性エラストマー層3が亀裂を生じたりすることがない。

【0008】

上記熱伝導性エラストマー層3を構成する上記組成物に配合する熱伝導性フィラーとしては、硬度があまり高くなく混練機や成形装置を摩耗させたり傷つけたりしない水酸化アルミニウムおよび/または酸化マグネシウム粉体が選択される(請求項3)。しかし水酸化アルミニウムや酸化マグネシウム粉体は吸湿性があり、吸湿を防ぐために、水酸化アルミニウムの場合は表面を有機系カップリング剤によって被覆し、酸化マグネシウムの場合は1600℃以上で死焼することによって不活性化させたマグネシアクリンカー表面を無機物および/または有機物で被覆したものを使用する。上記有機系カップリング剤からなる被覆層は水酸化アルミニウム粉体表面から剥落しにくく、また上記無機物および/または有機物からなる被覆層もまた酸化マグネシウム粉末表面から剥落しにくく、耐久性のある耐水被覆層となる。

【0009】

上記熱伝導性フィラーを配合することによって、上記熱伝導性エラストマー層を構成する上記組成物の熱伝導率は、1.0W/m・K以上が保持され(請求項5)、また体積抵抗率は1.0×1010Ω・cm以上が保証され(請求項6)、上記組成物は良好な熱伝導性と良好な絶縁性とを獲得する。

【0010】

上記組成物に、上記水添熱可塑性スチレン系エラストマー(E)100質量部に対して、アクリル変性ポリテトラフルオロエチレンが1〜20質量部添加されていると(請求項7)、射出成形の際、上記組成物の溶融物の張力が向上して延展性が向上して延びやすくなり、射出成形の際の成形不良が起こりにくくなり、かつ熱伝導性エラストマー層3の難燃性も向上する。

【0011】

本発明において、上記放熱要素2として使用される部材の一般的なものとしてはヒートシンクやヒートパイプが例示される(請求項2)。

【0012】

本発明の放熱構造体1,11,21,31は、射出成形金型内に上記アンダーカット手段を具備している放熱要素をインサートした状態で、上記熱伝導性エラストマー層を構成する上記組成物を射出成形し、上記組成物の溶融物を上記放熱要素のアンダーカット手段に付き回らせる方法によって製造される。この方法によれば、放熱構造体1,11,21,31を1工程で製造することができ、安価に大量生産することができる。

【0013】

〔効果〕

本発明の放熱構造体は、極めて優れた放熱効果を有し、また安価に簡単に製造することができる。

【図面の簡単な説明】

【0014】

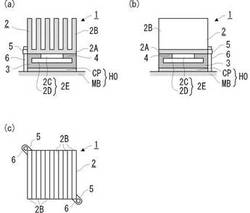

【図1】第1形態の放熱構造体を示す(a)は正断面図、(b)は側断面図、(c)は平面図。

【図2】第2形態の放熱構造体を示す正断面図。

【図3】第3形態の放熱構造体を示す正断面図。

【図4】第4形態の放熱構造体を示す正断面図。

【図5】放熱構造体を射出成形で製造する状態を示す概略図。

【図6】別形態の放熱構造体を示す正断面図。

【発明を実施するための形態】

【0015】

本発明の放熱構造体を以下に詳細に説明する。

〔放熱構造体〕

[第1形態]

図1(a)〜(c)に示すように、本形態の放熱構造体1は、高温物体HOが発した熱を放熱するためのものであり、放熱要素2と、該放熱要素2と該高温物体HOとの間に介在せしめられる熱伝導性エラストマー層3(以下、単に「エラストマー層3」とも記載する)と、によって構成されている。

上記放熱要素2は、ヒートシンクであり、平板部2Aと、該平板部2Aの上面に立設された複数のフィンからなるフィン部2Bと、を有している。該平板部2Aの下面には、略中央に柱状をなす突出台部2Cが突設されるとともに、該突出台部2Cの先端(図中で下端)周面に板状をなすフランジ部2Dが、横方向(該突出台部2Cの突設方向と直交又は交差する方向)の外側へ突出して形成されることにより、該突出台部2C及び該フランジ部2Dからなる1つの凸部2Eが形成されている。そして、上記放熱要素2にはアンダーカット手段として、平板部2Aの下面と、フランジ部2Dとの間にアンダーカット部4が形成されている。

上記エラストマー層3は、後述する組成物を用いて成形されたものであり、上記放熱要素2に具備されているアンダーカット部4を介して、上記放熱要素2と一体化されている。すなわち、上記エラストマー層3は、後述する組成物の溶融物を上記アンダーカット部4に付き回らせることによって形成されたものであり、例えば加熱溶融したり、無理矢理に引き剥がしたり、物理的に破壊や切除したりする他は、上記放熱要素2から剥離させることができない。

なお上記放熱要素2において、突出台部2Cは柱状であれば何れの形状としてもよく、円柱状や、三角柱状、四角柱状、五角柱状等の多角柱状等が例示され、またフランジ部2Dは板状であれば何れの形状としてもよく、円板状や、三角板状、四角板状、五角板状等の多角板状等が例示される。

【0016】

本形態において上記高温物体HOは、基板MB上に面実装されたチップCPである。上記放熱構造体1は、上記放熱要素2の平板部2Aにおいて平面視で対角位置にある一対の角部から突出形成された取着片5を介し、該基板MBにピン6が圧入されることにより、上記基板MB上に固定されて実装されている。該放熱構造体1のエラストマー層3は、該基板MBに該ピン6が該取着片5を介して圧入されているため、上記放熱要素2と上記基板MBとの間で狭着されて押し潰されることで圧縮されており、該チップCPの上面全体に対して略均一に圧接されて、該チップCPと隙間なく密着している。従って上記チップCPから発した熱は、上記エラストマー層3を介して上記放熱要素2に伝達され、該放熱要素2のフィン部2Bから外部へ放熱される。

なお、上記平板部2Aの下面からの上記凸部2Eの長さ(高さ)は、エラストマー層3の厚みに応じて適宜設定される。すなわち、上記したようにエラストマー層3は、放熱構造体1の実装時に圧縮されることで、その厚みを減じてしまうので、例えば該凸部2Eの長さが過剰に長いと、該凸部2EがチップCPや基板MBに当たって該エラストマー層3の圧縮を阻害することで、上記高温物体HOに対するエラストマー層3の十分な密着性が得られず、放熱効果が低下してしまう。上記放熱構造体1の実装時に、上記エラストマー層3は、一般的に通常時の厚みの30〜60%程度となるように圧縮されることから、上記凸部2Eの長さは、上記エラストマー層3の厚みの30〜60%以下に設定することが望ましい。

【0017】

上記放熱構造体1においては、上記放熱要素2のアンダーカット部4による凹凸や、平板部2Aの下面に1つの凸部2Eが突設されていることによる凹凸に、上記エラストマー層3を形成する組成物の溶融物が入り込んで固化することで、放熱要素2に対するエラストマー層3の密着力(接着力)が高まる効果、所謂アンカー効果が発揮される。このアンカー効果により、上記エラストマー層3は、上記放熱要素2の平板部2Aの下面や、突出台部2Cの周面や、フランジ部2Dの表面に、隙間なく密接に接触している。このためチップCPからエラストマー層3へと伝達された熱は、該平板部2Aの下面のみならず、該突出台部2Cの周面や、該フランジ部2Dの表面をも介して、該エラストマー層3から上記放熱要素2へと迅速かつ良好に伝熱される。

すなわち、上記構成による放熱構造体1は、放熱要素の一面(主に下面)のみを伝熱面とする従来構成のものに比べ、上記突出台部2Cの周面や上記フランジ部2Dの表面をも伝熱面とすることで、エラストマー層3から放熱要素2への伝熱面積が拡がっており、伝熱効率が高く、放熱効果が著しく向上している。また、このような伝熱面積の拡大のみならず、上記したアンカー効果によって上記放熱要素2と上記エラストマー層3との間に隙間が形成されることが尽く防止されているので、熱伝導ロスの低減や空気等のような低熱伝導率物体の入り込み防止が図られている。

【0018】

[第2形態]

第2形態の放熱構造体11を図2に示す。なお、本形態を含む以下の形態については、上記第1形態と異なる点を中心に説明する。

上記放熱構造体11において、放熱要素2の平板部2Aの下面には、該平板部2Aの全長にわたる凸条2Fが幅方向で等間隔おきに複数突設されるとともに、該凸条2Fの先端(図中で下端)両側面からは板状をなすフランジ部2Gが、横方向(該平板部2Aの下面から該凸条2Fが突出する方向と直交又は交差する方向)へ突出して形成されることにより、該凸条2F及び該フランジ部2Gからなる複数の凸部2Hが形成されている。そして、上記放熱要素2にはアンダーカット手段として、平板部2Aの下面と、各フランジ部2Gとの間に、アンダーカット部4が複数形成されている。

上記放熱構造体11においては、上記放熱要素2の複数のアンダーカット部4による凹凸や、平板部2Aの下面に複数の凸部2Hが突設されていることによる凹凸により、高度なアンカー効果を発揮するように構成されており、放熱要素2に対するエラストマー層3の密着性が非常に高くなる。

また上記放熱構造体11においては、各凸条2Fの表面や各フランジ部2Gの表面をそれぞれ伝熱面とすることで、エラストマー層3から放熱要素2への伝熱面積がさらに拡がっており、伝熱効率が非常に高く、放熱効果が著しく顕著に向上している。

【0019】

[第3形態]

第3形態の放熱構造体21を図3に示す。

上記放熱構造体21において、放熱要素2の平板部2Aの下面で両側部には、該平板部2Aの全長にわたる凸条2Iが突設されるとともに、該凸条2Iの先端(図中で下端)内側面からは板状をなすカエシ部2Jが、横方向(該平板部2Aの下面から該凸条2Iが突出する方向と直交又は交差する方向)の内側へ突出して形成されることにより、該凸条2I及び該カエシ部2Jからなる2つの凸部2Kが形成されている。そして、上記放熱要素2にはアンダーカット手段として、平板部2Aの下面と、各カエシ部2Jとの間に、アンダーカット部4が形成されている。

上記放熱構造体21においては、エラストマー層3が上記放熱要素2の2つのアンダーカット部4に挟み込まれることにより、高度なアンカー効果を発揮するとともに、該放熱構造体21の実装時に該エラストマー層3が圧縮されると、これらアンダーカット部4の間に挟まれた該エラストマー層3が該アンダーカット部4により高度に密着するので、伝熱効率が高く、放熱効果が著しく向上している。

【0020】

[第4形態]

第4形態の放熱構造体31を図4に示す。

上記放熱構造体31において、放熱要素2の平板部2Aの下面には、錐台状の突出台部2Lが複数突設されるとともに、各突出台部2Lの先端(図中で下端)からは棒状をなす凸体2Mがそれぞれ突出して形成されることにより、該突出台部2L及び該凸体2Mからなる複数の凸部2Nが形成されている。そして、上記放熱要素2にはアンダーカット手段として、平板部2Aの下面と、各凸体2Mとの間に、アンダーカット部4がそれぞれ形成されている。

上記放熱構造体31の放熱要素2においては、突出台部2Lと凸体2Mの間が他箇所に比べて細くなっているので、所定の力を加えることで、凸部2Nを折ることができるように構成されている。このため放熱構造体31を廃棄する際には、該凸部2Nを折ることで、放熱要素2とエラストマー層3とを容易に分別することが可能となる。

【0021】

〔放熱構造体の製造方法〕

上記放熱構造体1,11,21,31の製造方法について説明すると、図5に示すように、2つの型板DP1,DP2からなる射出成形金型DMの一方の型板DP1に、別工程で製造されたアンダーカット部4を具備している放熱要素2(図中には上記第1形態の放熱要素2を例に挙げて描画している)を固定しておき、2つの型板DP1,DP2を型閉めして、射出成形金型DM内に該放熱要素2をインサートした状態としておく。

次いで、該射出成形金型DMに設けられたスプルゥSから、上記熱伝導性エラストマー層3を構成する組成物の溶融物を、該射出成形金型DM内のキャビティCVへ射出し、該組成物の溶融物を上記放熱要素のアンダーカット部4に付き回らせる。

その後、射出成形金型DMを冷却し、組成物の溶融物を固化させると、上記放熱要素2と一体化されたエラストマー層3が形成され、該射出成形金型DMを型開きし、型内から放熱構造体1,11,21,31を取り出す。

上記の製造方法によれば、従来であればエラストマー層を成形した後、放熱要素とエラストマー層とを接合するという2工程が必要となることに比して、エラストマー層3の成形と、放熱要素2とエラストマー層3との接合と、を1工程で行うことが可能であり、放熱構造体1,11,21,31の製造に係るコストの低減と、工程数を減らしたことによる大量生産化を期待できる。

【0022】

[変更例]

(放熱要素)

上記放熱要素2であるヒートシンクは、アルミニウムや銅等といった熱伝導性の良い金属製のものが一般的であるが、これに限らず、合成樹脂製のヒートシンクを用いてもよい。このように合成樹脂製のヒートシンクを放熱要素2に用いた場合、放熱構造体1,11,21,31の軽量化や電気絶縁性の向上が期待できる。さらに、エラストマー層3を構成する組成物が、後述するように熱可塑性樹脂であることから、金属に比べて線膨張率の差が小さく、該エラストマー層3の歪み低減を図ることができるとともに、金属よりも相性が良いため、放熱要素2とエラストマー層3との密着力(接着力)の向上が期待できる。また上記射出成形において、スライドコアを用いた多色成形等とすれば、放熱要素2を含む放熱構造体1,11,21,31を1工程で成形することもできる。

なお、合成樹脂製のヒートシンクとする場合、使用される合成樹脂としては、ナイロン6、ナイロン12、ポリフェニレンサルファイド(PPS)、ポリエステル、エポキシ樹脂等が例示される。

また放熱要素は、上記したヒートシンクに限らず、ヒートパイプとしてもよい。他にも、放熱要素として、冷却ファンや、電気、電子装置のフレームやケースやハウジング等が例示される。例えば、液晶ディスプレイや液晶テレビにおいて、変圧器や整流器や画像処理装置などといった高温物体とケースとの間にエラストマー層を介在させ、該ケースから外部へ放熱を行うようにしてもよい。

【0023】

(高温物体)

高温物体は、上記したチップCPに限らず、作動や稼働に際して高温となる物体であればよく、パワートランジスタ、CPUチップ、変圧器(トランス)、整流器(ダイオード)、ドライバー集積回路(IC、LSI)、等が例示される。他に高温物体として、図6に示すような、回路の電流を検出するためのシャント抵抗41が挙げられる。該シャント抵抗41は、基板MB上に設けられた電極42と、該電極42上に積層された抵抗体43と、該抵抗体43上に積層された抵抗基材44と、からなる。そして、放熱構造体1は、該抵抗基材44に上記エラストマー層3を密接させるようにして基板MB上に実装される。

【0024】

(その他)

放熱構造体1,11,21,31を高温物体HOへ接触させる構成は、上記形態では基板MBにピン6を圧入する構成としたが、これに限定されるものではなく、該放熱構造体1,11,21,31のエラストマー層3を高温物体HOへ圧接させることができるのであれば、例えば板バネや治具で放熱要素2を基板MBに押し付けて、該エラストマー層3を高温物体HOへ圧接させる構成としてもよい。

【0025】

〔熱可塑性エラストマー層を構成する組成物〕

上記エラストマー層3を構成する組成物は、以下のものを所定の配合比で混合してなるものである。

(1)水添熱可塑性スチレン系エラストマー(E)。

(2)ゴム用軟化剤。

(3)オレフィン系樹脂。

(4)熱伝導性フィラー。

【0026】

〔(1)水添熱可塑性スチレン系エラストマー〕

本発明に使用する水添熱可塑性スチレン系エラストマー(E)とは、スチレン系単量体からなる重合体のブロック単位(S)(以下単に重合体ブロック単位(S)ともいう)と、共役ジエン化合物からなる重合体のブロック単位(B)(以下単に重合体ブロック単位(B)ともいう)とからなるブロック共重合体であって、上記ブロック共重合体(E)中の共役ジエン化合物を主体とする重合体のブロック単位(B)は、一部または全部が水素添加されている。

上記スチレン系単量体からなる重合体のブロック単位(S)とは、例えばスチレン、o−メチルスチレン、p−メチルスチレン、p−t(ターシャリー)−ブチルスチレン、1,3−ジメチルスチレン、α−メチルスチレン、ビニルナフタレン、ビニルアントラセン等のスチレン系単量体からなる重合体のブロックである。

上記共役ジエン化合物からなる重合体のブロック単位(B)とは、ブタジエン、イソプレン、1,3−ペンタジエン等の共役ジエン系化合物を主体とする重合体のブロックである。

本発明が使用する上記水添熱可塑性スチレン系エラストマー(E)としては、例えばスチレン−エチレンーブチレン−スチレンブロック共重合体(SEBS)、スチレン−エチレン−プロピレン−スチレンブロック共重合体(SEPS)、スチレン−エチレン−エチレン−プロピレン−スチレンブロック共重合体(SEEPS)等が例示される。

本発明において特に有用な水添熱可塑性スチレン系エラストマー(E)は、上記重合体ブロック単位(S)を2個以上、および上記重合体ブロック単位(B)を1個以上有するブロック共重合体(Z)の水素添加物であり、その中でも1個の重合体ブロック単位(B)の両端に各1個(合計2個)の重合体ブロック単位(S)が結合したブロック共重合体(Z)に水素添加することによって重合体ブロック単位(B)の構成単位であるブタジエンをエチレンおよびブチレンに転化せしめたSEBSは耐熱性の点からみて望ましい水添熱可塑性スチレン系エラストマー(E)である。

上記水添熱可塑性スチレン系エラストマー(E)には、本発明の目的を逸脱しない限り、スチレン−ブタジエンゴム(SBR)、アクリロニトリル−ブタジエンゴム(NBR)、ピリジン−ブタジエンゴム、スチレン−イソプレンゴム(SIR)、スチレン−エチレン共重合体、ポリスチレン−ポリブタジエン−ポリスチレン(SBS)、ポリスチレン−ポリイソプレン−ポリスチレン(SIS)、ポリ(α−メチルスチレン)−ポリブタジエン−ポリ(α−メチルスチレン)(α−MeSBα−MeS)、ポリ(α−メチルスチレン)−ポリイソプレン−ポリ(α−メチルスチレン)、エチレン−プロピレン共重合体(EP)、スチレン−クロロプレンゴム(SCR)、スチレン−ブタジエン−スチレン(SBS)共重合体、スチレン−イソプレン−スチレン(SIS)共重合体等の他のエラストマーまたは合成ゴムの若干量が添加されてもよい。

【0027】

本発明においては、上記水添熱可塑性スチレン系エラストマー(E)として、重量平均分子量が15万〜50万の範囲のものを使用する。上記水添熱可塑性スチレン系エラストマー(E)の重量平均分子量が15万未満のものでは耐熱性が悪く熱変形を生じやすくなり、また軟化剤の保持性が低くなって軟化剤がブリードしやすくなり、組成物にべたつきが発生する恐れがあるが、重量平均分子量が50万を超えるものでは成形時の溶融物の流動性が低下して成形性が悪くなり、また組成物のゴム弾性が低下してしまう。

更にスチレン系単量体の含有量は20〜50質量%のものを使用する。スチレン系単量体の含有量が20質量%に満たないものでは耐熱性が悪くなり長期耐熱試験を行なうと変形を生じる。しかしスチレン系単量体の含有量が50質量%を超えるとエラストマーのゴム弾性が低下し、発熱体や冷却部品等への密着性が悪くなる。

上記水添熱可塑性スチレン系エラストマー(E)を構成する共役ジエン化合物からなるブロック単位(B)に含まれる1,2−ビニル結合割合は50質量%未満であることが好ましい。1,2−ビニル結合割合が50質量%未満の場合には、組成物にべたつきが出にくくなる。

【0028】

上記水添熱可塑性スチレン系エラストマー(E)の重量平均分子量(Mw)としては、下記するゲルパーミエーションクロマトグラフ(GPC)法による測定値を用いる。

〔GPC(ゲル浸透クロマトグラフ)法によるポリスチレン換算分子量測定〕

・測定条件

a)測定機器:SIC Autosampler Model 09

Sugai U−620 COLUMN HEATER

Uniflows UF−3005S2B2

b)検出器 :MILLIPORE Waters 410

Differential Refractometer

c)カラム :Shodex KF806M×2本

d)オーブン温度:40℃

e)溶離液 :テトラヒドロフラン(THF) 1.0ml/min

f)標準試料:ポリスチレン

g)注入量 :100μl

h)濃度 :0.020g/10ml

i)試料調整:2,6−ジ−t−ブチル−p−フェノール(BHT)が0.2重量%添加されたTHFを溶媒として、室温で攪拌して溶解させた。

j)補正 :検量線測定時と試料測定時とのBHTのピークのずれを補正して、分子量計算を行った。

上記水添熱可塑性スチレン系エラストマー(E)は、1種のみを用いてもよく、重量平均分子量や1,2−ビニル結合量等が異なる2種以上を併用することも可能である。

【0029】

〔(2)ゴム用軟化剤〕

本発明において使用されるゴム用軟化剤としては、非芳香族系のオイルが使用され、例えばパラフィン系オイル、ナフテン系オイルが使用されるが、本発明の水添熱可塑性スチレン系エラストマーと良好な相溶性を示すパラフィン系オイルは望ましいゴム用軟化剤である。

上記ゴム用軟化剤としては、動粘度が40℃で50センチストークス(cSt)以上であるものを使用する。動粘度が40℃で50cStに満たない場合には、組成物を成形する際にガスの発生が著しくなり、ブリードが発生しやすくなる。また動粘度が40℃で500cStを超えると、成形品のべたつきが激しくなり、作業性が低下する。

【0030】

〔(3)オレフィン系樹脂〕

本発明に使用するオレフィン系樹脂として代表的なものは、ポリプロピレンである。上記ポリプロピレンとしては、プロピレン単独重合体、プロピレン−エチレン共重合体、ポリプロピレンにポリエチレンやエチレン−プロピレン共重合体を添加した変性ポリプロピレン等が含有される。

上記オレフィン系樹脂は、組成物を混練して調製する際につなぎの役割を果たし、更に組成物に耐熱性と適度な剛性および成形時の溶融物の流動性を付与する材料であるが、JIS K 6921−2に準拠して測定した荷重たわみ温度が80℃〜140℃の範囲のものを用いると、耐熱性の点でより好ましい。荷重たわみ温度が80℃未満のものでは、成形品に変形が生じるおそれがある。

【0031】

〔(4)熱伝導性フィラー〕

本発明の組成物に配合する熱伝導性フィラーとしては、有機系カップリング剤で表面被覆された水酸化アルミニウムおよび/または1600℃以上で死焼することによって不活性化させたマグネシアクリンカーを無機物および/または有機物で表面被覆した酸化マグネシウムが使用されることが望ましい。

【0032】

上記水酸化アルミニウムとしては、ソーダ成分(Na2O)含有量がなるべく少ないもの(例えば0.4質量%未満含有するもの)が望ましい。ソーダ成分の含有量が少ない水酸化アルミニウムは分解温度が高く、吸湿性が小さく、かつ絶縁性が高く、望ましい材料である。上記水酸化アルミニウムを被覆するために使用される有機カップリング剤としては、チタン酸テトライソプロピル、チタン酸テトラブチル、チタン酸テトラ(2−エチルヘキシル)、チタン酸テトラステアリル等のチタン酸エステルや、γ−メタクリロキシプロピルトリメトキシシラン等のSi(OR)3部分とビニル基、アミノ基、エポキシ基等の有機官能基との二つの基を有するケイ素化合物(シランカップリング剤)等が例示される。上記カップリング剤は上記有機官能基を一分子中に2個以上含んだものであってもよい、また上記カップリング剤は2種以上混合使用されてもよい。

【0033】

上記不活性マグネシアクリンカーは例えば下記の方法で製造される。

(A) 海水、苦汁等マグネシウム含有原料にカセイソーダ等のアルカリ物質を投入して水酸化マグネシウムスラリーを調製する。

(B) 上記マグネシウムスラリーをろ過し、例えば120℃×10時間の条件で乾燥する。

(C) 乾燥物(水酸化マグネシウム)を600〜1000℃で仮焼して軽焼マグネシア(酸化マグネシウム)を得る。

(D) 上記軽焼マグネシアをロータリーキルン等によって1600℃以上、望ましくは1800〜2100℃で死焼してマグネシアクリンカーを得る。

上記酸化マグネシウムを1600℃以上で焼成して表面不活性のマグネシアクリンカーを得ることを死焼という。ここにマグネシアクリンカーとは上記死焼によってマグネシア成分が溶融して塊状になったものをいう。

上記仮焼において、焼成温度が1200℃を超えると、得られる酸化マグネシウムの活性が大幅に低下する。更に上記死焼において、焼成温度が1600℃以上で酸化マグネシウムが不活性化し、即ち酸や水蒸気との反応性がなくなり、かつ大結晶化する。

上記のようにマグネシアクリンカーは死焼によって不活性化、大結晶化しているから優れた耐湿性と熱伝導性を有する。

【0034】

上記マグネシアクリンカーの表面被覆に使用される無機物としては、例えばアルミニウム化合物、ケイ素化合物、チタン化合物が例示され、上記無機物は2種以上混合使用されてもよい。上記無機物には例えば、酸化物、窒化物、ホウ化物等のセラミック系化合物、硝酸塩、硫酸塩、塩化物等の塩、水酸化物等がある。

上記マグネシアクリンカーの表面被覆に使用される有機物としては、上記水酸化アルミニウム被覆に使用した有機カップリング剤、シランカップリング材、有機合成樹脂等が例示される。上記有機物は2種以上混合使用されてもよい。

上記マグネシアクリンカーは上記無機物および/または有機物の表面被覆によって耐湿性、分散性が向上する。

【0035】

上記本発明において使用される熱伝導性フィラーの吸湿試験による吸水率は1.5質量%未満であることが望ましい。吸水率が1.5質量%以上の熱伝導性充填材を組成物に添加すると、該組成物中のエラストマーの劣化や絶縁性の低下が起こる。

上記吸水率は下記の耐湿試験によって測定される。

熱伝導性フィラー10gをシャーレに入れ、90℃×90%RHの条件下の恒温槽内に静置、48時間後の質量変化を電子天秤によって測定し、下記の式で質量変化率(吸水率)を計算する。

質量変化率(質量%)=試験後の熱伝導性フィラーの質量/試験前の熱伝導性フィラーの質量×100

【0036】

本発明に使用する上記熱伝導性フィラーの新モース硬度は10未満であることが好ましい。上記熱伝導性フィラーの新モース硬度が10未満であれば混練機や成形装置に対する摩耗性を抑制することができる。

ここに新モース硬度とは、硬さの異なる15種類の標準鉱物で固体表面を順次ひっかき、そのときの傷の有無により1〜15の数値で表した硬さである。新モース硬度10未満とは、ざくろ石でひっかくと傷がつくことを示す。

【0037】

〔(5)第3成分〕

上記成分以外にも所望により、本発明の特徴を損なわない範囲において、必要に応じて、以下に示すような他の配合成分を配合することができる。

【0038】

(加工助剤)

望ましい第3成分としては、本発明のエラストマー層3を射出成形で成形する際に、組成物の溶融物の張力を向上させて延展性を向上させる加工助剤がある。更に該加工助剤は組成物の難燃性を向上させるという点でも望ましい第3成分である。上記加工助剤として代表的なものは、アクリル変性ポリテトラフルオロエチレン(PTFE)であり、他にも高分子量特殊アクリル樹脂等のポリオレフィン用改質剤が例示される。上記加工助剤を添加すると、本発明の組成物の溶融物の延展性や張力が向上して伸び易くなるから、該溶融物に引張り力を及ぼしても切れにくくなる。その結果、射出成形でエラストマー層3を成形する際、組成物の溶融物がアンダーカット部4へ付き回りやすくなり、上記アンカー効果を奏しやすくなるとともに、該アンダーカット部4における成形不良が起こりにくくなる。

【0039】

(水添石油樹脂)

上記加工助剤の他に望ましい第3成分として、水添石油樹脂が挙げられる。水添石油樹脂は、本発明の組成物の損失正接(損失係数)tanδを高めて制振エネルギーの損失を増大させ、制振性を向上させる役割を果たす。例えば上記放熱要素2が冷却ファンであったり、あるいは上記放熱構造体1,11,21,31がスピーカーの周囲に実装されたりする等の場合に、制振性の向上が図られる。

ここに、周期適応力が組成物に与えられた場合の複素弾性率E*は、

E*=E1+iE2

(E1:貯蔵弾性率、E2:損失弾性率)

とし、

tanδ=E2/E1

である。

なお、一周期あたりのエネルギー損失ΔEは、E2に比例する。

また、上記水添石油樹脂は、融点が100℃未満であると、充分な耐熱性が得られず、長期耐熱試験を行なうと変形を生じるおそれがある。

上記の水添石油樹脂としては、一部または全部が水素添加された芳香族共重合系樹脂が挙げられ、具体例としてジシクロペンタジエン(DCPD)が挙げられる。

【0040】

(その他)

また他の第3成分としては、例えばタルク、炭酸カルシウム、炭酸マグネシウム、硫酸バリウム、硫酸カルシウム、亜硫酸カルシウム、燐酸カルシウム、水酸化カルシウム、水酸化マグネシウム、水酸化アルミニウム、酸化マグネシウム、酸化チタン、酸化鉄、酸化亜鉛、アルミナ、シリカ、珪藻土、ドロマイト、石膏、焼成クレー、アスベスト、マイカ、ケイ酸カルシウム、ベントナイト、ホワイトカーボン、カーボンブラック、鉄粉、アルミニウム粉、石粉、高炉スラグ、フライアッシュ、セメント、ジルコニア粉等の無機充填材や、リンター、リネン、サイザル、木粉、ヤシ粉、クルミ粉、でん粉、小麦粉、米粉等の有機充填材や、木綿、麻、羊毛等の天然繊維、ポリアミド繊維、ポリエステル繊維、アクリル繊維、ビスコース繊維、アセテート繊維等の有機合成繊維や、アスベスト繊維、ガラス繊維、炭素繊維、セラミック繊維、金属繊維、ウィスカー繊維等の繊維充填材や、色素、顔料、カーボンブラックなどの着色剤や、あるいは、帯電防止剤、導電性付与剤、老化防止剤、難燃剤、防炎剤、撥水剤、撥油剤、防虫剤、防腐剤、ワックス類、界面活性剤、滑剤、紫外線吸収剤、DBP、DOP、熱安定剤、キレート剤、分散剤等の各種添加剤を添加してもよい。特に分散剤を添加した場合には、本発明に使用する樹脂等と熱伝導性フィラー等との相溶性がよくなり、分散が良くなり柔軟性に優れたエラストマー層3を得ることができる。該分散剤としては、金属石鹸を用いることができ、該金属石鹸は、高級脂肪酸の金属塩であり、高級脂肪酸として、ステアリン酸、1,2−ヒドロキシステアリン酸、ベヘン酸、ラウリン酸等が例示され、金属としてマグネシウム、カルシウム、リチウム、バリウム、ナトリウム、亜鉛等が例示される。これら金属石鹸の中でも、流動性が極めて良好であり、融点が160℃以下であるため混練時に分散しやすいステアリン酸マグネシウム、ステアリン酸カルシウムを使用することが特に望ましい。

また、本発明の組成物は、本発明の特徴を損なわない範囲であれば、他のポリマーをブレンドして使用することも可能である。

【0041】

〔配合〕

本発明の組成物は、上記(1)水添熱可塑性スチレン系エラストマー(E)100質量部と、上記(2)ゴム用軟化剤100〜600質量部と、上記(3)オレフィン系樹脂1〜100質量部と、上記(1)〜(3)の混合物100体積部に対して、上記(4)熱伝導性フィラーを40〜400体積部配合したものである。

上記(1)水添熱可塑性スチレン系エラストマー(E)(以下エラストマーと云う)100質量部に対して、上記(2)ゴム用軟化剤の添加量が600質量部を超えた組成物を使用して上記エラストマー層3を成形すると、該エラストマー層3の表面に該ゴム用軟化剤がブリードしてきて顕著にべたつきが発生する。一方該ゴム用軟化剤の添加量が100質量部以下の組成物の場合には、射出成形時における組成物の溶融物の流動性が殆んどなく、成形が不可能となる。

上記エラストマー100質量部に対して、上記(3)オレフィン系樹脂の添加量が1質量部に満たない組成物では、オレフィン系樹脂のつなぎの作用が不充分となり、混練中に混練物がまとまりにくくなりくずれやすくなるので成形が不可能となる。一方該オレフィン系樹脂の添加量が100質量部を超えた組成物では、ゴム弾性がなくなって、放熱要素2や高温物体HOに対する密着性が悪くなる。

上記エラストマー、ゴム用軟化剤、およびオレフィン系樹脂の混合物100体積部に対して、上記(4)熱伝導性フィラーの配合量が40体積部に満たない場合には、組成物の熱伝導率が低くなり、一方、上記熱伝導性フィラーの配合量が400体積部を超えると、上記エラストマー層3が硬くなり、ゴム弾性が低くなる。

【0042】

上記(5)第3成分として上記加工助剤を配合する場合には、配合量は上記エラストマー、ゴム用軟化剤、およびオレフィン系樹脂の混合物100質量部に対して200質量部以下の量に設定する。配合量が200質量部を超えると、組成物の溶融粘度が高くなりすぎて成形に支障をきたす。

上記(5)第3成分として上記水添石油樹脂を添加する場合には、添加量は上記エラストマー100質量部に対して50〜300質量部に設定する。添加量が50質量部に満たない場合は、振動エネルギーが好適に熱エネルギーに変換されず、制振性が不充分となる。一方300質量部を超える場合は、混練物がまとまりにくくくずれやすくなるので成形性が悪くなると共に、得られるエラストマー層3のべたつきが激しくなり、成形時の作業性が悪化する。

【0043】

上記(1)〜(4)あるいは所望に応じて(5)を含む各成文は、例えばバンバリーミキサー等の混合装置によって混合され、混合物は、通常、押出機によって溶融混練してストランドに押出し、冷水中で冷却しつつカッターによってペレットに切断する。得られたペレットは、通常、射出成形、押出成形によって所定の成形品とする。また、混練した組成物をルーダー等でペレットにし成形加工原料とすることもできる。

【0044】

〔組成物の性状〕

上記エラストマー層3を構成する上記組成物の伸び率は、100%以上であることが望ましい。該伸び率が100%未満であると、上記放熱要素2や上記高温物体HOの熱変形に十分に追従することができず、該エラストマー層3が該放熱要素2や該高温物体HOから剥離したり、あるいは該エラストマー層3に亀裂が生じたりするおそれがある。

上記組成物の熱伝導率は1.0W/m・K以上であることが望ましい。該熱伝導率が1.0W/m・Kに満たないと、上記放熱構造体1,11,21,31が十分な放熱性能を発揮できなくなるおそれがある。

上記組成物の体積抵抗率は、吸湿試験後で1.0×1010Ω・cm以上の絶縁性を有し、かつ変形のないことが望ましい。体積抵抗率が1.0×1010Ω・cmに満たないと、上記放熱構造体1,11,21,31を電気、電子装置に実装した際にショート等を起こして装置を故障させてしまうおそれがある。

また上記組成物の硬さは、エラストマー層3等の成形物とした状態で、HsA98未満に設定することが望ましい。該組成物の硬さがHsA98以上であると、放熱要素2や高温物体HOへの密着性が不充分となる。

また上記組成物の難燃性は、UL規格、HB(試料厚さ1.0mm)以上であることが望ましく、HB未満であると燃焼速度が速く、充分な難燃性を有しているとはいえない。

また上記組成物に制振性を付与するのであれば、制振性(tanδ−25℃)は0.5以上に設定することが望ましい。0.5未満であると充分な制振性を有しているとはいえない。

【実施例】

【0045】

以下、本発明を更に具体的に説明した実施例および比較例を記載する。

(実施例1〜13、比較例1〜4)

〔材料〕

下記の材料を使用した。

(1)水添熱可塑性スチレン系エラストマー(SEBS)

(a)G1651H〔商品名、クレイトンポリマージャパン(株)製〕、スチレン系単量体の含有量:33%、Mw:29万、1,2−ビニル結合量37質量%

(2)ゴム用軟化剤

(a)PW90〔商品名、出光石油化学(株)製〕、動粘度(40℃):84.0cSt

(3)オレフィン系樹脂

(a)PB222A〔商品名、サンアロマー(株)製〕、ポリプロピレン(ブロックタイプ)、曲げ弾性率:1000MPa、MFR(230℃):0.8g/10min、荷重たわみ温度:80℃

(4)熱伝導性フィラー

(a)RF−50−SC〔商品名、宇部マテリアルズ(株)製〕、マグネシアクリンカー、平均粒径50μm、シランカップリング剤による表面被覆、吸水率0.2%

(b)BF083T〔商品名、日本軽金属(株)製〕、水酸化アルミニウム、平均粒径10μm、有機チタネート系化合物による表面被覆、吸水率0.2%、ソーダ成分0.08%

(c)アルナビーズCB−A30S(CB−A30S)〔商品名、昭和電工(株)製〕、アルミナ、平均粒径28μm、新モース硬度12、吸水率0.1%以上

(d)NW04〔商品名、日本光研工業社製〕、窒化ホウ素、平均粒径4μm、表面処理なし

(e)UC−95H〔商品名、宇部マテリアルズ(株)製〕、酸化マグネシウム、平均粒径3.3μm、吸水率2%以上

(f)ラヒーマR−A301〔商品名、帝人社製〕、炭素繊維、平均繊維径8μm

(5)加工助剤

(a)メタブレンA−3000〔商品名、三菱レイヨン(株)製〕、アクリル変性ポリテトラフルオロエチレン(アクリル変性PTFE)

【0046】

実施例1〜5の配合は表1に、実施例6〜10の配合は表2に、実施例11〜13の配合は表3に、比較例1〜4の配合は表4に示した。

【0047】

〔組成物(ベース材)の製造条件〕

ゴム用軟化剤、フィラー以外の材料をドライブレンドし、これにゴム用軟化剤を含浸させて混合物を作製する。その後、混合物を下記の条件にて押出機で溶融混練して、組成物のベース材を製造する。

押出機・・・KZW32TW−60MG−NH(商品名、(株)テクノベル製)

シリンダー温度・・・180〜220℃

スクリュー回転数・・・300rpm

【0048】

〔エラストマー層の製造条件〕

上記のようにして製造した上記組成物のベース材をブラベンダープラストグラフに投入し、加熱溶融した後上記フィラーを投入し混練を行ない、エラストマー層を製造する。

Brabender Plastograph(ブラベンダープラストグラフ、商品名、Brabender社製)

槽温度・・・160℃

ローター回転数・・・100rpm

混練時間・・・11min

【0049】

〔エラストマー層の成形条件〕

射出成形機・・・100MSIII−10E(商品名、三菱重工業(株)製)

射出成形温度・・・170℃

射出圧力・・・30%

射出時間・・・10sec

金型温度・・・40℃

上記条件で厚さ2mm、幅125mm、長さ125mmのプレート、厚さ6mm、幅25mm、長さ125mmのバーを作製した。

【0050】

〔熱伝導率の測定用試料作製〕

プレス機・・・40ton電動油圧成形機

加熱温度・・・上型:195℃、下型:200℃

加熱時間・・・2分

プレス圧・・・5MPa

冷却時間・・・2分

上記条件で厚さ0.5mmおよび1.0mm、幅200mm、長さ200mmのプレートを打ち抜いて熱伝導率の測定用試料を作製した。

【0051】

〔評価方法〕

実施例1〜13、比較例1〜4のそれぞれについて下記の評価を行った。なお、各物性の評価結果は、実施例1〜5は表1に、実施例6〜10は表2に、実施例11〜13は表3に、比較例1〜4は表4に示した。

・熱伝導率・・・レーザーフラッシュ法により熱拡散率を測定(温度19〜30℃)(JIS R 1611)

DSCにより比熱を測定(JIS K 7123に準拠)

水中置換法により比重を測定(JIS K 7112に準拠)

上記測定結果を基に、次の通りに熱伝導率を算出した。

熱伝導率=熱拡散率×比熱×比重

試料:直径10mm、厚さ1.0mmの円盤

・分散・・・ブラベンダーブラストグラフ混練後にシートを作製し、このシートを目視して、○:良好、△:若干分散不良、×:分散が悪い、と評価した。

・溶融粘度・・・○:測定可能、×:測定不可能。

・伸び率・・・JIS K 6251に準拠の方法で測定した。

・絶縁性(体積抵抗率)・・・JIS K 66911に準拠の方法で測定し、○:1.0×1010Ω・cm以上、×:1.0×1010Ω・cm未満、と評価した。

・耐湿性(重量変化率)・・・試料(射出成形機にて作製した80.0mm×80.0mm×1.0mmのプレート)を80℃×85%RHの恒温槽内に500時間静置することで耐湿試験を行い、この耐湿試験後の重量変化率が、○:0.3%未満、×:0.3%以上、と評価した。

【0052】

〔必要性能〕

・熱伝導率・・・1.0W/m・K以上(熱伝導率が低いと、熱伝達効率が低下し、充分な放熱効果を得ることができない。)

・分散・・・良好(評価が○)であること(分散が悪いと成形時に樹脂のつながりがわるくなり、成形できなくなる)。

・溶融粘度・・・測定可能(評価が○)であること(測定が不可能であると射出成形ができない)。

・伸び率・・・100%以上(伸び率が悪いと、放熱要素が熱膨張した際の追従性がないためにエラストマー層が裂けてしまう)。

・絶縁性・・・体積抵抗率1.0×1010Ω・cm以上(評価が○、体積抵抗率が低いと絶縁性を有しているとはいえない)。

・耐湿性・・・耐湿試験後に重量変化率が0.3%未満(評価が○、重量変化率が0.3%以上であると十分な耐湿性を有しているとはいえない)。

【0053】

【表1】

【0054】

【表2】

【0055】

【表3】

【0056】

【表4】

【0057】

実施例1〜13の試料はいずれも熱伝導率が1.0W/m・K以上であり、優れた熱伝導性を有し、また分散が良好、溶融粘度が良好であった。

また熱伝導性フィラーとして、表面被覆酸化アルミニウムを使用した実施例1,5〜11は、表面処理されていない酸化マグネシウムを使用した実施例12に比べ、耐湿性が良好(重量変化率が0.3%未満)であった。

また実施例1〜11は、熱伝導性フィラーとして炭素繊維を使用した実施例13に比べ、伸び率が100%以上と良好であり、絶縁性を示す体積抵抗率が1.0×1010Ω・cm以上と良好であった。

一方、熱伝導性フィラーを添加しなかった比較例1については、熱伝導率が0.2W/m・Kであり、1.0W/m・K未満であった。

熱伝導性フィラーの配合量を、400体積部を超えて過多にした(450体積部)比較例2については、分散、溶融粘度、伸び率が悪かった。

ゴム用軟化剤の添加量を、100質量部に満たない過小にした(50質量部)比較例3については、溶融粘度、伸び率が悪かった。

オレフィン系樹脂の添加量を、1質量部に満たない過小にした(0質量部)比較例4については、分散、伸び率が悪かった。

【産業上の利用可能性】

【0058】

本発明の放熱構造体は、極めて優れた放熱効果を有し、また安価に簡単に製造することができるので、電子部品等の放熱用部材に有用であるから産業上利用可能である。

【符号の説明】

【0059】

1,11,21,31 放熱構造体

2 放熱要素

3 エラストマー層

4 アンダーカット部

HO 高温物体

DM 射出成形用金型

【技術分野】

【0001】

本発明は、例えばコンピューターの中央処理装置(CPU)、インバータ装置等の電気、電子装置に実装される素子や回路の放熱に使用される放熱構造体に関するものである。

【背景技術】

【0002】

上記電気、電子装置には、例えばパワートランジスタ、CPU、シャント抵抗等の素子や回路が実装されているが、これら素子や回路の多くは通電により高温を発する高温物体であって発熱源となるので、装置の熱暴走、熱衝撃による該素子や該回路の故障等を防止するため、装置外への放熱対策が重要な課題となっている。

従来、上記電気、電子装置の放熱対策としては、上記発熱素子に対してスペーサを介してヒートシンクやヒートパイプのような放熱手段を接続してなる放熱構造体が適用されている(特許文献1〜4参照)。また、上記放熱構造体は、上記スペーサから上記放熱手段への熱伝導ロスの低減、空気等のような低熱伝導率物体の入り込み防止、放熱効率の向上等を図るため、該スペーサと該放熱手段とを隙間なく均一に密着させることが望ましい。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第4574885号公報

【特許文献2】特開2009−10082号公報

【特許文献3】特開平11−179830号公報

【特許文献4】特開平9−293985号公報

【特許文献5】特公平4−461号公報

【特許文献6】特開2002−234054号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記特許文献1の放熱構造体にあっては、スペーサとして熱伝導性フィラーを充填したシリコーン硬化物を使用したことを特徴とする。上記放熱構造は、シート状にした上記シリコーン硬化物を上記スペーサとし、該スペーサを発熱素子と放熱手段との間に挟持する構造であるが、熱収縮による歪み等により該スペーサと放熱手段との密着性が問題となる。また上記シリコーン硬化物をシート状のスペーサに成形する場合、該シリコーン硬化物は熱硬化性のものであるから、射出成形では硬化に時間がかかるのでインジェクション成形のような大量生産を目的とする射出成形には不向きであり、そのうえ該成形とは別の工程で該スペーサを上記発熱素子と上記放熱手段との間に挟持するのであるから、放熱構造体を構成するために時間と手間がかかる。

上記特許文献2にあっては、放熱器(15)とシャント抵抗(13)とを熱伝導性を有する接着剤(16)によって接着固定したり、ボルト等の接続部材(21)によって接続固定したりする放熱構造体が提供されているが、接着剤を使用する構造では、接着剤の塗布、硬化に手間がかかり、またスペーサとして十分な厚みを獲得することが困難である。また接続部材(21)による接続固定の場合には、放熱器(15)とシャント抵抗(13)との間の十分な密着性が期待できず、高い放熱効率が得られない。

上記特許文献3にあっては、[A]プラスチックスと[B]熱伝導性に異方性を有する材料とが互いに固定するように接合されている複合成形品が開示されている。このような[A]プラスチックスと[B]熱伝導性材料とは接着剤によって接着されるか、あるいは[B]熱伝導性材料を射出成形金型にインサートしておいて、上記[A]プラスチックスを射出成形する。上記[A]プラスチックスと、[B]熱伝導性材料とを接着剤によって接着した場合には、上記接着剤によって熱伝導性が妨げられてしまう。また[B]熱伝導性材料を射出成形金型にインサートしておいて[A]プラスチックスを射出成形する場合には、成形時の[A]プラスチックスの熱変形や熱収縮が問題となり、上記[B]熱伝導性材料と、上記[A]プラスチックスの成形体と、の良好な密着性が得られず、したがって高度な放熱効率が得られない。

上記特許文献4にあっては、CPUチップと基板との間にシリコン系熱伝導ゴムを挟持した放熱構造が開示されている。しかし単に発熱要素と放熱要素との間にスペーサを挟持しただけの構造では、該放熱要素に該シリコン系熱伝導ゴムを圧着させなければ熱伝導が十分に行われず、高い放熱効果が得られない。

【課題を解決するための手段】

【0005】

本発明は、上記従来の問題点を解決することを目的とし、放熱要素と、上記放熱要素と高温物体との間に介在せしめられる熱伝導性エラストマー層と、からなり、上記放熱要素と上記熱伝導性エラストマー層とは、上記放熱要素に具備されているアンダーカット手段を介して一体化されており、上記熱伝導性エラストマー層は、重量平均分子量15万〜50万、スチレン系単量体の含有割合が20〜50質量%である水添熱可塑性スチレン系エラストマー(E)100質量部、動粘度が40℃において50〜500センチストークス(cSt)のゴム用軟化剤100〜600質量部、及び、オレフィン系樹脂1〜100質量部、の混合物100体積部に対して、熱伝導性フィラーを40〜400体積部配合した組成物からなる放熱構造体を提供する(請求項1)。例えば、上記放熱要素は、ヒートシンク又はヒートパイプである(請求項2)。

上記本発明においては、上記熱伝導性エラストマー層を構成する上記組成物中に配合される上記熱伝導性フィラーは、表面被覆水酸化アルミニウムおよび/または表面被覆酸化マグネシウムであって、上記表面被覆水酸化アルミニウムは、有機系カップリング剤で表面被覆された水酸化アルミニウムであり、上記表面被覆酸化マグネシウムは、不活性化させた酸化マグネシウムであるマグネシアクリンカーを無機物および/または有機物で表面被覆した酸化マグネシウムであることが望ましい(請求項3)。

更に上記熱伝導性エラストマー層を構成する上記組成物の伸び率は、100%以上であることが望ましい(請求項4)。

また更に上記熱伝導性エラストマー層を構成する上記組成物の熱伝導率は、1.0W/m・K以上であることが望ましい(請求項5)。

そして、上記熱伝導性エラストマー層を構成する上記組成物の体積抵抗率は、1.0×1010Ω・cm以上であることが望ましい(請求項6)。

所望なれば、上記熱伝導性エラストマー層を構成する上記組成物には、上記水添熱可塑性スチレン系エラストマー(E)100質量部に対して、アクリル変性ポリテトラフルオロエチレンが1〜20質量部添加されていてもよい(請求項7)。

更に本発明は、射出成形金型内に上記アンダーカット手段を具備している放熱要素をインサートした状態で、上記熱伝導性エラストマー層を構成する上記組成物を射出成形し、上記組成物の溶融物を上記放熱要素のアンダーカット手段に付き回らせる放熱構造体の製造方法を提供する(請求項8)。

【発明の効果】

【0006】

〔作用〕

請求項1の発明にあっては、上記放熱要素2と上記熱伝導性エラストマー層3とは、上記放熱要素2に具備されているアンダーカット手段4を介して一体化されているので、上記放熱要素2上記熱伝導性エラストマー層3とが密接に接触し、かつ接触面積、即ち伝熱面積も拡大するので、伝熱効率が向上することによって高温物体HOの熱が上記熱伝導性エラストマー層3を介して上記放熱要素2に速やかに伝達され、放熱効果が著しく向上する。

一対の樹脂成形物を、アンダーカット部を介して接続した構成は、例えば特許文献5、6等に開示されているが、放熱要素と熱伝導性エラストマーとのアンダーカット部を介する接合は従来開示されておらず、上記密接接触及び伝導面積の拡大による放熱効率の向上は、従来技術からは予期することができない。

更に本発明では、上記熱伝導性エラストマー層3を構成する組成物として、重量平均分子量15万〜50万、スチレン系単量体の含有割合が20〜50質量%である水添熱可塑性スチレン系エラストマー(E)100質量部、動粘度が40℃において50〜500センチストークス(cSt)のゴム用軟化剤100〜600質量部、及び、オレフィン系樹脂1〜100質量部、の混合物100体積部に対して、熱伝導性フィラーを40〜400体積部配合した組成物を適用している。

本発明の組成物において配合される上記水添熱可塑性スチレン系エラストマー(E)は熱可塑性であり、スチレン系単量体の含有割合が20〜50質量%であるからリサイクルが可能であり、かつ柔軟であるから放熱要素と高温物体の双方に良好に密着する。そして重量平均分子量が15万以上であるから良好な耐熱性を有するが、重量平均分子量を50万以下として組成物が良好な成形性を有するように図っている。

更に本発明の組成物に配合される上記ゴム用軟化剤は、本発明の組成物に柔軟性を付与し、発熱体や冷却部品への密着性を向上させる成分であるが、動粘度が40℃で50センチストークス(cSt)に満たない軟化剤を使用した場合には、組成物を成形する際にガスの発生が著しくなりブリードを生じやすくなる。また500cStを超えると得られる成形品のべたつきが激しく、作業性が低下する。

また本発明の組成物に配合される上記オレフィン系樹脂は、本発明の組成物に適度な硬さと剛性と耐熱性とを与える成分であり、そのためにはJIS K 6921−2に準拠して測定した荷重たわみ温度が80℃〜140℃の範囲であることが望ましい。

そして本発明の組成物は、射出成形に際して良好な溶融粘度を示すので、上記放熱要素2のアンダーカット部4にも良好に付き回り、かくして上記放熱要素2と上記熱伝導性エラストマー層3とは密接に接合される。

【0007】

上記熱伝導性エラストマー層を構成する上記組成物の伸び率は、100%以上であり(請求項4)、上記放熱要素2あるいは高温物体HOの熱変形に容易に追従するから、上記熱伝導性エラストマー層3が上記放熱要素2や上記高温物体HOから剥離したり、また上記熱伝導性エラストマー層3が亀裂を生じたりすることがない。

【0008】

上記熱伝導性エラストマー層3を構成する上記組成物に配合する熱伝導性フィラーとしては、硬度があまり高くなく混練機や成形装置を摩耗させたり傷つけたりしない水酸化アルミニウムおよび/または酸化マグネシウム粉体が選択される(請求項3)。しかし水酸化アルミニウムや酸化マグネシウム粉体は吸湿性があり、吸湿を防ぐために、水酸化アルミニウムの場合は表面を有機系カップリング剤によって被覆し、酸化マグネシウムの場合は1600℃以上で死焼することによって不活性化させたマグネシアクリンカー表面を無機物および/または有機物で被覆したものを使用する。上記有機系カップリング剤からなる被覆層は水酸化アルミニウム粉体表面から剥落しにくく、また上記無機物および/または有機物からなる被覆層もまた酸化マグネシウム粉末表面から剥落しにくく、耐久性のある耐水被覆層となる。

【0009】

上記熱伝導性フィラーを配合することによって、上記熱伝導性エラストマー層を構成する上記組成物の熱伝導率は、1.0W/m・K以上が保持され(請求項5)、また体積抵抗率は1.0×1010Ω・cm以上が保証され(請求項6)、上記組成物は良好な熱伝導性と良好な絶縁性とを獲得する。

【0010】

上記組成物に、上記水添熱可塑性スチレン系エラストマー(E)100質量部に対して、アクリル変性ポリテトラフルオロエチレンが1〜20質量部添加されていると(請求項7)、射出成形の際、上記組成物の溶融物の張力が向上して延展性が向上して延びやすくなり、射出成形の際の成形不良が起こりにくくなり、かつ熱伝導性エラストマー層3の難燃性も向上する。

【0011】

本発明において、上記放熱要素2として使用される部材の一般的なものとしてはヒートシンクやヒートパイプが例示される(請求項2)。

【0012】

本発明の放熱構造体1,11,21,31は、射出成形金型内に上記アンダーカット手段を具備している放熱要素をインサートした状態で、上記熱伝導性エラストマー層を構成する上記組成物を射出成形し、上記組成物の溶融物を上記放熱要素のアンダーカット手段に付き回らせる方法によって製造される。この方法によれば、放熱構造体1,11,21,31を1工程で製造することができ、安価に大量生産することができる。

【0013】

〔効果〕

本発明の放熱構造体は、極めて優れた放熱効果を有し、また安価に簡単に製造することができる。

【図面の簡単な説明】

【0014】

【図1】第1形態の放熱構造体を示す(a)は正断面図、(b)は側断面図、(c)は平面図。

【図2】第2形態の放熱構造体を示す正断面図。

【図3】第3形態の放熱構造体を示す正断面図。

【図4】第4形態の放熱構造体を示す正断面図。

【図5】放熱構造体を射出成形で製造する状態を示す概略図。

【図6】別形態の放熱構造体を示す正断面図。

【発明を実施するための形態】

【0015】

本発明の放熱構造体を以下に詳細に説明する。

〔放熱構造体〕

[第1形態]

図1(a)〜(c)に示すように、本形態の放熱構造体1は、高温物体HOが発した熱を放熱するためのものであり、放熱要素2と、該放熱要素2と該高温物体HOとの間に介在せしめられる熱伝導性エラストマー層3(以下、単に「エラストマー層3」とも記載する)と、によって構成されている。

上記放熱要素2は、ヒートシンクであり、平板部2Aと、該平板部2Aの上面に立設された複数のフィンからなるフィン部2Bと、を有している。該平板部2Aの下面には、略中央に柱状をなす突出台部2Cが突設されるとともに、該突出台部2Cの先端(図中で下端)周面に板状をなすフランジ部2Dが、横方向(該突出台部2Cの突設方向と直交又は交差する方向)の外側へ突出して形成されることにより、該突出台部2C及び該フランジ部2Dからなる1つの凸部2Eが形成されている。そして、上記放熱要素2にはアンダーカット手段として、平板部2Aの下面と、フランジ部2Dとの間にアンダーカット部4が形成されている。

上記エラストマー層3は、後述する組成物を用いて成形されたものであり、上記放熱要素2に具備されているアンダーカット部4を介して、上記放熱要素2と一体化されている。すなわち、上記エラストマー層3は、後述する組成物の溶融物を上記アンダーカット部4に付き回らせることによって形成されたものであり、例えば加熱溶融したり、無理矢理に引き剥がしたり、物理的に破壊や切除したりする他は、上記放熱要素2から剥離させることができない。

なお上記放熱要素2において、突出台部2Cは柱状であれば何れの形状としてもよく、円柱状や、三角柱状、四角柱状、五角柱状等の多角柱状等が例示され、またフランジ部2Dは板状であれば何れの形状としてもよく、円板状や、三角板状、四角板状、五角板状等の多角板状等が例示される。

【0016】

本形態において上記高温物体HOは、基板MB上に面実装されたチップCPである。上記放熱構造体1は、上記放熱要素2の平板部2Aにおいて平面視で対角位置にある一対の角部から突出形成された取着片5を介し、該基板MBにピン6が圧入されることにより、上記基板MB上に固定されて実装されている。該放熱構造体1のエラストマー層3は、該基板MBに該ピン6が該取着片5を介して圧入されているため、上記放熱要素2と上記基板MBとの間で狭着されて押し潰されることで圧縮されており、該チップCPの上面全体に対して略均一に圧接されて、該チップCPと隙間なく密着している。従って上記チップCPから発した熱は、上記エラストマー層3を介して上記放熱要素2に伝達され、該放熱要素2のフィン部2Bから外部へ放熱される。

なお、上記平板部2Aの下面からの上記凸部2Eの長さ(高さ)は、エラストマー層3の厚みに応じて適宜設定される。すなわち、上記したようにエラストマー層3は、放熱構造体1の実装時に圧縮されることで、その厚みを減じてしまうので、例えば該凸部2Eの長さが過剰に長いと、該凸部2EがチップCPや基板MBに当たって該エラストマー層3の圧縮を阻害することで、上記高温物体HOに対するエラストマー層3の十分な密着性が得られず、放熱効果が低下してしまう。上記放熱構造体1の実装時に、上記エラストマー層3は、一般的に通常時の厚みの30〜60%程度となるように圧縮されることから、上記凸部2Eの長さは、上記エラストマー層3の厚みの30〜60%以下に設定することが望ましい。

【0017】

上記放熱構造体1においては、上記放熱要素2のアンダーカット部4による凹凸や、平板部2Aの下面に1つの凸部2Eが突設されていることによる凹凸に、上記エラストマー層3を形成する組成物の溶融物が入り込んで固化することで、放熱要素2に対するエラストマー層3の密着力(接着力)が高まる効果、所謂アンカー効果が発揮される。このアンカー効果により、上記エラストマー層3は、上記放熱要素2の平板部2Aの下面や、突出台部2Cの周面や、フランジ部2Dの表面に、隙間なく密接に接触している。このためチップCPからエラストマー層3へと伝達された熱は、該平板部2Aの下面のみならず、該突出台部2Cの周面や、該フランジ部2Dの表面をも介して、該エラストマー層3から上記放熱要素2へと迅速かつ良好に伝熱される。

すなわち、上記構成による放熱構造体1は、放熱要素の一面(主に下面)のみを伝熱面とする従来構成のものに比べ、上記突出台部2Cの周面や上記フランジ部2Dの表面をも伝熱面とすることで、エラストマー層3から放熱要素2への伝熱面積が拡がっており、伝熱効率が高く、放熱効果が著しく向上している。また、このような伝熱面積の拡大のみならず、上記したアンカー効果によって上記放熱要素2と上記エラストマー層3との間に隙間が形成されることが尽く防止されているので、熱伝導ロスの低減や空気等のような低熱伝導率物体の入り込み防止が図られている。

【0018】

[第2形態]

第2形態の放熱構造体11を図2に示す。なお、本形態を含む以下の形態については、上記第1形態と異なる点を中心に説明する。

上記放熱構造体11において、放熱要素2の平板部2Aの下面には、該平板部2Aの全長にわたる凸条2Fが幅方向で等間隔おきに複数突設されるとともに、該凸条2Fの先端(図中で下端)両側面からは板状をなすフランジ部2Gが、横方向(該平板部2Aの下面から該凸条2Fが突出する方向と直交又は交差する方向)へ突出して形成されることにより、該凸条2F及び該フランジ部2Gからなる複数の凸部2Hが形成されている。そして、上記放熱要素2にはアンダーカット手段として、平板部2Aの下面と、各フランジ部2Gとの間に、アンダーカット部4が複数形成されている。

上記放熱構造体11においては、上記放熱要素2の複数のアンダーカット部4による凹凸や、平板部2Aの下面に複数の凸部2Hが突設されていることによる凹凸により、高度なアンカー効果を発揮するように構成されており、放熱要素2に対するエラストマー層3の密着性が非常に高くなる。

また上記放熱構造体11においては、各凸条2Fの表面や各フランジ部2Gの表面をそれぞれ伝熱面とすることで、エラストマー層3から放熱要素2への伝熱面積がさらに拡がっており、伝熱効率が非常に高く、放熱効果が著しく顕著に向上している。

【0019】

[第3形態]

第3形態の放熱構造体21を図3に示す。

上記放熱構造体21において、放熱要素2の平板部2Aの下面で両側部には、該平板部2Aの全長にわたる凸条2Iが突設されるとともに、該凸条2Iの先端(図中で下端)内側面からは板状をなすカエシ部2Jが、横方向(該平板部2Aの下面から該凸条2Iが突出する方向と直交又は交差する方向)の内側へ突出して形成されることにより、該凸条2I及び該カエシ部2Jからなる2つの凸部2Kが形成されている。そして、上記放熱要素2にはアンダーカット手段として、平板部2Aの下面と、各カエシ部2Jとの間に、アンダーカット部4が形成されている。

上記放熱構造体21においては、エラストマー層3が上記放熱要素2の2つのアンダーカット部4に挟み込まれることにより、高度なアンカー効果を発揮するとともに、該放熱構造体21の実装時に該エラストマー層3が圧縮されると、これらアンダーカット部4の間に挟まれた該エラストマー層3が該アンダーカット部4により高度に密着するので、伝熱効率が高く、放熱効果が著しく向上している。

【0020】

[第4形態]

第4形態の放熱構造体31を図4に示す。

上記放熱構造体31において、放熱要素2の平板部2Aの下面には、錐台状の突出台部2Lが複数突設されるとともに、各突出台部2Lの先端(図中で下端)からは棒状をなす凸体2Mがそれぞれ突出して形成されることにより、該突出台部2L及び該凸体2Mからなる複数の凸部2Nが形成されている。そして、上記放熱要素2にはアンダーカット手段として、平板部2Aの下面と、各凸体2Mとの間に、アンダーカット部4がそれぞれ形成されている。

上記放熱構造体31の放熱要素2においては、突出台部2Lと凸体2Mの間が他箇所に比べて細くなっているので、所定の力を加えることで、凸部2Nを折ることができるように構成されている。このため放熱構造体31を廃棄する際には、該凸部2Nを折ることで、放熱要素2とエラストマー層3とを容易に分別することが可能となる。

【0021】

〔放熱構造体の製造方法〕

上記放熱構造体1,11,21,31の製造方法について説明すると、図5に示すように、2つの型板DP1,DP2からなる射出成形金型DMの一方の型板DP1に、別工程で製造されたアンダーカット部4を具備している放熱要素2(図中には上記第1形態の放熱要素2を例に挙げて描画している)を固定しておき、2つの型板DP1,DP2を型閉めして、射出成形金型DM内に該放熱要素2をインサートした状態としておく。

次いで、該射出成形金型DMに設けられたスプルゥSから、上記熱伝導性エラストマー層3を構成する組成物の溶融物を、該射出成形金型DM内のキャビティCVへ射出し、該組成物の溶融物を上記放熱要素のアンダーカット部4に付き回らせる。

その後、射出成形金型DMを冷却し、組成物の溶融物を固化させると、上記放熱要素2と一体化されたエラストマー層3が形成され、該射出成形金型DMを型開きし、型内から放熱構造体1,11,21,31を取り出す。

上記の製造方法によれば、従来であればエラストマー層を成形した後、放熱要素とエラストマー層とを接合するという2工程が必要となることに比して、エラストマー層3の成形と、放熱要素2とエラストマー層3との接合と、を1工程で行うことが可能であり、放熱構造体1,11,21,31の製造に係るコストの低減と、工程数を減らしたことによる大量生産化を期待できる。

【0022】

[変更例]

(放熱要素)

上記放熱要素2であるヒートシンクは、アルミニウムや銅等といった熱伝導性の良い金属製のものが一般的であるが、これに限らず、合成樹脂製のヒートシンクを用いてもよい。このように合成樹脂製のヒートシンクを放熱要素2に用いた場合、放熱構造体1,11,21,31の軽量化や電気絶縁性の向上が期待できる。さらに、エラストマー層3を構成する組成物が、後述するように熱可塑性樹脂であることから、金属に比べて線膨張率の差が小さく、該エラストマー層3の歪み低減を図ることができるとともに、金属よりも相性が良いため、放熱要素2とエラストマー層3との密着力(接着力)の向上が期待できる。また上記射出成形において、スライドコアを用いた多色成形等とすれば、放熱要素2を含む放熱構造体1,11,21,31を1工程で成形することもできる。

なお、合成樹脂製のヒートシンクとする場合、使用される合成樹脂としては、ナイロン6、ナイロン12、ポリフェニレンサルファイド(PPS)、ポリエステル、エポキシ樹脂等が例示される。

また放熱要素は、上記したヒートシンクに限らず、ヒートパイプとしてもよい。他にも、放熱要素として、冷却ファンや、電気、電子装置のフレームやケースやハウジング等が例示される。例えば、液晶ディスプレイや液晶テレビにおいて、変圧器や整流器や画像処理装置などといった高温物体とケースとの間にエラストマー層を介在させ、該ケースから外部へ放熱を行うようにしてもよい。

【0023】

(高温物体)

高温物体は、上記したチップCPに限らず、作動や稼働に際して高温となる物体であればよく、パワートランジスタ、CPUチップ、変圧器(トランス)、整流器(ダイオード)、ドライバー集積回路(IC、LSI)、等が例示される。他に高温物体として、図6に示すような、回路の電流を検出するためのシャント抵抗41が挙げられる。該シャント抵抗41は、基板MB上に設けられた電極42と、該電極42上に積層された抵抗体43と、該抵抗体43上に積層された抵抗基材44と、からなる。そして、放熱構造体1は、該抵抗基材44に上記エラストマー層3を密接させるようにして基板MB上に実装される。

【0024】

(その他)

放熱構造体1,11,21,31を高温物体HOへ接触させる構成は、上記形態では基板MBにピン6を圧入する構成としたが、これに限定されるものではなく、該放熱構造体1,11,21,31のエラストマー層3を高温物体HOへ圧接させることができるのであれば、例えば板バネや治具で放熱要素2を基板MBに押し付けて、該エラストマー層3を高温物体HOへ圧接させる構成としてもよい。

【0025】

〔熱可塑性エラストマー層を構成する組成物〕

上記エラストマー層3を構成する組成物は、以下のものを所定の配合比で混合してなるものである。

(1)水添熱可塑性スチレン系エラストマー(E)。

(2)ゴム用軟化剤。

(3)オレフィン系樹脂。

(4)熱伝導性フィラー。

【0026】

〔(1)水添熱可塑性スチレン系エラストマー〕

本発明に使用する水添熱可塑性スチレン系エラストマー(E)とは、スチレン系単量体からなる重合体のブロック単位(S)(以下単に重合体ブロック単位(S)ともいう)と、共役ジエン化合物からなる重合体のブロック単位(B)(以下単に重合体ブロック単位(B)ともいう)とからなるブロック共重合体であって、上記ブロック共重合体(E)中の共役ジエン化合物を主体とする重合体のブロック単位(B)は、一部または全部が水素添加されている。

上記スチレン系単量体からなる重合体のブロック単位(S)とは、例えばスチレン、o−メチルスチレン、p−メチルスチレン、p−t(ターシャリー)−ブチルスチレン、1,3−ジメチルスチレン、α−メチルスチレン、ビニルナフタレン、ビニルアントラセン等のスチレン系単量体からなる重合体のブロックである。

上記共役ジエン化合物からなる重合体のブロック単位(B)とは、ブタジエン、イソプレン、1,3−ペンタジエン等の共役ジエン系化合物を主体とする重合体のブロックである。

本発明が使用する上記水添熱可塑性スチレン系エラストマー(E)としては、例えばスチレン−エチレンーブチレン−スチレンブロック共重合体(SEBS)、スチレン−エチレン−プロピレン−スチレンブロック共重合体(SEPS)、スチレン−エチレン−エチレン−プロピレン−スチレンブロック共重合体(SEEPS)等が例示される。

本発明において特に有用な水添熱可塑性スチレン系エラストマー(E)は、上記重合体ブロック単位(S)を2個以上、および上記重合体ブロック単位(B)を1個以上有するブロック共重合体(Z)の水素添加物であり、その中でも1個の重合体ブロック単位(B)の両端に各1個(合計2個)の重合体ブロック単位(S)が結合したブロック共重合体(Z)に水素添加することによって重合体ブロック単位(B)の構成単位であるブタジエンをエチレンおよびブチレンに転化せしめたSEBSは耐熱性の点からみて望ましい水添熱可塑性スチレン系エラストマー(E)である。

上記水添熱可塑性スチレン系エラストマー(E)には、本発明の目的を逸脱しない限り、スチレン−ブタジエンゴム(SBR)、アクリロニトリル−ブタジエンゴム(NBR)、ピリジン−ブタジエンゴム、スチレン−イソプレンゴム(SIR)、スチレン−エチレン共重合体、ポリスチレン−ポリブタジエン−ポリスチレン(SBS)、ポリスチレン−ポリイソプレン−ポリスチレン(SIS)、ポリ(α−メチルスチレン)−ポリブタジエン−ポリ(α−メチルスチレン)(α−MeSBα−MeS)、ポリ(α−メチルスチレン)−ポリイソプレン−ポリ(α−メチルスチレン)、エチレン−プロピレン共重合体(EP)、スチレン−クロロプレンゴム(SCR)、スチレン−ブタジエン−スチレン(SBS)共重合体、スチレン−イソプレン−スチレン(SIS)共重合体等の他のエラストマーまたは合成ゴムの若干量が添加されてもよい。

【0027】

本発明においては、上記水添熱可塑性スチレン系エラストマー(E)として、重量平均分子量が15万〜50万の範囲のものを使用する。上記水添熱可塑性スチレン系エラストマー(E)の重量平均分子量が15万未満のものでは耐熱性が悪く熱変形を生じやすくなり、また軟化剤の保持性が低くなって軟化剤がブリードしやすくなり、組成物にべたつきが発生する恐れがあるが、重量平均分子量が50万を超えるものでは成形時の溶融物の流動性が低下して成形性が悪くなり、また組成物のゴム弾性が低下してしまう。

更にスチレン系単量体の含有量は20〜50質量%のものを使用する。スチレン系単量体の含有量が20質量%に満たないものでは耐熱性が悪くなり長期耐熱試験を行なうと変形を生じる。しかしスチレン系単量体の含有量が50質量%を超えるとエラストマーのゴム弾性が低下し、発熱体や冷却部品等への密着性が悪くなる。

上記水添熱可塑性スチレン系エラストマー(E)を構成する共役ジエン化合物からなるブロック単位(B)に含まれる1,2−ビニル結合割合は50質量%未満であることが好ましい。1,2−ビニル結合割合が50質量%未満の場合には、組成物にべたつきが出にくくなる。

【0028】

上記水添熱可塑性スチレン系エラストマー(E)の重量平均分子量(Mw)としては、下記するゲルパーミエーションクロマトグラフ(GPC)法による測定値を用いる。

〔GPC(ゲル浸透クロマトグラフ)法によるポリスチレン換算分子量測定〕

・測定条件

a)測定機器:SIC Autosampler Model 09

Sugai U−620 COLUMN HEATER

Uniflows UF−3005S2B2

b)検出器 :MILLIPORE Waters 410

Differential Refractometer

c)カラム :Shodex KF806M×2本

d)オーブン温度:40℃

e)溶離液 :テトラヒドロフラン(THF) 1.0ml/min

f)標準試料:ポリスチレン

g)注入量 :100μl

h)濃度 :0.020g/10ml

i)試料調整:2,6−ジ−t−ブチル−p−フェノール(BHT)が0.2重量%添加されたTHFを溶媒として、室温で攪拌して溶解させた。

j)補正 :検量線測定時と試料測定時とのBHTのピークのずれを補正して、分子量計算を行った。

上記水添熱可塑性スチレン系エラストマー(E)は、1種のみを用いてもよく、重量平均分子量や1,2−ビニル結合量等が異なる2種以上を併用することも可能である。

【0029】

〔(2)ゴム用軟化剤〕

本発明において使用されるゴム用軟化剤としては、非芳香族系のオイルが使用され、例えばパラフィン系オイル、ナフテン系オイルが使用されるが、本発明の水添熱可塑性スチレン系エラストマーと良好な相溶性を示すパラフィン系オイルは望ましいゴム用軟化剤である。

上記ゴム用軟化剤としては、動粘度が40℃で50センチストークス(cSt)以上であるものを使用する。動粘度が40℃で50cStに満たない場合には、組成物を成形する際にガスの発生が著しくなり、ブリードが発生しやすくなる。また動粘度が40℃で500cStを超えると、成形品のべたつきが激しくなり、作業性が低下する。

【0030】

〔(3)オレフィン系樹脂〕

本発明に使用するオレフィン系樹脂として代表的なものは、ポリプロピレンである。上記ポリプロピレンとしては、プロピレン単独重合体、プロピレン−エチレン共重合体、ポリプロピレンにポリエチレンやエチレン−プロピレン共重合体を添加した変性ポリプロピレン等が含有される。

上記オレフィン系樹脂は、組成物を混練して調製する際につなぎの役割を果たし、更に組成物に耐熱性と適度な剛性および成形時の溶融物の流動性を付与する材料であるが、JIS K 6921−2に準拠して測定した荷重たわみ温度が80℃〜140℃の範囲のものを用いると、耐熱性の点でより好ましい。荷重たわみ温度が80℃未満のものでは、成形品に変形が生じるおそれがある。

【0031】

〔(4)熱伝導性フィラー〕

本発明の組成物に配合する熱伝導性フィラーとしては、有機系カップリング剤で表面被覆された水酸化アルミニウムおよび/または1600℃以上で死焼することによって不活性化させたマグネシアクリンカーを無機物および/または有機物で表面被覆した酸化マグネシウムが使用されることが望ましい。

【0032】

上記水酸化アルミニウムとしては、ソーダ成分(Na2O)含有量がなるべく少ないもの(例えば0.4質量%未満含有するもの)が望ましい。ソーダ成分の含有量が少ない水酸化アルミニウムは分解温度が高く、吸湿性が小さく、かつ絶縁性が高く、望ましい材料である。上記水酸化アルミニウムを被覆するために使用される有機カップリング剤としては、チタン酸テトライソプロピル、チタン酸テトラブチル、チタン酸テトラ(2−エチルヘキシル)、チタン酸テトラステアリル等のチタン酸エステルや、γ−メタクリロキシプロピルトリメトキシシラン等のSi(OR)3部分とビニル基、アミノ基、エポキシ基等の有機官能基との二つの基を有するケイ素化合物(シランカップリング剤)等が例示される。上記カップリング剤は上記有機官能基を一分子中に2個以上含んだものであってもよい、また上記カップリング剤は2種以上混合使用されてもよい。

【0033】

上記不活性マグネシアクリンカーは例えば下記の方法で製造される。

(A) 海水、苦汁等マグネシウム含有原料にカセイソーダ等のアルカリ物質を投入して水酸化マグネシウムスラリーを調製する。

(B) 上記マグネシウムスラリーをろ過し、例えば120℃×10時間の条件で乾燥する。

(C) 乾燥物(水酸化マグネシウム)を600〜1000℃で仮焼して軽焼マグネシア(酸化マグネシウム)を得る。

(D) 上記軽焼マグネシアをロータリーキルン等によって1600℃以上、望ましくは1800〜2100℃で死焼してマグネシアクリンカーを得る。

上記酸化マグネシウムを1600℃以上で焼成して表面不活性のマグネシアクリンカーを得ることを死焼という。ここにマグネシアクリンカーとは上記死焼によってマグネシア成分が溶融して塊状になったものをいう。

上記仮焼において、焼成温度が1200℃を超えると、得られる酸化マグネシウムの活性が大幅に低下する。更に上記死焼において、焼成温度が1600℃以上で酸化マグネシウムが不活性化し、即ち酸や水蒸気との反応性がなくなり、かつ大結晶化する。

上記のようにマグネシアクリンカーは死焼によって不活性化、大結晶化しているから優れた耐湿性と熱伝導性を有する。

【0034】

上記マグネシアクリンカーの表面被覆に使用される無機物としては、例えばアルミニウム化合物、ケイ素化合物、チタン化合物が例示され、上記無機物は2種以上混合使用されてもよい。上記無機物には例えば、酸化物、窒化物、ホウ化物等のセラミック系化合物、硝酸塩、硫酸塩、塩化物等の塩、水酸化物等がある。

上記マグネシアクリンカーの表面被覆に使用される有機物としては、上記水酸化アルミニウム被覆に使用した有機カップリング剤、シランカップリング材、有機合成樹脂等が例示される。上記有機物は2種以上混合使用されてもよい。

上記マグネシアクリンカーは上記無機物および/または有機物の表面被覆によって耐湿性、分散性が向上する。

【0035】

上記本発明において使用される熱伝導性フィラーの吸湿試験による吸水率は1.5質量%未満であることが望ましい。吸水率が1.5質量%以上の熱伝導性充填材を組成物に添加すると、該組成物中のエラストマーの劣化や絶縁性の低下が起こる。

上記吸水率は下記の耐湿試験によって測定される。

熱伝導性フィラー10gをシャーレに入れ、90℃×90%RHの条件下の恒温槽内に静置、48時間後の質量変化を電子天秤によって測定し、下記の式で質量変化率(吸水率)を計算する。

質量変化率(質量%)=試験後の熱伝導性フィラーの質量/試験前の熱伝導性フィラーの質量×100

【0036】

本発明に使用する上記熱伝導性フィラーの新モース硬度は10未満であることが好ましい。上記熱伝導性フィラーの新モース硬度が10未満であれば混練機や成形装置に対する摩耗性を抑制することができる。

ここに新モース硬度とは、硬さの異なる15種類の標準鉱物で固体表面を順次ひっかき、そのときの傷の有無により1〜15の数値で表した硬さである。新モース硬度10未満とは、ざくろ石でひっかくと傷がつくことを示す。

【0037】

〔(5)第3成分〕

上記成分以外にも所望により、本発明の特徴を損なわない範囲において、必要に応じて、以下に示すような他の配合成分を配合することができる。

【0038】

(加工助剤)

望ましい第3成分としては、本発明のエラストマー層3を射出成形で成形する際に、組成物の溶融物の張力を向上させて延展性を向上させる加工助剤がある。更に該加工助剤は組成物の難燃性を向上させるという点でも望ましい第3成分である。上記加工助剤として代表的なものは、アクリル変性ポリテトラフルオロエチレン(PTFE)であり、他にも高分子量特殊アクリル樹脂等のポリオレフィン用改質剤が例示される。上記加工助剤を添加すると、本発明の組成物の溶融物の延展性や張力が向上して伸び易くなるから、該溶融物に引張り力を及ぼしても切れにくくなる。その結果、射出成形でエラストマー層3を成形する際、組成物の溶融物がアンダーカット部4へ付き回りやすくなり、上記アンカー効果を奏しやすくなるとともに、該アンダーカット部4における成形不良が起こりにくくなる。

【0039】

(水添石油樹脂)

上記加工助剤の他に望ましい第3成分として、水添石油樹脂が挙げられる。水添石油樹脂は、本発明の組成物の損失正接(損失係数)tanδを高めて制振エネルギーの損失を増大させ、制振性を向上させる役割を果たす。例えば上記放熱要素2が冷却ファンであったり、あるいは上記放熱構造体1,11,21,31がスピーカーの周囲に実装されたりする等の場合に、制振性の向上が図られる。

ここに、周期適応力が組成物に与えられた場合の複素弾性率E*は、

E*=E1+iE2

(E1:貯蔵弾性率、E2:損失弾性率)

とし、

tanδ=E2/E1

である。

なお、一周期あたりのエネルギー損失ΔEは、E2に比例する。

また、上記水添石油樹脂は、融点が100℃未満であると、充分な耐熱性が得られず、長期耐熱試験を行なうと変形を生じるおそれがある。

上記の水添石油樹脂としては、一部または全部が水素添加された芳香族共重合系樹脂が挙げられ、具体例としてジシクロペンタジエン(DCPD)が挙げられる。

【0040】

(その他)

また他の第3成分としては、例えばタルク、炭酸カルシウム、炭酸マグネシウム、硫酸バリウム、硫酸カルシウム、亜硫酸カルシウム、燐酸カルシウム、水酸化カルシウム、水酸化マグネシウム、水酸化アルミニウム、酸化マグネシウム、酸化チタン、酸化鉄、酸化亜鉛、アルミナ、シリカ、珪藻土、ドロマイト、石膏、焼成クレー、アスベスト、マイカ、ケイ酸カルシウム、ベントナイト、ホワイトカーボン、カーボンブラック、鉄粉、アルミニウム粉、石粉、高炉スラグ、フライアッシュ、セメント、ジルコニア粉等の無機充填材や、リンター、リネン、サイザル、木粉、ヤシ粉、クルミ粉、でん粉、小麦粉、米粉等の有機充填材や、木綿、麻、羊毛等の天然繊維、ポリアミド繊維、ポリエステル繊維、アクリル繊維、ビスコース繊維、アセテート繊維等の有機合成繊維や、アスベスト繊維、ガラス繊維、炭素繊維、セラミック繊維、金属繊維、ウィスカー繊維等の繊維充填材や、色素、顔料、カーボンブラックなどの着色剤や、あるいは、帯電防止剤、導電性付与剤、老化防止剤、難燃剤、防炎剤、撥水剤、撥油剤、防虫剤、防腐剤、ワックス類、界面活性剤、滑剤、紫外線吸収剤、DBP、DOP、熱安定剤、キレート剤、分散剤等の各種添加剤を添加してもよい。特に分散剤を添加した場合には、本発明に使用する樹脂等と熱伝導性フィラー等との相溶性がよくなり、分散が良くなり柔軟性に優れたエラストマー層3を得ることができる。該分散剤としては、金属石鹸を用いることができ、該金属石鹸は、高級脂肪酸の金属塩であり、高級脂肪酸として、ステアリン酸、1,2−ヒドロキシステアリン酸、ベヘン酸、ラウリン酸等が例示され、金属としてマグネシウム、カルシウム、リチウム、バリウム、ナトリウム、亜鉛等が例示される。これら金属石鹸の中でも、流動性が極めて良好であり、融点が160℃以下であるため混練時に分散しやすいステアリン酸マグネシウム、ステアリン酸カルシウムを使用することが特に望ましい。

また、本発明の組成物は、本発明の特徴を損なわない範囲であれば、他のポリマーをブレンドして使用することも可能である。

【0041】

〔配合〕

本発明の組成物は、上記(1)水添熱可塑性スチレン系エラストマー(E)100質量部と、上記(2)ゴム用軟化剤100〜600質量部と、上記(3)オレフィン系樹脂1〜100質量部と、上記(1)〜(3)の混合物100体積部に対して、上記(4)熱伝導性フィラーを40〜400体積部配合したものである。

上記(1)水添熱可塑性スチレン系エラストマー(E)(以下エラストマーと云う)100質量部に対して、上記(2)ゴム用軟化剤の添加量が600質量部を超えた組成物を使用して上記エラストマー層3を成形すると、該エラストマー層3の表面に該ゴム用軟化剤がブリードしてきて顕著にべたつきが発生する。一方該ゴム用軟化剤の添加量が100質量部以下の組成物の場合には、射出成形時における組成物の溶融物の流動性が殆んどなく、成形が不可能となる。

上記エラストマー100質量部に対して、上記(3)オレフィン系樹脂の添加量が1質量部に満たない組成物では、オレフィン系樹脂のつなぎの作用が不充分となり、混練中に混練物がまとまりにくくなりくずれやすくなるので成形が不可能となる。一方該オレフィン系樹脂の添加量が100質量部を超えた組成物では、ゴム弾性がなくなって、放熱要素2や高温物体HOに対する密着性が悪くなる。

上記エラストマー、ゴム用軟化剤、およびオレフィン系樹脂の混合物100体積部に対して、上記(4)熱伝導性フィラーの配合量が40体積部に満たない場合には、組成物の熱伝導率が低くなり、一方、上記熱伝導性フィラーの配合量が400体積部を超えると、上記エラストマー層3が硬くなり、ゴム弾性が低くなる。

【0042】

上記(5)第3成分として上記加工助剤を配合する場合には、配合量は上記エラストマー、ゴム用軟化剤、およびオレフィン系樹脂の混合物100質量部に対して200質量部以下の量に設定する。配合量が200質量部を超えると、組成物の溶融粘度が高くなりすぎて成形に支障をきたす。

上記(5)第3成分として上記水添石油樹脂を添加する場合には、添加量は上記エラストマー100質量部に対して50〜300質量部に設定する。添加量が50質量部に満たない場合は、振動エネルギーが好適に熱エネルギーに変換されず、制振性が不充分となる。一方300質量部を超える場合は、混練物がまとまりにくくくずれやすくなるので成形性が悪くなると共に、得られるエラストマー層3のべたつきが激しくなり、成形時の作業性が悪化する。

【0043】

上記(1)〜(4)あるいは所望に応じて(5)を含む各成文は、例えばバンバリーミキサー等の混合装置によって混合され、混合物は、通常、押出機によって溶融混練してストランドに押出し、冷水中で冷却しつつカッターによってペレットに切断する。得られたペレットは、通常、射出成形、押出成形によって所定の成形品とする。また、混練した組成物をルーダー等でペレットにし成形加工原料とすることもできる。

【0044】

〔組成物の性状〕

上記エラストマー層3を構成する上記組成物の伸び率は、100%以上であることが望ましい。該伸び率が100%未満であると、上記放熱要素2や上記高温物体HOの熱変形に十分に追従することができず、該エラストマー層3が該放熱要素2や該高温物体HOから剥離したり、あるいは該エラストマー層3に亀裂が生じたりするおそれがある。

上記組成物の熱伝導率は1.0W/m・K以上であることが望ましい。該熱伝導率が1.0W/m・Kに満たないと、上記放熱構造体1,11,21,31が十分な放熱性能を発揮できなくなるおそれがある。

上記組成物の体積抵抗率は、吸湿試験後で1.0×1010Ω・cm以上の絶縁性を有し、かつ変形のないことが望ましい。体積抵抗率が1.0×1010Ω・cmに満たないと、上記放熱構造体1,11,21,31を電気、電子装置に実装した際にショート等を起こして装置を故障させてしまうおそれがある。

また上記組成物の硬さは、エラストマー層3等の成形物とした状態で、HsA98未満に設定することが望ましい。該組成物の硬さがHsA98以上であると、放熱要素2や高温物体HOへの密着性が不充分となる。

また上記組成物の難燃性は、UL規格、HB(試料厚さ1.0mm)以上であることが望ましく、HB未満であると燃焼速度が速く、充分な難燃性を有しているとはいえない。

また上記組成物に制振性を付与するのであれば、制振性(tanδ−25℃)は0.5以上に設定することが望ましい。0.5未満であると充分な制振性を有しているとはいえない。

【実施例】

【0045】

以下、本発明を更に具体的に説明した実施例および比較例を記載する。

(実施例1〜13、比較例1〜4)

〔材料〕

下記の材料を使用した。

(1)水添熱可塑性スチレン系エラストマー(SEBS)

(a)G1651H〔商品名、クレイトンポリマージャパン(株)製〕、スチレン系単量体の含有量:33%、Mw:29万、1,2−ビニル結合量37質量%

(2)ゴム用軟化剤

(a)PW90〔商品名、出光石油化学(株)製〕、動粘度(40℃):84.0cSt

(3)オレフィン系樹脂

(a)PB222A〔商品名、サンアロマー(株)製〕、ポリプロピレン(ブロックタイプ)、曲げ弾性率:1000MPa、MFR(230℃):0.8g/10min、荷重たわみ温度:80℃

(4)熱伝導性フィラー

(a)RF−50−SC〔商品名、宇部マテリアルズ(株)製〕、マグネシアクリンカー、平均粒径50μm、シランカップリング剤による表面被覆、吸水率0.2%

(b)BF083T〔商品名、日本軽金属(株)製〕、水酸化アルミニウム、平均粒径10μm、有機チタネート系化合物による表面被覆、吸水率0.2%、ソーダ成分0.08%

(c)アルナビーズCB−A30S(CB−A30S)〔商品名、昭和電工(株)製〕、アルミナ、平均粒径28μm、新モース硬度12、吸水率0.1%以上

(d)NW04〔商品名、日本光研工業社製〕、窒化ホウ素、平均粒径4μm、表面処理なし

(e)UC−95H〔商品名、宇部マテリアルズ(株)製〕、酸化マグネシウム、平均粒径3.3μm、吸水率2%以上

(f)ラヒーマR−A301〔商品名、帝人社製〕、炭素繊維、平均繊維径8μm

(5)加工助剤

(a)メタブレンA−3000〔商品名、三菱レイヨン(株)製〕、アクリル変性ポリテトラフルオロエチレン(アクリル変性PTFE)

【0046】

実施例1〜5の配合は表1に、実施例6〜10の配合は表2に、実施例11〜13の配合は表3に、比較例1〜4の配合は表4に示した。

【0047】

〔組成物(ベース材)の製造条件〕

ゴム用軟化剤、フィラー以外の材料をドライブレンドし、これにゴム用軟化剤を含浸させて混合物を作製する。その後、混合物を下記の条件にて押出機で溶融混練して、組成物のベース材を製造する。

押出機・・・KZW32TW−60MG−NH(商品名、(株)テクノベル製)

シリンダー温度・・・180〜220℃

スクリュー回転数・・・300rpm

【0048】

〔エラストマー層の製造条件〕

上記のようにして製造した上記組成物のベース材をブラベンダープラストグラフに投入し、加熱溶融した後上記フィラーを投入し混練を行ない、エラストマー層を製造する。

Brabender Plastograph(ブラベンダープラストグラフ、商品名、Brabender社製)

槽温度・・・160℃

ローター回転数・・・100rpm

混練時間・・・11min

【0049】

〔エラストマー層の成形条件〕

射出成形機・・・100MSIII−10E(商品名、三菱重工業(株)製)

射出成形温度・・・170℃

射出圧力・・・30%

射出時間・・・10sec

金型温度・・・40℃

上記条件で厚さ2mm、幅125mm、長さ125mmのプレート、厚さ6mm、幅25mm、長さ125mmのバーを作製した。

【0050】

〔熱伝導率の測定用試料作製〕

プレス機・・・40ton電動油圧成形機

加熱温度・・・上型:195℃、下型:200℃

加熱時間・・・2分

プレス圧・・・5MPa

冷却時間・・・2分

上記条件で厚さ0.5mmおよび1.0mm、幅200mm、長さ200mmのプレートを打ち抜いて熱伝導率の測定用試料を作製した。

【0051】

〔評価方法〕

実施例1〜13、比較例1〜4のそれぞれについて下記の評価を行った。なお、各物性の評価結果は、実施例1〜5は表1に、実施例6〜10は表2に、実施例11〜13は表3に、比較例1〜4は表4に示した。

・熱伝導率・・・レーザーフラッシュ法により熱拡散率を測定(温度19〜30℃)(JIS R 1611)

DSCにより比熱を測定(JIS K 7123に準拠)

水中置換法により比重を測定(JIS K 7112に準拠)

上記測定結果を基に、次の通りに熱伝導率を算出した。

熱伝導率=熱拡散率×比熱×比重

試料:直径10mm、厚さ1.0mmの円盤

・分散・・・ブラベンダーブラストグラフ混練後にシートを作製し、このシートを目視して、○:良好、△:若干分散不良、×:分散が悪い、と評価した。

・溶融粘度・・・○:測定可能、×:測定不可能。

・伸び率・・・JIS K 6251に準拠の方法で測定した。

・絶縁性(体積抵抗率)・・・JIS K 66911に準拠の方法で測定し、○:1.0×1010Ω・cm以上、×:1.0×1010Ω・cm未満、と評価した。

・耐湿性(重量変化率)・・・試料(射出成形機にて作製した80.0mm×80.0mm×1.0mmのプレート)を80℃×85%RHの恒温槽内に500時間静置することで耐湿試験を行い、この耐湿試験後の重量変化率が、○:0.3%未満、×:0.3%以上、と評価した。

【0052】

〔必要性能〕

・熱伝導率・・・1.0W/m・K以上(熱伝導率が低いと、熱伝達効率が低下し、充分な放熱効果を得ることができない。)

・分散・・・良好(評価が○)であること(分散が悪いと成形時に樹脂のつながりがわるくなり、成形できなくなる)。

・溶融粘度・・・測定可能(評価が○)であること(測定が不可能であると射出成形ができない)。

・伸び率・・・100%以上(伸び率が悪いと、放熱要素が熱膨張した際の追従性がないためにエラストマー層が裂けてしまう)。

・絶縁性・・・体積抵抗率1.0×1010Ω・cm以上(評価が○、体積抵抗率が低いと絶縁性を有しているとはいえない)。

・耐湿性・・・耐湿試験後に重量変化率が0.3%未満(評価が○、重量変化率が0.3%以上であると十分な耐湿性を有しているとはいえない)。

【0053】

【表1】

【0054】

【表2】

【0055】

【表3】

【0056】

【表4】

【0057】

実施例1〜13の試料はいずれも熱伝導率が1.0W/m・K以上であり、優れた熱伝導性を有し、また分散が良好、溶融粘度が良好であった。

また熱伝導性フィラーとして、表面被覆酸化アルミニウムを使用した実施例1,5〜11は、表面処理されていない酸化マグネシウムを使用した実施例12に比べ、耐湿性が良好(重量変化率が0.3%未満)であった。

また実施例1〜11は、熱伝導性フィラーとして炭素繊維を使用した実施例13に比べ、伸び率が100%以上と良好であり、絶縁性を示す体積抵抗率が1.0×1010Ω・cm以上と良好であった。

一方、熱伝導性フィラーを添加しなかった比較例1については、熱伝導率が0.2W/m・Kであり、1.0W/m・K未満であった。

熱伝導性フィラーの配合量を、400体積部を超えて過多にした(450体積部)比較例2については、分散、溶融粘度、伸び率が悪かった。

ゴム用軟化剤の添加量を、100質量部に満たない過小にした(50質量部)比較例3については、溶融粘度、伸び率が悪かった。

オレフィン系樹脂の添加量を、1質量部に満たない過小にした(0質量部)比較例4については、分散、伸び率が悪かった。

【産業上の利用可能性】

【0058】

本発明の放熱構造体は、極めて優れた放熱効果を有し、また安価に簡単に製造することができるので、電子部品等の放熱用部材に有用であるから産業上利用可能である。

【符号の説明】

【0059】

1,11,21,31 放熱構造体

2 放熱要素

3 エラストマー層

4 アンダーカット部

HO 高温物体

DM 射出成形用金型

【特許請求の範囲】

【請求項1】

放熱要素と、

上記放熱要素と高温物体との間に介在せしめられる熱伝導性エラストマー層と、

からなり、

上記放熱要素と上記熱伝導性エラストマー層とは、上記放熱要素に具備されているアンダーカット手段を介して一体化されており、

上記熱伝導性エラストマー層は、重量平均分子量15万〜50万、スチレン系単量体の含有割合が20〜50質量%である水添熱可塑性スチレン系エラストマー(E)100質量部、動粘度が40℃において50〜500センチストークス(cSt)のゴム用軟化剤100〜600質量部、及び、オレフィン系樹脂1〜100質量部、の混合物100体積部に対して、熱伝導性フィラーを40〜400体積部配合した組成物からなる

ことを特徴とする放熱構造体。

【請求項2】

上記放熱要素は、ヒートシンク又はヒートパイプである

ことを特徴とする請求項1に記載の放熱構造体。

【請求項3】

上記熱伝導性エラストマー層を構成する上記組成物中に配合される上記熱伝導性フィラーは、表面被覆水酸化アルミニウムおよび/または表面被覆酸化マグネシウムであって、

上記表面被覆水酸化アルミニウムは、有機系カップリング剤で表面被覆された水酸化アルミニウムであり、

上記表面被覆酸化マグネシウムは、不活性化させた酸化マグネシウムであるマグネシアクリンカーを無機物および/または有機物で表面被覆した酸化マグネシウムである

ことを特徴とする請求項1又は請求項2に記載の放熱構造体。

【請求項4】

上記熱伝導性エラストマー層を構成する上記組成物の伸び率は、100%以上である

ことを特徴とする請求項1〜3のうちいずれか一項に記載の放熱構造体。

【請求項5】

上記熱伝導性エラストマー層を構成する上記組成物の熱伝導率は、1.0W/m・K以上である

ことを特徴とする請求項1〜4のうちいずれか一項に記載の放熱構造体。

【請求項6】

上記熱伝導性エラストマー層を構成する上記組成物の体積抵抗率は、1.0×1010Ω・cm以上である

ことを特徴とする請求項1〜5のうちいずれか一項に記載の放熱構造体。

【請求項7】

上記熱伝導性エラストマー層を構成する上記組成物には、上記水添熱可塑性スチレン系エラストマー(E)100質量部に対して、アクリル変性ポリテトラフルオロエチレンが1〜20質量部添加されている

ことを特徴とする請求項1〜6のうちいずれか一項に記載の放熱構造体。

【請求項8】

射出成形金型内に上記アンダーカット手段を具備している放熱要素をインサートした状態で、

上記熱伝導性エラストマー層を構成する上記組成物を射出成形し、

上記組成物の溶融物を上記放熱要素のアンダーカット手段に付き回らせる

ことを特徴とする請求項1〜7のうちいずれか一項に記載の放熱構造体の製造方法。

【請求項1】

放熱要素と、

上記放熱要素と高温物体との間に介在せしめられる熱伝導性エラストマー層と、

からなり、

上記放熱要素と上記熱伝導性エラストマー層とは、上記放熱要素に具備されているアンダーカット手段を介して一体化されており、

上記熱伝導性エラストマー層は、重量平均分子量15万〜50万、スチレン系単量体の含有割合が20〜50質量%である水添熱可塑性スチレン系エラストマー(E)100質量部、動粘度が40℃において50〜500センチストークス(cSt)のゴム用軟化剤100〜600質量部、及び、オレフィン系樹脂1〜100質量部、の混合物100体積部に対して、熱伝導性フィラーを40〜400体積部配合した組成物からなる

ことを特徴とする放熱構造体。

【請求項2】

上記放熱要素は、ヒートシンク又はヒートパイプである

ことを特徴とする請求項1に記載の放熱構造体。

【請求項3】

上記熱伝導性エラストマー層を構成する上記組成物中に配合される上記熱伝導性フィラーは、表面被覆水酸化アルミニウムおよび/または表面被覆酸化マグネシウムであって、

上記表面被覆水酸化アルミニウムは、有機系カップリング剤で表面被覆された水酸化アルミニウムであり、

上記表面被覆酸化マグネシウムは、不活性化させた酸化マグネシウムであるマグネシアクリンカーを無機物および/または有機物で表面被覆した酸化マグネシウムである

ことを特徴とする請求項1又は請求項2に記載の放熱構造体。

【請求項4】

上記熱伝導性エラストマー層を構成する上記組成物の伸び率は、100%以上である

ことを特徴とする請求項1〜3のうちいずれか一項に記載の放熱構造体。

【請求項5】

上記熱伝導性エラストマー層を構成する上記組成物の熱伝導率は、1.0W/m・K以上である

ことを特徴とする請求項1〜4のうちいずれか一項に記載の放熱構造体。

【請求項6】

上記熱伝導性エラストマー層を構成する上記組成物の体積抵抗率は、1.0×1010Ω・cm以上である

ことを特徴とする請求項1〜5のうちいずれか一項に記載の放熱構造体。

【請求項7】

上記熱伝導性エラストマー層を構成する上記組成物には、上記水添熱可塑性スチレン系エラストマー(E)100質量部に対して、アクリル変性ポリテトラフルオロエチレンが1〜20質量部添加されている

ことを特徴とする請求項1〜6のうちいずれか一項に記載の放熱構造体。

【請求項8】

射出成形金型内に上記アンダーカット手段を具備している放熱要素をインサートした状態で、

上記熱伝導性エラストマー層を構成する上記組成物を射出成形し、

上記組成物の溶融物を上記放熱要素のアンダーカット手段に付き回らせる

ことを特徴とする請求項1〜7のうちいずれか一項に記載の放熱構造体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−146929(P2012−146929A)

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願番号】特願2011−6122(P2011−6122)

【出願日】平成23年1月14日(2011.1.14)

【出願人】(000000505)アロン化成株式会社 (317)

【Fターム(参考)】

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願日】平成23年1月14日(2011.1.14)

【出願人】(000000505)アロン化成株式会社 (317)

【Fターム(参考)】

[ Back to top ]