生産システム

【課題】プリント基板の実装ラインにおいて、オペレータが対策処置を取らなくても、自動的に異常を予測し、修正することを可能にする。

【解決手段】はんだ印刷機3,はんだ印刷検査装置4,部品搭載機6−1〜6−3,実装検査装置7の設備データおよび検査結果を統計分析することで予測式を用いてはんだ外観検査装置10,X線検査装置11の検査結果であるはんだ付け状態の予測を行い、予測結果を元に自動的に異常を修正することで、オペレータが処置を講じることなく品質は安定化され、異常を防ぐことが可能になる。

【解決手段】はんだ印刷機3,はんだ印刷検査装置4,部品搭載機6−1〜6−3,実装検査装置7の設備データおよび検査結果を統計分析することで予測式を用いてはんだ外観検査装置10,X線検査装置11の検査結果であるはんだ付け状態の予測を行い、予測結果を元に自動的に異常を修正することで、オペレータが処置を講じることなく品質は安定化され、異常を防ぐことが可能になる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子部品を実装したプリント基板を製造する生産システムに関する。

【背景技術】

【0002】

電子部品をプリント基板に実装搭載する製造工程は、一般的に、プリント基板上にはんだペーストを印刷する印刷工程と、印刷されたはんだペーストの上に電子部品を搭載する実装工程と、プリント基板に印刷されたはんだペーストを加熱してはんだペーストを溶かし、プリント基板と電子部品をはんだで接合するはんだ付け工程などで構成されている。それぞれの工程には、はんだ印刷機,部品搭載機,リフロー炉が設けられ、それぞれの工程がコンベアにより接続され、表面実装部品搭載ラインが形成されている。

【0003】

近年、プリント基板を製造する各工程に、はんだペーストの印刷状態を検査するはんだ印刷検査装置や、プリント基板上に搭載された部品の搭載状態を検査する実装検査装置や、リフロー炉を通り電子部品が接合されたプリント基板のはんだ付け状態を検査するはんだ外観検査装置を、表面実装部品搭載ラインの各工程に設け、製品品質の安定化を図った生産システムが開発されている。

【0004】

この生産システムでは、例えば〔特許文献1〕に記載のように、検査装置によってはんだペーストの印刷状態や電子部品の搭載状態に異常が予測された場合、異常情報,対応方法をオペレータに指示する。また対応処置により異常を解消できなかった場合、異常の原因分析を行うようになっている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−194253号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上述のようなシステムを備えた実装ラインであれば、異常が発生した際に即座に原因を掴み対応することが可能である。しかしながら、〔特許文献1〕に記載のような従来のシステムは、異常発生の警告をオペレータに発して、オペレータが対応処置を行っているため、仮に異常が連続して発生した場合は、オペレータはその対処に労力を注ぎ込まなくてはならない。また、このような検査装置では異常が発生する恐れのある箇所の検出は難しく、後工程で異常が発見される場合もあった。このため、従来より、オペレータが処置を行わなくても、異常を予測し自動的に異常を修正することができるシステムが望まれていた。

【0007】

本発明の目的は、異常を予測し自動的に異常修正処置を行うことができる生産システムを提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明の生産システムは、プリント基板上にはんだペーストを印刷するはんだ印刷機と、印刷されたはんだ形状を検査するはんだ印刷検査装置と、プリント基板上の特定の位置のはんだを吸引,塗布するはんだ塗布装置と、電子部品をプリント基板上に実装する部品搭載機と、プリント基板上に実装された電子部品の状態を検査する実装検査装置と、プリント基板上のはんだペーストを加熱してはんだを溶かし電子部品とプリント基板を接合するリフロー炉と、プリント基板上の特定の箇所のはんだ付けするはんだ付け装置と、電子部品とプリント基板上のパッドを接合するはんだ付け状態を検査するはんだ外観検査装置と、外観では検査が不可能なはんだ付け状態を検査するX線検査装置を具備した実装ラインであって、前記各設備の設備データおよび検査結果により、異常が存在する場合は、該異常を前記実装ラインにおいて修復することを特徴とする。

【発明の効果】

【0009】

本発明によれば、各設備の設備データおよび検査結果から異常が予測されると、異常内容の通知およびはんだ塗布段階,はんだ付け段階で自動修正を行うことにより、オペレータが行う異常対応処置作業を軽減することができる。

【図面の簡単な説明】

【0010】

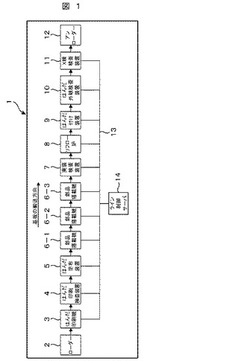

【図1】本発明の一実施例である生産システムの構成図。

【図2】生産システムの動作を示すフローチャート。

【図3】ライン制御サーバの構成図。

【図4】印刷工程の異常修正処理を示すフローチャート。

【図5】はんだ付け工程の予測,修正処理フローチャート。

【発明を実施するための形態】

【0011】

本発明の一実施例について図面に基づいて説明する。図1は、本実施例の生産システムの構成図、図2は生産システムの動作を示すフローチャート、図3はライン制御サーバの構成図、図4は印刷工程の異常修正処理を示すフローチャート、図5ははんだ付け工程の予測,修正処理フローチャートである。

【0012】

本実施例に係る生産システム1は、図1に示すように、実装ラインにプリント基板を供給するローダー2と、プリント基板上にはんだを印刷するはんだ印刷機3と、はんだ印刷機3により印刷されたはんだペーストの形状を検査するはんだ印刷検査装置4と、はんだ印刷状態に異常がある場合、異常箇所のはんだを吸引し、新たにはんだを塗布するはんだ塗布装置5と、はんだ印刷機3によりはんだペーストが印刷されたプリント基板に電子部品を搭載する部品搭載機6−1〜6−3と、部品搭載機6−1〜6−3によりプリント基板上に搭載された電子部品の状態を検査する実装検査装置7と、部品搭載機6−1〜6−3により電子部品が搭載されたプリント基板上のはんだペーストを加熱するリフロー炉8と、リフロー炉8により電子部品とプリント基板とを接合したはんだ付け状態に異常がある場合に、異常個所のはんだ付け状態を修正するはんだ付け装置9と、リフロー炉8により電子部品とプリント基板とを接合したはんだ付け状態を検査するはんだ外観検査装置10と、はんだ外観検査装置10では検査できない箇所のはんだ付け状態を検査するX線検査装置11と、リフロー炉8により電子部品がはんだ接合されたプリント基板を格納するアンローダー12と、はんだ印刷機3,はんだ印刷検査装置4,部品搭載機6−1〜6−3,実装検査装置7,リフロー炉8,はんだ外観検査装置10,X線検査装置11から設備データおよび検査結果を受信し、はんだ塗布装置5,はんだ付け装置9へ信号を送信するライン制御サーバ14とで構成されている。

【0013】

ここで、設備データとしては、例えば、はんだ印刷機3でははんだ印刷用の数値制御データ、部品搭載機6−1〜6−3では搭載条件等が該当する。

【0014】

ローダー2,はんだ印刷機3,はんだ印刷検査装置4,はんだ塗布装置5,部品搭載機6−1〜6−3,実装検査装置7,リフロー炉8,はんだ付け装置9,はんだ外観検査装置10,X線検査装置11,アンローダー12は、それぞれコンベアで接続され一つのラインとして形成されている。はんだ印刷機3,はんだ印刷検査装置4,はんだ塗布装置5,部品搭載機6−1〜6−3,実装検査装置7,リフロー炉8,はんだ付け装置9,はんだ外観検査装置10,X線検査装置11とライン制御サーバ14とは通信回線13を介して接続されている。

【0015】

生産システム1の動作について、図2を参照して説明する。

【0016】

ステップS101で、ローダー2は、生産システム1の実装ラインにプリント基板を供給する。実装ラインに供給されたプリント基板は、はんだ印刷機3に搬送される。プリント基板が搬入されると、ステップS102で、はんだ印刷機3は、プリント基板上にはんだペーストを印刷する。

【0017】

はんだ印刷機3の設備データは、通信回線13を介してライン制御サーバ14へ送られ保存される。はんだペーストが印刷されたプリント基板は、はんだ印刷検査装置4に搬送される。

【0018】

はんだペーストが印刷されたプリント基板が搬入されると、ステップS103で、はんだ印刷検査装置4は、プリント基板上に印刷されたはんだペーストの形状を検査する。印刷されたはんだペーストの形状に異常が存在する場合は、はんだ印刷検査装置4は、オペレータに異常を警告する。はんだペーストの形状の検査結果は通信回線13を介してライン制御サーバ14へ送られ保存される。印刷されたはんだペーストの形状を検査されたプリント基板は、はんだ塗布装置5に搬送される。

【0019】

印刷されたはんだペーストの形状を検査されたプリント基板が搬入されると、印刷されたはんだペーストの形状に異常がある場合は、ステップS104で、はんだ塗布装置5はライン制御サーバ14から修正指示を受信し、ステップS105で、印刷されたはんだペーストの異常箇所のはんだペーストを吸引し、新しくはんだペーストの塗布を行う。この時、印刷されたはんだペーストの修正の履歴は、ライン制御サーバ14に保存され、随時履歴を参照することが可能になっている。はんだ塗布装置5は、印刷されたはんだペースト形状の異常箇所の修正を行った場合、又はライン制御サーバ14から修正指示が送信されない場合は、プリント基板を部品搭載機6−1〜6−3に搬送する。

【0020】

印刷されたはんだペーストの形状が検査され、はんだペーストの形状に異常がある場合は、はんだペーストの形状を修正されたプリント基板が搬入されると、ステップS106,S107,S108で、部品搭載機6−1〜3は電子部品をプリント基板上に搭載する。電子部品が搭載されたプリント基板は、実装検査装置7に搬送される。

【0021】

電子部品が搭載されたプリント基板が搬入されると、ステップS109で、実装検査装置7は、プリント基板上に搭載されている電子部品の実装状態を検査する。

【0022】

実装状態に異常が存在する場合は、実装検査装置7は異常を警告し、オペレータに異常箇所の修正を促す。実装状態の検査結果は、通信回線13を介してライン制御サーバ14へ送られ、はんだ付け状態の予測処理を行い、はんだ付け状態に異常があると予測された場合は、ステップ110で、オペレータに予測された異常内容と対策方法を通知する。はんだ付け状態の予測処理動作の詳細は後述する。

【0023】

この時のはんだ付け状態の予測結果はライン制御サーバに保存され、随時履歴を参照することが可能である。搭載された電子部品の実装状態が検査されたプリント基板は、リフロー炉8に搬送される。

【0024】

搭載された電子部品の実装状態を検査されたプリント基板が搬入されると、ステップS111で、リフロー炉8は、プリント基板上のはんだペーストを加熱してはんだを溶かし電子部品とプリント基板を接合する。電子部品とプリント基板が接合されたプリント基板は、はんだ付け装置9へ搬送される。

【0025】

前述のはんだ付け状態予測処理により、異常が予測されている場合は、電子部品とプリント基板が接合されたプリント基板が搬送されると、ステップS112で、はんだ付け装置9はライン制御サーバ14から修正指示を受信し、プリント基板上のはんだ付け状態異常予測箇所をはんだ付けし直して、はんだ付け状態を修正する。このはんだ付け状態の修正の履歴はライン制御サーバ14に保存され、随時履歴を参照することが可能である。

【0026】

はんだ付け装置9は、はんだ付け状態の修正を行った場合、又ははんだ付け状態予測処理により異常が無いと予測された場合は、プリント基板をはんだ外観検査装置10へ搬送される。電子部品とプリント基板が接合されたプリント基板が搬入されると、ステップS113で、はんだ外観検査装置10は、プリント基板のはんだ付け状態を検査する。

【0027】

はんだ付け状態に異常が存在する場合は、はんだ外観検査装置10は異常を警告し、オペレータに異常箇所の修正を促す。はんだ付け状態の検査結果は、通信回線13を介してライン制御サーバ14へ送られ保存される。はんだ付け状態が検査されたプリント基板は、X線検査装置11へ搬送される。

【0028】

はんだ付け状態が検査されたプリント基板が搬入されると、ステップS114で、X線検査装置11は、プリント基板のはんだ外観検査装置10では検査できなかった不可視部分のはんだ付け状態を検査する。

【0029】

不可視部分のはんだ付け状態に異常が存在する場合は、X線検査装置11は、異常を警告しオペレータに異常個所の修正を促す。不可視部分のはんだ付け状態の検査結果は、通信回線13を介してライン制御サーバ14へ送られ保存される。ステップS115で、不可視部分のはんだ付け状態を検査されたプリント基板は、アンローダー12に搬送される。

【0030】

以上説明した工程により、電子部品が搭載されたプリント基板が製造される。

【0031】

このように、実装ラインの一連の工程の中で、はんだ印刷機3,はんだ印刷検査装置4,部品搭載機6−1〜6−3,実装検査装置7,はんだ外観検査装置10,X線検査装置11から設備データ及び検査結果をライン制御サーバ14に送信し、ライン制御サーバ14は、受信した設備データ及び検査結果から、はんだ外観検査装置10及びX線検査装置11の検査結果の予測を行っている。これにより、はんだ外観検査装置10及びX線検査装置11で検査するよりも前に、はんだ塗布装置5及びはんだ付け装置9によって、早い段階で事前に自動的に異常を修正することができる。

【0032】

ライン制御サーバ14の構成について、図3を参照にして説明する。

【0033】

ライン制御サーバ14は、検査結果格納部1401と、設備データ格納部1402と、修正履歴格納部1403と、予測結果格納部1404で構成されている。検査結果格納部1401は、はんだ印刷検査装置4の検査結果を格納する印刷状態格納部1405と、実装検査装置7の検査結果を格納する実装状態格納部1406と、はんだ外観検査装置10とX線検査装置11の検査結果を格納するはんだ付け状態格納部1407で構成され、設備データ格納部1402は、はんだ印刷機3の設備データを格納する印刷条件格納部1408と、部品搭載機6−1〜6−3の設備データを格納する実装条件格納部1409で構成され、修正履歴格納部1403は、はんだ塗布装置5が行う修正履歴を格納する印刷状態修正履歴格納部1410と、はんだ付け装置9が行うはんだ付け状態の修正履歴を格納するはんだ付け状態修正履歴格納部1411で構成され、予測結果格納部1404は、検査結果格納部1401と設備データ格納部1402に格納されているデータを用いてはんだ付け状態を予測した結果を格納するはんだ付け状態予測結果格納部1412を備えている。

【0034】

印刷状態の修正処理の動作について、図4を参照にして説明する。

【0035】

ステップS201で、はんだ印刷機3から印刷条件が記された設備データが、通信回線13を介してライン制御サーバ14に送信されると、ステップS202,ステップS203で、ライン制御サーバ14は、印刷条件格納部1408に設備データを格納する。

【0036】

ステップS204で、はんだ印刷検査装置4から印刷されたはんだペースト形状の検査結果が、通信回線13を介してライン制御サーバ14に送信されると、ステップS205,S206で、ライン制御サーバ14は印刷状態格納部1405に検査結果を格納する。ステップS207で、ライン制御サーバ14は、送信された検査結果に異常あるか否かを確認し、異常がある場合は、ステップS208で、異常内容および異常箇所を元に修正指示データを作成し、ステップS209で、修正指示内容を印刷状態修正履歴格納部1410へ保存する。S210,S211で、作成した修正指示データは、通信回線13を介してはんだ塗布装置5が受信し、はんだ塗布装置5は修正指示データを元に異常箇所の修正を行う。

【0037】

はんだ付け状態の予測,修正処理の動作について、図5を参照にして説明する。

【0038】

ステップS301で、部品搭載機6−1〜6−3から搭載条件が記された設備データが、通信回線13を介してライン制御サーバ14に送信されると、ステップS302,S303で、ライン制御サーバ14は実装条件格納部1408に設備データを格納する。ステップS304で、実装検査装置7から搭載された実装状態の検査結果が、通信回線13を介してライン制御サーバ14に送信されると、ステップS305,S306で、ライン制御サーバ14は実装状態格納部1406に検査結果を格納する。

【0039】

ステップS307で、ライン制御サーバ14は、印刷状態格納部1405,実装状態格納部1406,はんだ付け状態格納部1407に格納された検査結果から現在の危険度を計算し、個々の検査結果が異常値に近いか否かを判断する。危険度の計算は、理想的な形状の危険度を0%、実装検査装置7で設定されているしきい値の危険度を100%とした時の割合により計算され、危険度が70%を超えると異常値に近づいていると判断する。

【0040】

ステップS308で、危険度が70%を超える検査結果が複数ある場合は、ステップS309で、最新のデータと最も類似したデータを検査結果格納部1401,設備データ格納部1402に格納されている過去の事例から検索し、ステップS310で、最も類似した過去のデータのはんだ付け状態を予測値としてはんだ付け状態予測結果格納部1412に格納する。このように異常予測は、現在および過去の設備データや検査結果から統計解析手法を用いて算出する。

【0041】

ステップS311で、予測値に異常値が含まれているか否かを判断し、予測値に異常値が含まれている場合は、ステップS312で、最新データと類似した過去の異常情報、例えば異常内容および対策方法をオペレータに警告する。ステップS313で、異常内容および異常箇所を元に修正指示データを作成し、ステップS314で、修正指示内容をはんだ付け状態修正履歴格納部へ保存する。ステップS315,S316で、作成した修正指示データは、通信回線13を介してはんだ付け装置9が受信し、はんだ付け装置9は修正指示データを元に異常箇所の修正を行う。

【0042】

ステップS317,S18で、はんだ外観検査装置10又はX線検査装置11から、はんだ付け状態の検査結果が、通信回線13を介してライン制御サーバ14に送信されると、ステップS319,S320で、ライン制御サーバ14は、はんだ付け状態格納部1407に検査結果を格納する。

【0043】

このように、本実施例によれば、はんだ外観検査装置及びX線検査装置で検査するよりも前に、はんだ塗布装置及びはんだ付け装置によって、早い段階で事前に自動的に異常を修正することができる。

【0044】

なお、以上の説明では、はんだ塗布装置及びはんだ付け装置によって、早い段階で事前に自動的に異常を修正する場合を説明したが、頻度の高い方のはんだ塗布装置又ははんだ付け装置の一方によって異常を修正するようにしてもよい。

【符号の説明】

【0045】

1 生産システム

2 ローダー

3 はんだ印刷機

4 はんだ印刷検査装置

5 はんだ塗布装置

6−1〜6−3 部品搭載機

7 実装検査装置

8 リフロー炉

9 はんだ付け装置

10 はんだ外観検査装置

11 X線検査装置

12 アンローダー

13 通信回線

14 ライン制御サーバ

1401 検査結果格納部

1402 設備データ格納部

1403 修正履歴格納部

1404 予測結果格納部

1405 印刷状態格納部

1406 実装状態格納部

1407 はんだ付け状態格納部

1408 印刷条件格納部

1409 実装条件格納部

1410 印刷状態修正履歴格納部

1411 はんだ付け状態修正履歴格納部

1412 はんだ付け状態予測結果格納部

【技術分野】

【0001】

本発明は、電子部品を実装したプリント基板を製造する生産システムに関する。

【背景技術】

【0002】

電子部品をプリント基板に実装搭載する製造工程は、一般的に、プリント基板上にはんだペーストを印刷する印刷工程と、印刷されたはんだペーストの上に電子部品を搭載する実装工程と、プリント基板に印刷されたはんだペーストを加熱してはんだペーストを溶かし、プリント基板と電子部品をはんだで接合するはんだ付け工程などで構成されている。それぞれの工程には、はんだ印刷機,部品搭載機,リフロー炉が設けられ、それぞれの工程がコンベアにより接続され、表面実装部品搭載ラインが形成されている。

【0003】

近年、プリント基板を製造する各工程に、はんだペーストの印刷状態を検査するはんだ印刷検査装置や、プリント基板上に搭載された部品の搭載状態を検査する実装検査装置や、リフロー炉を通り電子部品が接合されたプリント基板のはんだ付け状態を検査するはんだ外観検査装置を、表面実装部品搭載ラインの各工程に設け、製品品質の安定化を図った生産システムが開発されている。

【0004】

この生産システムでは、例えば〔特許文献1〕に記載のように、検査装置によってはんだペーストの印刷状態や電子部品の搭載状態に異常が予測された場合、異常情報,対応方法をオペレータに指示する。また対応処置により異常を解消できなかった場合、異常の原因分析を行うようになっている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−194253号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上述のようなシステムを備えた実装ラインであれば、異常が発生した際に即座に原因を掴み対応することが可能である。しかしながら、〔特許文献1〕に記載のような従来のシステムは、異常発生の警告をオペレータに発して、オペレータが対応処置を行っているため、仮に異常が連続して発生した場合は、オペレータはその対処に労力を注ぎ込まなくてはならない。また、このような検査装置では異常が発生する恐れのある箇所の検出は難しく、後工程で異常が発見される場合もあった。このため、従来より、オペレータが処置を行わなくても、異常を予測し自動的に異常を修正することができるシステムが望まれていた。

【0007】

本発明の目的は、異常を予測し自動的に異常修正処置を行うことができる生産システムを提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明の生産システムは、プリント基板上にはんだペーストを印刷するはんだ印刷機と、印刷されたはんだ形状を検査するはんだ印刷検査装置と、プリント基板上の特定の位置のはんだを吸引,塗布するはんだ塗布装置と、電子部品をプリント基板上に実装する部品搭載機と、プリント基板上に実装された電子部品の状態を検査する実装検査装置と、プリント基板上のはんだペーストを加熱してはんだを溶かし電子部品とプリント基板を接合するリフロー炉と、プリント基板上の特定の箇所のはんだ付けするはんだ付け装置と、電子部品とプリント基板上のパッドを接合するはんだ付け状態を検査するはんだ外観検査装置と、外観では検査が不可能なはんだ付け状態を検査するX線検査装置を具備した実装ラインであって、前記各設備の設備データおよび検査結果により、異常が存在する場合は、該異常を前記実装ラインにおいて修復することを特徴とする。

【発明の効果】

【0009】

本発明によれば、各設備の設備データおよび検査結果から異常が予測されると、異常内容の通知およびはんだ塗布段階,はんだ付け段階で自動修正を行うことにより、オペレータが行う異常対応処置作業を軽減することができる。

【図面の簡単な説明】

【0010】

【図1】本発明の一実施例である生産システムの構成図。

【図2】生産システムの動作を示すフローチャート。

【図3】ライン制御サーバの構成図。

【図4】印刷工程の異常修正処理を示すフローチャート。

【図5】はんだ付け工程の予測,修正処理フローチャート。

【発明を実施するための形態】

【0011】

本発明の一実施例について図面に基づいて説明する。図1は、本実施例の生産システムの構成図、図2は生産システムの動作を示すフローチャート、図3はライン制御サーバの構成図、図4は印刷工程の異常修正処理を示すフローチャート、図5ははんだ付け工程の予測,修正処理フローチャートである。

【0012】

本実施例に係る生産システム1は、図1に示すように、実装ラインにプリント基板を供給するローダー2と、プリント基板上にはんだを印刷するはんだ印刷機3と、はんだ印刷機3により印刷されたはんだペーストの形状を検査するはんだ印刷検査装置4と、はんだ印刷状態に異常がある場合、異常箇所のはんだを吸引し、新たにはんだを塗布するはんだ塗布装置5と、はんだ印刷機3によりはんだペーストが印刷されたプリント基板に電子部品を搭載する部品搭載機6−1〜6−3と、部品搭載機6−1〜6−3によりプリント基板上に搭載された電子部品の状態を検査する実装検査装置7と、部品搭載機6−1〜6−3により電子部品が搭載されたプリント基板上のはんだペーストを加熱するリフロー炉8と、リフロー炉8により電子部品とプリント基板とを接合したはんだ付け状態に異常がある場合に、異常個所のはんだ付け状態を修正するはんだ付け装置9と、リフロー炉8により電子部品とプリント基板とを接合したはんだ付け状態を検査するはんだ外観検査装置10と、はんだ外観検査装置10では検査できない箇所のはんだ付け状態を検査するX線検査装置11と、リフロー炉8により電子部品がはんだ接合されたプリント基板を格納するアンローダー12と、はんだ印刷機3,はんだ印刷検査装置4,部品搭載機6−1〜6−3,実装検査装置7,リフロー炉8,はんだ外観検査装置10,X線検査装置11から設備データおよび検査結果を受信し、はんだ塗布装置5,はんだ付け装置9へ信号を送信するライン制御サーバ14とで構成されている。

【0013】

ここで、設備データとしては、例えば、はんだ印刷機3でははんだ印刷用の数値制御データ、部品搭載機6−1〜6−3では搭載条件等が該当する。

【0014】

ローダー2,はんだ印刷機3,はんだ印刷検査装置4,はんだ塗布装置5,部品搭載機6−1〜6−3,実装検査装置7,リフロー炉8,はんだ付け装置9,はんだ外観検査装置10,X線検査装置11,アンローダー12は、それぞれコンベアで接続され一つのラインとして形成されている。はんだ印刷機3,はんだ印刷検査装置4,はんだ塗布装置5,部品搭載機6−1〜6−3,実装検査装置7,リフロー炉8,はんだ付け装置9,はんだ外観検査装置10,X線検査装置11とライン制御サーバ14とは通信回線13を介して接続されている。

【0015】

生産システム1の動作について、図2を参照して説明する。

【0016】

ステップS101で、ローダー2は、生産システム1の実装ラインにプリント基板を供給する。実装ラインに供給されたプリント基板は、はんだ印刷機3に搬送される。プリント基板が搬入されると、ステップS102で、はんだ印刷機3は、プリント基板上にはんだペーストを印刷する。

【0017】

はんだ印刷機3の設備データは、通信回線13を介してライン制御サーバ14へ送られ保存される。はんだペーストが印刷されたプリント基板は、はんだ印刷検査装置4に搬送される。

【0018】

はんだペーストが印刷されたプリント基板が搬入されると、ステップS103で、はんだ印刷検査装置4は、プリント基板上に印刷されたはんだペーストの形状を検査する。印刷されたはんだペーストの形状に異常が存在する場合は、はんだ印刷検査装置4は、オペレータに異常を警告する。はんだペーストの形状の検査結果は通信回線13を介してライン制御サーバ14へ送られ保存される。印刷されたはんだペーストの形状を検査されたプリント基板は、はんだ塗布装置5に搬送される。

【0019】

印刷されたはんだペーストの形状を検査されたプリント基板が搬入されると、印刷されたはんだペーストの形状に異常がある場合は、ステップS104で、はんだ塗布装置5はライン制御サーバ14から修正指示を受信し、ステップS105で、印刷されたはんだペーストの異常箇所のはんだペーストを吸引し、新しくはんだペーストの塗布を行う。この時、印刷されたはんだペーストの修正の履歴は、ライン制御サーバ14に保存され、随時履歴を参照することが可能になっている。はんだ塗布装置5は、印刷されたはんだペースト形状の異常箇所の修正を行った場合、又はライン制御サーバ14から修正指示が送信されない場合は、プリント基板を部品搭載機6−1〜6−3に搬送する。

【0020】

印刷されたはんだペーストの形状が検査され、はんだペーストの形状に異常がある場合は、はんだペーストの形状を修正されたプリント基板が搬入されると、ステップS106,S107,S108で、部品搭載機6−1〜3は電子部品をプリント基板上に搭載する。電子部品が搭載されたプリント基板は、実装検査装置7に搬送される。

【0021】

電子部品が搭載されたプリント基板が搬入されると、ステップS109で、実装検査装置7は、プリント基板上に搭載されている電子部品の実装状態を検査する。

【0022】

実装状態に異常が存在する場合は、実装検査装置7は異常を警告し、オペレータに異常箇所の修正を促す。実装状態の検査結果は、通信回線13を介してライン制御サーバ14へ送られ、はんだ付け状態の予測処理を行い、はんだ付け状態に異常があると予測された場合は、ステップ110で、オペレータに予測された異常内容と対策方法を通知する。はんだ付け状態の予測処理動作の詳細は後述する。

【0023】

この時のはんだ付け状態の予測結果はライン制御サーバに保存され、随時履歴を参照することが可能である。搭載された電子部品の実装状態が検査されたプリント基板は、リフロー炉8に搬送される。

【0024】

搭載された電子部品の実装状態を検査されたプリント基板が搬入されると、ステップS111で、リフロー炉8は、プリント基板上のはんだペーストを加熱してはんだを溶かし電子部品とプリント基板を接合する。電子部品とプリント基板が接合されたプリント基板は、はんだ付け装置9へ搬送される。

【0025】

前述のはんだ付け状態予測処理により、異常が予測されている場合は、電子部品とプリント基板が接合されたプリント基板が搬送されると、ステップS112で、はんだ付け装置9はライン制御サーバ14から修正指示を受信し、プリント基板上のはんだ付け状態異常予測箇所をはんだ付けし直して、はんだ付け状態を修正する。このはんだ付け状態の修正の履歴はライン制御サーバ14に保存され、随時履歴を参照することが可能である。

【0026】

はんだ付け装置9は、はんだ付け状態の修正を行った場合、又ははんだ付け状態予測処理により異常が無いと予測された場合は、プリント基板をはんだ外観検査装置10へ搬送される。電子部品とプリント基板が接合されたプリント基板が搬入されると、ステップS113で、はんだ外観検査装置10は、プリント基板のはんだ付け状態を検査する。

【0027】

はんだ付け状態に異常が存在する場合は、はんだ外観検査装置10は異常を警告し、オペレータに異常箇所の修正を促す。はんだ付け状態の検査結果は、通信回線13を介してライン制御サーバ14へ送られ保存される。はんだ付け状態が検査されたプリント基板は、X線検査装置11へ搬送される。

【0028】

はんだ付け状態が検査されたプリント基板が搬入されると、ステップS114で、X線検査装置11は、プリント基板のはんだ外観検査装置10では検査できなかった不可視部分のはんだ付け状態を検査する。

【0029】

不可視部分のはんだ付け状態に異常が存在する場合は、X線検査装置11は、異常を警告しオペレータに異常個所の修正を促す。不可視部分のはんだ付け状態の検査結果は、通信回線13を介してライン制御サーバ14へ送られ保存される。ステップS115で、不可視部分のはんだ付け状態を検査されたプリント基板は、アンローダー12に搬送される。

【0030】

以上説明した工程により、電子部品が搭載されたプリント基板が製造される。

【0031】

このように、実装ラインの一連の工程の中で、はんだ印刷機3,はんだ印刷検査装置4,部品搭載機6−1〜6−3,実装検査装置7,はんだ外観検査装置10,X線検査装置11から設備データ及び検査結果をライン制御サーバ14に送信し、ライン制御サーバ14は、受信した設備データ及び検査結果から、はんだ外観検査装置10及びX線検査装置11の検査結果の予測を行っている。これにより、はんだ外観検査装置10及びX線検査装置11で検査するよりも前に、はんだ塗布装置5及びはんだ付け装置9によって、早い段階で事前に自動的に異常を修正することができる。

【0032】

ライン制御サーバ14の構成について、図3を参照にして説明する。

【0033】

ライン制御サーバ14は、検査結果格納部1401と、設備データ格納部1402と、修正履歴格納部1403と、予測結果格納部1404で構成されている。検査結果格納部1401は、はんだ印刷検査装置4の検査結果を格納する印刷状態格納部1405と、実装検査装置7の検査結果を格納する実装状態格納部1406と、はんだ外観検査装置10とX線検査装置11の検査結果を格納するはんだ付け状態格納部1407で構成され、設備データ格納部1402は、はんだ印刷機3の設備データを格納する印刷条件格納部1408と、部品搭載機6−1〜6−3の設備データを格納する実装条件格納部1409で構成され、修正履歴格納部1403は、はんだ塗布装置5が行う修正履歴を格納する印刷状態修正履歴格納部1410と、はんだ付け装置9が行うはんだ付け状態の修正履歴を格納するはんだ付け状態修正履歴格納部1411で構成され、予測結果格納部1404は、検査結果格納部1401と設備データ格納部1402に格納されているデータを用いてはんだ付け状態を予測した結果を格納するはんだ付け状態予測結果格納部1412を備えている。

【0034】

印刷状態の修正処理の動作について、図4を参照にして説明する。

【0035】

ステップS201で、はんだ印刷機3から印刷条件が記された設備データが、通信回線13を介してライン制御サーバ14に送信されると、ステップS202,ステップS203で、ライン制御サーバ14は、印刷条件格納部1408に設備データを格納する。

【0036】

ステップS204で、はんだ印刷検査装置4から印刷されたはんだペースト形状の検査結果が、通信回線13を介してライン制御サーバ14に送信されると、ステップS205,S206で、ライン制御サーバ14は印刷状態格納部1405に検査結果を格納する。ステップS207で、ライン制御サーバ14は、送信された検査結果に異常あるか否かを確認し、異常がある場合は、ステップS208で、異常内容および異常箇所を元に修正指示データを作成し、ステップS209で、修正指示内容を印刷状態修正履歴格納部1410へ保存する。S210,S211で、作成した修正指示データは、通信回線13を介してはんだ塗布装置5が受信し、はんだ塗布装置5は修正指示データを元に異常箇所の修正を行う。

【0037】

はんだ付け状態の予測,修正処理の動作について、図5を参照にして説明する。

【0038】

ステップS301で、部品搭載機6−1〜6−3から搭載条件が記された設備データが、通信回線13を介してライン制御サーバ14に送信されると、ステップS302,S303で、ライン制御サーバ14は実装条件格納部1408に設備データを格納する。ステップS304で、実装検査装置7から搭載された実装状態の検査結果が、通信回線13を介してライン制御サーバ14に送信されると、ステップS305,S306で、ライン制御サーバ14は実装状態格納部1406に検査結果を格納する。

【0039】

ステップS307で、ライン制御サーバ14は、印刷状態格納部1405,実装状態格納部1406,はんだ付け状態格納部1407に格納された検査結果から現在の危険度を計算し、個々の検査結果が異常値に近いか否かを判断する。危険度の計算は、理想的な形状の危険度を0%、実装検査装置7で設定されているしきい値の危険度を100%とした時の割合により計算され、危険度が70%を超えると異常値に近づいていると判断する。

【0040】

ステップS308で、危険度が70%を超える検査結果が複数ある場合は、ステップS309で、最新のデータと最も類似したデータを検査結果格納部1401,設備データ格納部1402に格納されている過去の事例から検索し、ステップS310で、最も類似した過去のデータのはんだ付け状態を予測値としてはんだ付け状態予測結果格納部1412に格納する。このように異常予測は、現在および過去の設備データや検査結果から統計解析手法を用いて算出する。

【0041】

ステップS311で、予測値に異常値が含まれているか否かを判断し、予測値に異常値が含まれている場合は、ステップS312で、最新データと類似した過去の異常情報、例えば異常内容および対策方法をオペレータに警告する。ステップS313で、異常内容および異常箇所を元に修正指示データを作成し、ステップS314で、修正指示内容をはんだ付け状態修正履歴格納部へ保存する。ステップS315,S316で、作成した修正指示データは、通信回線13を介してはんだ付け装置9が受信し、はんだ付け装置9は修正指示データを元に異常箇所の修正を行う。

【0042】

ステップS317,S18で、はんだ外観検査装置10又はX線検査装置11から、はんだ付け状態の検査結果が、通信回線13を介してライン制御サーバ14に送信されると、ステップS319,S320で、ライン制御サーバ14は、はんだ付け状態格納部1407に検査結果を格納する。

【0043】

このように、本実施例によれば、はんだ外観検査装置及びX線検査装置で検査するよりも前に、はんだ塗布装置及びはんだ付け装置によって、早い段階で事前に自動的に異常を修正することができる。

【0044】

なお、以上の説明では、はんだ塗布装置及びはんだ付け装置によって、早い段階で事前に自動的に異常を修正する場合を説明したが、頻度の高い方のはんだ塗布装置又ははんだ付け装置の一方によって異常を修正するようにしてもよい。

【符号の説明】

【0045】

1 生産システム

2 ローダー

3 はんだ印刷機

4 はんだ印刷検査装置

5 はんだ塗布装置

6−1〜6−3 部品搭載機

7 実装検査装置

8 リフロー炉

9 はんだ付け装置

10 はんだ外観検査装置

11 X線検査装置

12 アンローダー

13 通信回線

14 ライン制御サーバ

1401 検査結果格納部

1402 設備データ格納部

1403 修正履歴格納部

1404 予測結果格納部

1405 印刷状態格納部

1406 実装状態格納部

1407 はんだ付け状態格納部

1408 印刷条件格納部

1409 実装条件格納部

1410 印刷状態修正履歴格納部

1411 はんだ付け状態修正履歴格納部

1412 はんだ付け状態予測結果格納部

【特許請求の範囲】

【請求項1】

プリント基板上にはんだペーストを印刷するはんだ印刷機と、印刷されたはんだ形状を検査するはんだ印刷検査装置と、プリント基板上の特定の位置のはんだを吸引,塗布するはんだ塗布装置と、電子部品をプリント基板上に実装する部品搭載機と、プリント基板上に実装された電子部品の状態を検査する実装検査装置と、プリント基板上のはんだペーストを加熱してはんだを溶かし電子部品とプリント基板を接合するリフロー炉と、プリント基板上の特定の箇所のはんだ付けするはんだ付け装置と、電子部品とプリント基板上のパッドを接合するはんだ付け状態を検査するはんだ外観検査装置と、外観では検査が不可能なはんだ付け状態を検査するX線検査装置を具備した実装ラインであって、前記各設備の設備データおよび検査結果により、異常が存在する場合は、該異常を前記実装ラインにおいて修復することを特徴とする生産システム。

【請求項2】

前記はんだ印刷検査装置の検査結果によりはんだ印刷状態に異常が存在する場合は、はんだ塗布装置によってはんだ印刷の異常を修正する請求項1に記載の生産システム。

【請求項3】

前記はんだ印刷機とはんだ印刷検査装置と部品搭載機と実装検査装置の少なくとも一つの設備データおよび検査結果により、はんだ外観検査装置又はX線検査装置の検査結果を予測し、作業者に異常内容と対策方法を通知する請求項1に記載の生産システム。

【請求項4】

前記予測結果が異常がある場合は、はんだ付け装置によってはんだ付け状態の異常を修正する請求項3に記載の生産システム。

【請求項5】

前記異常発生を検出又は修正を行った履歴を記録,参照する請求項1に記載の生産システム。

【請求項1】

プリント基板上にはんだペーストを印刷するはんだ印刷機と、印刷されたはんだ形状を検査するはんだ印刷検査装置と、プリント基板上の特定の位置のはんだを吸引,塗布するはんだ塗布装置と、電子部品をプリント基板上に実装する部品搭載機と、プリント基板上に実装された電子部品の状態を検査する実装検査装置と、プリント基板上のはんだペーストを加熱してはんだを溶かし電子部品とプリント基板を接合するリフロー炉と、プリント基板上の特定の箇所のはんだ付けするはんだ付け装置と、電子部品とプリント基板上のパッドを接合するはんだ付け状態を検査するはんだ外観検査装置と、外観では検査が不可能なはんだ付け状態を検査するX線検査装置を具備した実装ラインであって、前記各設備の設備データおよび検査結果により、異常が存在する場合は、該異常を前記実装ラインにおいて修復することを特徴とする生産システム。

【請求項2】

前記はんだ印刷検査装置の検査結果によりはんだ印刷状態に異常が存在する場合は、はんだ塗布装置によってはんだ印刷の異常を修正する請求項1に記載の生産システム。

【請求項3】

前記はんだ印刷機とはんだ印刷検査装置と部品搭載機と実装検査装置の少なくとも一つの設備データおよび検査結果により、はんだ外観検査装置又はX線検査装置の検査結果を予測し、作業者に異常内容と対策方法を通知する請求項1に記載の生産システム。

【請求項4】

前記予測結果が異常がある場合は、はんだ付け装置によってはんだ付け状態の異常を修正する請求項3に記載の生産システム。

【請求項5】

前記異常発生を検出又は修正を行った履歴を記録,参照する請求項1に記載の生産システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−44012(P2012−44012A)

【公開日】平成24年3月1日(2012.3.1)

【国際特許分類】

【出願番号】特願2010−184551(P2010−184551)

【出願日】平成22年8月20日(2010.8.20)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

【公開日】平成24年3月1日(2012.3.1)

【国際特許分類】

【出願日】平成22年8月20日(2010.8.20)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

[ Back to top ]