Fターム[2G051AA37]の内容

光学的手段による材料の調査の特殊な応用 (70,229) | 調査・分析対象 (8,670) | 連続的に移送される連続体 (1,628) | 不透明シート (797) | 金属板材 (277)

Fターム[2G051AA37]に分類される特許

21 - 40 / 277

疵検出方法及び疵検出装置

【課題】被検査面の表面性状の影響を軽減して目的とする疵をより精度良く検出可能とする。

【解決手段】被検査面を撮影したカメラ2の撮像画像に基づき上記被検査面に存在する表面欠陥を検出する。上記撮像画像の少なくとも疵検出領域でハレーションが発生するように、上記撮影する被検査面に対し照射装置1から光を照射することを特徴とする。

(もっと読む)

端面検査方法および端面検査装置

【課題】積層体の端面に沿って上下向きのバリなどの欠陥部位を精度よく求める。

【解決手段】撮像画像データから積層体の領域を求め、積層体の領域の画像データを利用して最小二乗法により当該領域を矩形近似し、当該矩形と積層体の領域合わせ込み、積層体の領域からフィッティング後の領域の差分をとり、塗布物質の欠陥部位を求めるとともに、芯材の領域の画像データを利用して最小二乗法により当該領域を矩形近似して芯材の領域と合わせ込み、芯材の領域からフィッティング後の矩形領域の差分をとり、芯材の欠陥部位を求める。

(もっと読む)

表面検査装置の評価装置及び表面検査装置の評価方法

【課題】微小な表面欠陥を検査する表面検査装置に対して適切な校正を行うべく、信頼性の高い性能評価を行うことができる表面検査装置の評価装置及び表面検査装置の評価方法を提供する。

【解決手段】校正装置30は、表面検査装置10のリング照明11及びカメラ13を検査時の相対位置関係を保ったまま後退させて検査面1aから離反させ、そこに校正板40を配置する。このとき、校正板40からリング照明11までの距離を、検査時における検査面1aからリング照明11までの距離と同じにする。また、校正板40には、検査対象の微小表面欠陥と同等レベルの穴41を形成しておく。この状態で、カメラ13によって校正板40の表面画像を撮像し、検査時と同様の画像処理を行って、校正板40の穴41を適切に検査できているか否かを確認することで、表面検査装置10の検査性能を評価する。

(もっと読む)

ピンホール検査装置

【課題】被検査物の比較的広い面積に光を照射して検査する場合であっても、ピンホールの場所によらず均一な検査感度で精度よくピンホールの有無を検査することができるピンホール検査装置を提供する。

【解決手段】複数の光源それぞれの輝度を互いに独立に複数階調で調整可能な光照射装置40と、光照射装置40の複数の光源によって面状に照射される照射光を検出する光源調整用の光検出装置30と、光源調整用の光検出装置30の検出結果に基づいて、光照射装置40の複数の光源によって面状に照射される照射光の光量が照射面において均一になるように前記複数の光源それぞれの輝度を複数階調で調整する制御部100と、制御手段100によって前記複数の光源の輝度が調整された光照射装置40から面状に照射され被検査物10を透過した漏れ光を検出するピンホール検査用の光検出装置31とを備える。

(もっと読む)

鋼板の表面疵検査装置

【課題】ハングアップ及びオーバースペックを抑制しつつ、鋼板製造ラインにおいて鋼板の表面疵の検査を適切に行うことができる鋼板の表面疵検査装置を提供する。

【解決手段】1つの鋼板製造ライン1上に複数の表面疵検査装置を配置し、各配置位置において鋼板2の表面疵を検出する。このとき、上流側に配置した表面疵検査装置で検出した表面疵を含む領域をマスク領域とした連続マスク画像を作成し、下流側に配置した表面疵検査装置では、撮像装置で撮像した鋼板2の表面画像(鋼板連続画像)において上記マスク領域をマスクした後、弁別処理により表面疵を判別する。

(もっと読む)

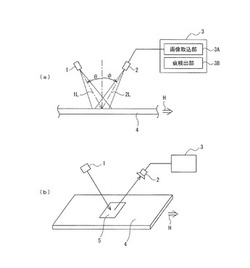

表面検査装置

【課題】簡便かつ安価な装置構成で、搬送方向に直交する幅方向の全幅に亘って均一な検査を行うことができる表面検査装置を提供する。

【解決手段】長手方向に搬送される長尺状の酸洗鋼板1の表面に対して、照射光が搬送方向と直交する幅方向に平行なライン状であって、かつ、該酸洗鋼板1表面上で全幅に亘って搬送方向に互いにラップするように照射する2台のライン状拡散照明2,3と、酸洗鋼板1表面上で照射光がラップする領域ELを撮像する1台以上のエリアセンサカメラ4と、エリアセンサカメラ4を酸洗鋼板1の全幅をカバーするように幅方向に往復移動させるカメラ移動手段5とを備える。

(もっと読む)

表面欠陥検出装置および表面欠陥検出方法

【課題】地合の変動による表面画像における輝度の度数分布に適合した閾値を設定することにより、表面欠陥の検出精度を向上させる。

【解決手段】撮像により得られた画像における平均輝度、標準偏差輝度、最大輝度および最小輝度に基づき、該画像の輝度の度数分布についての特徴量を算出する特徴量算出部42と、算出された特徴量に基づき輝度の閾値を設定する閾値設定部43と、設定された閾値に基づき撮像により得られた画像における欠陥画素を検出する欠陥検出部45と、を備える。

(もっと読む)

高温自動探傷装置

【課題】傷部の検出精度を向上させた高温自動探傷装置を提供する。

【解決手段】被検査体2を搬送する搬送工程3と、この搬送工程3の中途部に設け、被検査体2を高周波誘導過熱コイル内に通過させて、被検査体2の表層部に渦電流を流して加熱し、表層部に温度変化を与える加熱工程4と、この加熱工程4により加熱後の表層部を検出装置7で探傷するとともに、検出装置7から取得した画像を画像処理することで表層部の傷部の有無を判定する探傷工程5とを備え、探傷工程5は、加熱工程4の前側に、表層部上のスケールを除去するデスケール装置10および渦電流を流す前の表層部の傷部を探傷する検出装置6を、それぞれ被検査体2の搬送方向順に設置し、被検査体2を、加熱工程4前後の両検出装置6,7から得た、渦電流を流す前後の表層部の画像を解析することにより、表層部の探傷を行う。

(もっと読む)

表面欠陥検査装置

【課題】被検査面の微小な表面欠陥を地合ノイズの影響を受けずに安定して検査することのできる表面検査装置を提供する。

【解決手段】光源2から鋼板1の表面に照射された照明光の反射光を受光して鋼板表面の画像信号を得る撮像装置3の空間分解能を0.2mm以下にするとともに、照射位置での鋼板1の法線方向1aを基準として撮像装置3を光源2と同じ側に配置し、かつ光源2から鋼板表面への照明光の入射角度αを60°〜80°の間の角度に設定するとともに、撮像装置3の受光角度β1を20°〜αの間の角度に設定した。

(もっと読む)

シート材端部の観察評価装置及び方法

【課題】シート材の端面を幅方向及び厚み方向から観察する際、いずれの方向も、観察される画像が視野から外れず、常に合焦状態で観察する。

【解決手段】シート材端部の観察装置1又は方法において、観察部3はシート材10の幅方向端部を視野に含む第1の観察手段31と、厚み方向端部を視野に含む第2の観察手段32とを備え、端部位置検出部は、第1の観察手段の観察視野内の基準点とシート材の幅方向端部との幅方向位置ずれ量を検出する幅方向端部位置ずれ量検出部と、第2の観察手段の観察視野内の基準点とシート材の厚み方向端部との厚み方向位置ずれ量を検出する厚み方向端部位置ずれ量検出部とを備え、移動部はシート材の幅方向に相対移動可能な幅方向移動機構42と、厚み方向に相対移動可能な厚み方向移動機構41とを含み、制御部9は検出したシート材端部の位置ずれ量に基づいて、幅方向及び厚み方向移動機構を制御することを特徴とする。

(もっと読む)

塗工装置、塗工方法、電池の製造方法

【課題】2層塗工において基材側に形成される層の塗布状態を検査することができる塗工装置、塗工方法、電池の製造方法を提供すること。

【解決手段】本発明の一態様は、搬送される銅泊30に対しダイ10からバインダ液32と負極ペースト36を排出してバインダ層34に重ねて負極ペースト層38を形成する塗工装置1において、ダイ10におけるバインダ液32が排出される第1排出口22を形成する中仕切部18の内部にバインダ層34を検査する検査機構12が設けられていること、を特徴とする。

(もっと読む)

表面検査装置

【課題】被検査体の移動速度が大幅に変化する場合でも、被検査体上の疵を安定して検出する。

【解決手段】移動する被検査体2から反射された光を受光するラインセンサカメラ1と、ラインセンサカメラ1から一定周期で出力される撮像信号を一時記憶する撮像信号用バッファ6と、被検査体2の移動距離を検出するロータリエンコーダ9と、ロータリエンコーダ9によって検出された被検査体2の移動距離が所定間隔に達した時点で、撮像信号用バッファ6に一時記憶されている撮像信号を読み出す制御を行う画像取り込み制御ユニット8bと、撮像信号用バッファ6から読み出された撮像信号から被検査体の表面の疵候補点を検出する疵検出部とを備える表面検査装置。

(もっと読む)

シート材端部の観察評価装置及び方法

【課題】 高価な位置検出器を取り付けることなく、シート材端部の観察画像が常に最適状態にある観察装置及び方法、並びに、観察画像を用いた評価結果にばらつきが生じることを防ぐことができる観察評価装置及び方法を提供する。

【解決手段】 連続搬送されるシート材端部を第1及び第2の観察手段を用いて観察評価する装置及び方法において、

第1の観察手段は、シート材の幅方向端部を視野に含み、厚み方向にシート材端部との距離が変更可能な第1の観察手段位置変更機構に取り付けられ、

第2の観察手段は、シート材の厚み方向端部を視野に含み、幅方向にシート材端部との距離が変更可能な第2の観察手段位置変更機構に取り付けられており、

第1及び第2の観察手段での観察情報に基づき、シート材の幅及び厚み方向端部の位置を検出し、第1及び第2の観察手段位置変更機構を制御することを特徴とするシート材端部の観察評価装置及び方法である。

(もっと読む)

表面検査装置のシェーディング補正方法

【課題】シェーディングの状態や、その雑音成分が変化しても、リアルタイムにシェーディング補正が可能な表面検査装置のシェーディング補正方法を提供することを目的とする。

【解決手段】予め記憶された前回走査時までの走査検出信号で生成した第1のシェーディング補正信号s8を元にして閾値信号s3、s4を生成し、今回の走査時の走査検出信号s1に含まれる欠陥部に対応する位置の信号値を第1のシェーディング補正信号s8で置換してアルタイムに補正走査信号s6を求め、今回の走査時の走査検出信号を正規化するようにしたことを特徴とする表面検査装置のシェーディング補正方法。

(もっと読む)

湿式蛍光磁粉探傷試験に用いる検査液における各成分濃度の測定方法および測定装置

【課題】検査液中の分散剤および蛍光磁粉の濃度を簡単な方法で同時に測定でき、かつそれら濃度を瞬時かつ高精度に測定可能とした、測定精度および作業性を向上させた湿式蛍光磁粉探傷試験に用いる検査液の成分濃度の測定方法および測定装置を提供する。

【解決手段】被検査体の磁化した金属の表面に、少なくとも蛍光磁粉を混合してなる検査液を接触させ、表面の傷部に蛍光磁粉を集合および付着させることによって、傷部を探傷する湿式蛍光磁粉探傷試験に用いる検査液の成分濃度の測定方法および測定装置では、検査液を透明な測定具3に導入し、光源4の光を、測定具3の一側方から検査液に照射して得られた透過光および励起して発光した可視光を用い、透過光を検出する紫外線検出器5の検出値および励起して発光した可視光を検出する蛍光輝度検出器6の検出値に基づいて、分散剤の濃度を測定する。

(もっと読む)

表面欠陥検査装置

【課題】金属帯の幅方向に配列された複数台の撮像装置に故障などの異常が生じたことを正確に検出して表面欠陥の見逃し等を防止することのできる表面欠陥検査装置を提供する。

【解決手段】表面欠陥検査装置2は、撮像装置3〜6と、その撮像領域に照明光を照射する照明装置7と、撮像装置により撮像された画像を記憶する画像メモリ9と、画像メモリに記憶された画像を画像処理して金属帯1の表面欠陥を検出する欠陥検出装置10とを備え、さらに、画像メモリに記憶された画像から金属帯のエッジを検出するエッジ検出部16と、検出されたエッジから金属帯の板幅を算出する板幅算出部17と、撮像装置から出力された画像信号の平均輝度レベルを算出する平均輝度算出部18と、算出された板幅を金属帯の真の板幅情報と比較すると共に算出された平均輝度レベルを閾値レベルと比較して撮像装置3〜6の異常を判断する異常判断部19とを有してなる異常検出装置15を備えている。

(もっと読む)

溶融金属メッキ鋼板のドロス欠陥検査装置およびドロス欠陥検査方法

【課題】溶融金属メッキ鋼板のドロス欠陥を地合ノイズや軽度の欠陥と分離して、安定して検査することができる検査装置を提供する。

【解決手段】抽出された欠陥をドロス欠陥とその他の欠陥に分類する欠陥判定手段(欠陥判定装置18)を有しており、照明手段(投光器12)から発せられる光の鋼板1表面に対する入射角が、鋼板1の法線方向に対して50°から80°の間の角度に設定されているとともに、撮像手段(撮像器14)を鋼板1の法線に対して照明手段(12)と同じ側に配置し、かつ、撮像手段(14)が受光する光の受光角が、鋼板1の法線方向に対して0°から40°の間の角度に設定されている。該欠陥判定手段(18)は、抽出された欠陥を、該欠陥の面積、該欠陥の画像輝度、および該欠陥の形態のうちの少なくとも1つに基づいて、ドロス欠陥とその他の欠陥に判定することが好ましい。

(もっと読む)

鋼板表面検査方法および装置

【課題】鋳造直後の鋼板に発生する微細な欠陥を確実に検出することができる、鋼板表面検査方法および装置を提供することを課題とする。

【解決手段】鋳造直後の鋼板に微細なミストをスプレーし表面を冷却するためのミストスプレーノズルと、冷却中又は冷却直後の冷却部分からの放射光を撮像する撮像装置と、撮像した画像を画像処理することにより前記鋼板に生じた欠陥を検出する信号処理装置とを具備する。

(もっと読む)

表面欠陥検査方法及びその装置

【課題】群発すると問題となる微小欠陥について、顧客側の要求品質に応じた格付けをすることを可能にした表面欠陥検査方法及びその装置を提供する。

【解決手段】被検査体の表面を検査し、その検査信号から欠陥判定のための特徴量を検出し、該特徴量から欠陥の種別及び程度を判定する表面欠陥検査方法において、欠陥の種別及び程度に基づいて被検査体を単位面積毎に分割して形成される各領域の欠陥数を計算する工程と、欠陥数と欠陥数閾値とを比較して等級を判定し、各単位面積領域の代表欠陥及び代表等級を決定するとともに、代表等級が被検査体に混入する群発欠陥の欠陥混入率を演算する工程と、演算結果と予め設定された欠陥混入率の許容範囲とに基づいて被検査体の合否判定を行うことにより、群発欠陥による被検査体の格付けを行う工程とを備える。

(もっと読む)

車両鋼板における化成被覆率の簡易計測方法及びその装置

【課題】化成被覆率を高精度・短時間で測定が可能な車両鋼板における化成被覆率の簡易計測方法及びその装置を提供する。

【解決手段】化成被膜が表面に被覆された車両鋼板の化成被覆率を計測する簡易計測方法であって、前記車両鋼板表面に光を所定の照射角度で照射し、当該車両鋼板表面から所定の受光角度で反射される正反射成分を用い、前記正反射成分を含む反射強度と前記正反射成分を含まない反射強度の比を得ることにより、前記車両鋼板における化成被膜の被覆率を計測する。

(もっと読む)

21 - 40 / 277

[ Back to top ]