Fターム[2G051AB12]の内容

光学的手段による材料の調査の特殊な応用 (70,229) | 調査・分析パラメータ (9,064) | 塗装状態 (247)

Fターム[2G051AB12]に分類される特許

141 - 160 / 247

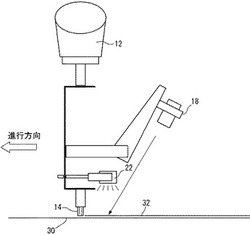

ロボット追従式画像検査装置

【課題】自動車用窓ガラスのプライマ塗布領域のような帯状の検査対象領域について、プライマ塗布状態等の検査対象を効率良く高精度で検査できるようにすることである。

【解決手段】検査対象物30上の帯状の検査対象領域を撮影して、この撮影した画像から検査する画像検査装置であって、撮影装置18および該撮影装置18が撮影する検査対象領域を照明する照明装置22を取付けたロボットハンド12と、該ロボットハンド12に取付けられた撮影装置18と照明装置22を検査対象領域上に設定された経路に沿って移動させるロボットハンド移動手段と、該ロボットハンド移動手段により前記撮影装置18が検査対象領域上の経路に沿って移動する際に該検査対象領域を連続撮影して画像を取得する画像取得手段とを備える。

(もっと読む)

塗装不良検査方法

【課題】紫外線吸収性のクリア塗膜の塗装不良を検出するにあたり、前記塗装不良を確実に検出することができる塗装不良検査方法を提供する。

【解決手段】紫外線吸収性のクリア塗膜が形成された基材1の塗装面に向けて光源2から紫外線を照射する。前記塗装面の所定の計測領域5からの反射光の強度を計測器3によって計測する。その計測結果に基づいて、クリア塗膜が形成されていることによる反射光の強度低減の有無を判別して塗装不良を検出する。前記計測領域5が、基材1への紫外線の入射角の変化に起因するクリア塗膜が形成されている状態とクリア塗膜が形成されていない状態との間での反射光の強度の大小の逆転が生じていない計測可能領域4と重なるようにする。

(もっと読む)

ロール状シート加工品の薄膜コート未塗工部の検査方法および検査装置

【課題】ロール状シート加工品の全面に対して、薄膜コート未塗工部を検出する検査方法および検査装置を提供する。

【解決手段】ロール状原反を連続シートとして巻き出しながら薄膜コートを施してロール状シート加工品として巻き取る段階を有する加工工程において、連続シートの薄膜コート未塗工部を検査する検査装置であって、赤色LEDの面発光光源を照明光源として、連続シートの薄膜コート面の直上から同軸落射、または斜め上方から照射する照明光照射手段と、前記連続シートの薄膜コート面を撮像する撮像手段と、前記撮像手段で得られた画像データに対して画像処理を行い、薄膜コート未塗工部を検出する画像処理手段を備えることを特徴とする、薄膜コート未塗工部検査装置。

(もっと読む)

塗装ムラ評価装置

【課題】熟練検査員を要することなく、塗装ムラを精度よく判定評価することのできる塗装ムラ評価装置を提供する。

【解決手段】塗装ムラ評価装置10は、受光手段3にて受光された受光データを使用して演算を実行する演算手段6を車輪付きのボディ1に内蔵したものであり、演算手段では、塗装ムラ評価装置を塗装面上で所定距離移動させた際の所定間隔ごとの受光データを読み込むとともに、この所定距離の移動を複数回実行して第1の移動平均値を求め、間隔を変化させて第n−1、第nの移動平均値を求めるステップ、移動平均値の差分値n−1、n−2、・・・・、1を求め、各移動平均値の差分値の標準偏差n−1’、n−2’、・・・・、1’を求めるステップ、該標準偏差の中から任意に2つの標準偏差を取り出して長波長側のムラ特性値および短波長側のムラ特性値とし、塗装ムラの有無領域をそれぞれ求めるステップと、を実行する。

(もっと読む)

表面検査装置及び表面検査方法

【課題】ロボットの数を増やすことなく検査の所要時間短縮を実現する、表面検査装置及び検査方法を提供する。

【解決手段】表面検査装置1は、被検査面への照明手段21とCCDカメラ22とを備えたロボットアーム23と、CCDカメラ22の撮像信号に基づいて被検査面上の欠陥を検出し出力する検査結果出力部3とを備え、所定の検査ルートに沿ってロボットアーム23に照明手段21及びCCDカメラ22を移動させつつ所定の複数の撮像地点で撮像させる動作処理部と、所定の複数の撮像地点の座標データと撮像を行う順番とを格納したデータベース4とを有し、検査結果出力部3は、撮像が行われる順番をキーとして一の撮像信号と一の座標データとを関連付け、この撮像信号が得られた被検査面上の位置を特定する。

(もっと読む)

物体の表面の光学的な検査方法および検査装置

物体(16)の表面(17)を光学的に検査するために、所定周期(36)で少なくとも広範囲に連続的に変化する光度配列(34)を形成する所定数の明るいストライプおよび暗いストライプ(30,31,32,33)を備えるパターン(26,28)を準備する。前記光度配列(34)が前記表面(17)にあたるように、ストライプパターン(26,28)に対して相対的な第1位置に物体(16)を位置決めする。第1位置に配置した撮像ユニット(42)により、表面(17)にあたる光度配列(34)を含めて表面(17)の第1画像(66)を撮影する。次いで表面(17)に対して相対的に光度配列(34)をずらし、表面(17)の少なくとも1つの別の画像を撮影する。画像に関係して、表面(17)の特性を決定しる。本発明の一態様によれば、光度配列(34)を空間的に定置に保持し、表面(17)を有する物体(16)をずらす。第2位置に配置した撮像ユニット(44,46,48)により、さらに少なくとも1つの別の画像を撮影する。第1および第2位置を、相互に所定間隔をおいて設け、この所定間隔は所定距離に等しい。  (もっと読む)

(もっと読む)

ラインセンサカメラの相対位置調整方法

【課題】ムラ検査装置におけるラインセンサカメラの位置調整を容易に行う。

【解決手段】ムラ検査装置は、基板9aが載置されるとともに移動可能なステージ21、線状の照明領域に照明光を照射する光照射部3およびラインセンサカメラ4を備え、ラインセンサカメラ4の位置調整時には、基準撮像ライン80aの両側に、基準撮像ライン80aに向かって漸次幅が減少する暗部である複数の凸状領域を基準撮像ライン80aに平行に配列して有するチャート8が基板9a上に配置される。ラインセンサカメラ4による撮像ラインが基準撮像ライン80aに対して傾斜していたりずれている場合は、ラインセンサカメラ4の出力の輝度分布に幅の異なる、または、幅の広い低輝度部が現れる。これにより、ラインセンサカメラ4の傾きや前後位置のずれを容易に把握することができ、ラインセンサカメラ4の位置調整を容易に行うことができる。

(もっと読む)

フィルムの欠陥検査装置及び方法

【課題】光学補償フィルム等の僅かな厚みムラや塗工ムラを検出できるようにする。

【解決手段】連続的に搬送される検査対象フィルム7の下側の面に光源部15を配してあり、検査対象フィルム7に光を照射する。検査対象フィルム7からの透過光を受光する受光器16は、検査対象フィルム7を俯瞰するように配置されており、その光軸Pとフィルム7に垂直な基準線(法線)Lnと交差角度θ1が与えられ、基準線Lnを回転中心として液晶層の遅相軸Lmを基準に回転角度θ2だけ回転してある。撮影レンズ16aと、検査対象フィルム7との間に凸レンズ21を配してあり、撮影レンズ16aとともにテレセントリック光学系を構成する。

(もっと読む)

感光ドラム用の外観検査装置

【課題】1本の感光ドラムに対する撮像回数を著しく減少させることが可能で、専門知識を有する技術者を必要とせずに簡易的に感光ドラムの外観検査を行うことができる取扱性のよい外観検査装置、さらには、感光ドラムの種類毎に光の波長を最適化させる等の調整が不要で操作性のよい外観検査装置を提供する。

【解決手段】被検査物である感光ドラム(W)に検査光を照射する光源を有する照明装置(1)と、この照明装置によって上記検査光が照らされている感光ドラムの表面を撮像する撮像装置(2)とを有し、上記感光ドラムにおける感光層の点欠陥や塗布ムラ等の異常の有無を検査する感光ドラム用の外観検査装置とした。上記撮像装置としては、上記感光ドラムを2次元に撮像する2次元撮像装置であって、上記撮像した上記感光ドラムの画像を表示する表示部(20)を有するものを用いた。

(もっと読む)

欠陥分類装置

【課題】主に半導体ウェハ及び液晶パネルのマクロ検査におけるレジストの塗付ムラや露光不良、キズ、塵埃の付着などの欠陥に関して、欠陥データの登録を必要とせず、より人間の判断に近い分類を可能にする欠陥分類装置を提供する。

【解決手段】被検体の画像を基に検出された欠陥の種類を判別する欠陥分類装置において、検出された欠陥領域の画像より特徴量を抽出する手段であって、少なくとも2つ以上の検出領域の配置形状に基づく特徴量を抽出する手段を含む特徴抽出手段102と、この特徴抽出手段102により抽出された特徴量に基づき、欠陥種を判別する推論判別手段106と、この推論判別手段106により判別された欠陥種が確定した領域を前記欠陥領域の画像から除外する確定領域除外手段107とを具備する。

(もっと読む)

蛍光ランプ検査装置

【課題】蛍光ランプの蛍光塗膜の検査において、検査精度の飛躍的な向上を図る。

【解決手段】蛍光ランプ検査装置1は、面発光光源2と、カメラ3と、画像処理装置4とを備える。画像処理装置4は、画像メモリ5、演算装置6を備え、演算装置6は判定手段17を有する。面発光光源2で光を照射された蛍光ランプ11は、面発光光源2とは反対側に設けられたカメラ3で撮像され、画像データが画像メモリ5に記憶される。記憶された画像データに対して、判定手段17は、欠け不良検査処理及び膜厚不良検査処理を実行する。両検査処理では、欠け不良や膜厚不良の異常部位を明部として、正常な部位を暗部として明確に区別することができる。その結果、ガラス管11表面の反射光の影響を受けてしまう従来技術と比較して、飛躍的に検査精度の向上を図ることができる。

(もっと読む)

剥離剤の検出及び測定システム、剥離剤の検出及び測定方法、ならびにプリンタ

【課題】 インクジェットプリンタ内の回転画像部材上の剥離剤を光学的に検出し、測定するシステムを提供する。

【解決手段】 システム10は、生成された光ビームを回転画像部材28に方向づけるように配されたコリメート光源又はコヒーレント光源14と、回転画像部材28によって反射された光ビームの一部から回転画像部材28の一部の画像を生成する画像センサ18と、画像センサ18によって生成された第1の画像と画像センサ18によって生成された第2の画像との差分を測定する画像差分器20と、画像差分器20に結合されており、2つの画像の差分を受け取って回転画像部材28上の剥離剤の測定値を生成する剥離剤測定値発生器24と、を含む。

(もっと読む)

表面特性の定量測定のための方法および装置

【課題】本発明は、表面特性の定量測定のための方法を提供し、解析されるべき表面(8)の、多数の測定値を含んでいる空間的に分解された画像が評価される。

【解決手段】この方法は、測定値によって特徴付けられ得る特定の物理的特性を表す画像の表面積(A)を決定するために、測定値を解析するステップと、この物理的特性の結果値(I)を決定するステップであって、この結果値は、測定値を解析することによって決定された表面積(A)全体の物理的特性の測定値の特徴である、ステップと、を包含し、結果値(I)は、決定された表面積(A)の大きさに対して出力されることを特徴とする。

(もっと読む)

メタリック塗装数値化方法および数値化装置

【課題】メタリック塗装の外観を数値化する。

【解決手段】メタリック塗装数値化装置は、標準的試料又は評価対象の試料のメタリック塗装面を拡大する顕微鏡、拡大されたミクロ画像を撮像する顕微鏡デジタルカメラ、ミクロ画像から第1の特徴量を抽出するミクロ画像解析手段41、標準的試料の第1の特徴量を記憶するデータベース(記憶手段40)、データベースに記憶された第1の特徴量と評価対象の試料から抽出された第1の特徴量とを比較して、評価対象の試料を判別する判別手段43を備える。第1の特徴量としては、メタリック塗装中の金属光沢の微小片であるフレークのサイズ、フレークの密度、フレークの浮き沈みの度合いを示す評価値、及びフレークの表面状態を示す評価値のうちの少なくとも1つが採用される。

(もっと読む)

表面検査装置

【課題】従来の表面検査装置では、塗装表面が曲面であると表面検査装置の検査視野を非常に小さくする必要があり、塗装表面を広い範囲にわたって検査する場合には多大な時間を要していた。また、表面検査装置における画像処理部の負担が大きく、処理時間が長くなってしまう傾向があった。

【解決手段】表面検査装置1は、明暗パターンが形成され、該明暗パターンにおける明部と暗部との境界部に明度のグラデーションを有する拡散光を、塗装表面90に照射する照射部12と、前記塗装表面90で反射した反射光を撮像するカメラ11と、前記撮像部にて撮像された撮像画像80を画像処理して前記塗装表面90のぶつ91を検出する画像処理装置50とを備え、前記画像処理装置50は、前記撮像画像80を微分処理する微分処理部52と、微分処理後の撮像画像80を2値化処理する2値化処理部53とを備える。

(もっと読む)

缶の内面検査方法

【課題】内面塗装された缶の内面状態を検査するにあたり、従来の検査方法では検出しにくかった塗装欠陥や内面の変化状況を検出可能として内面検査の精度向上を図る。

【解決手段】缶1の内面に施された塗装によって形成された塗膜が乾燥する前に、缶1の内面をカメラ32によって撮像して缶内面の画像データを得、この画像データに基づいて缶1の内面状態を判断する。塗装後の缶1の内面状態が正常である正常画像データを、濃淡差を表す階調数値に変換して予め保有しておき、この正常数値と、カメラ32によって得られた検査画像データに基づく数値とを比較して差異を見、その差異が所定範囲内である場合には良品、所定範囲外の場合には不良品と判別する。

(もっと読む)

透明塗布液の塗布具合の検査システム

【課題】本発明の目的は、透明塗布液に検出剤を添加せずに塗布具合を検査するシステムおよび方法を提供することにある。

【解決手段】本発明の検査システム10は、基材12および塗布液14から放射される赤外線を検知し、赤外線を基材12および塗布液14の表面温度に変換して画像を生成する赤外線サーモグラフ16と、その画像から塗布液14が基材12の所定位置に所定形状で塗布されているか否かを判断する判断手段18とを含む。塗布液14には何ら検出剤は添加しないで塗布液14の検査をおこなう。

(もっと読む)

蛍光体検査装置

【課題】作業効率を向上し、検査の高速化を図ることができる蛍光体検査装置を提供する。

【解決手段】従来の蛍光体検査装置と蛍光体印刷ずれ検査装置を一体化し、前段の蛍光体検査の検出結果を後段の蛍光体印刷ずれ検査において共有する。そして、検出された欠陥位置にカラーカメラを移動させ、自動的に欠陥位置の画像を撮像しモニタに表示する。このようにすることで、従来人手でガラス基板をラインから取り出し、欠陥を目視確認して最終判断を行っていた工程を省き、インラインでの最終判定を可能とする。

(もっと読む)

検査システムおよび検査に用いる不具合記録システム

【課題】搬送対象物の不具合箇所を修整者に簡単に指示することを可能とする検査システム、搬送対象物の不具合・修整履歴を管理可能な不具合記録システムを提供すること。

【解決手段】本発明では、搬送対象物の特定箇所を指示する指示部と、搬送対象物の撮像データを出力する撮像部とが検査エリアに載置される。撮像データに基づき搬送対象物の外観を表示する表示部を設ける。搬送対象物の不具合箇所が修整者により修整される修整エリアにおいて、不具合修整者の発声音声を受信し、取得する音声取得部とを載置し、さらに、指示部により指示された搬送対象物の特定箇所の位置情報を取得し、この位置情報に基づき搬送対象物の特定箇所を含む外観を撮像するように、撮像部の撮像位置を制御する。撮像部により出力された撮像データは、取得音声とを対応づけて記録する。

(もっと読む)

カラーフィルタ検査装置

【課題】インクジェットカラーフィルタのインク吐出ヘッドノズルのインク吐出量調整用データを高速に取得することと、生産時、検査装置にて常時ムラ状態を監視すること。

【解決手段】ラインカメラを用いた、インクジェットカラーフィルタのインク吐出ヘッドノズルのインク吐出量調整用データの高速取得方法および、インライン計測検査システムであって、インライン検査時にインクジェットカラーフィルタに対し、画素内の測定対象平均輝度データを算出し、条件出し時には、このデータを基に塗工装置にフィードバックをかけ、通常生産時には通常検査と併用し同輝度データをサンプリングすることで、塗工装置ヘッドノズルの状態を監視、ムラ異常を検出する。

(もっと読む)

141 - 160 / 247

[ Back to top ]