Fターム[2G051BB01]の内容

光学的手段による材料の調査の特殊な応用 (70,229) | 照明用光学系 (5,008) | 特定の配置、方向 (2,004)

Fターム[2G051BB01]の下位に属するFターム

Fターム[2G051BB01]に分類される特許

1,321 - 1,340 / 1,351

レンジ検査のための測定装置および方法

本発明は、レンジデータの取得および解析を用いて物体(1)の3次元の特性を測定するための画像化装置および方法に関する。画像化装置は、測定開始前に、レンジデータの取得および解析を構成するための手段と、画素を含む少なくとも1つのセンサ(5)を用いて上記の物体(1)の画像からの反射光を検出することによって、上記の物体(1)の画像を作成するための手段と、センサの画素単位で測定された作成画像から上記の物体(1)のレンジデータを取得するための手段と、取得したレンジデータをセンサの画素値から世界座標に較正するための手段と、レンジデータを一様に離隔されたグリッドに再サンプリングすることによって、較正されたレンジデータを矯正するための手段と、較正および矯正の施されたレンジデータを解析して、上記の物体(1)の3次元の特性を得るための手段と、を備える。  (もっと読む)

(もっと読む)

暗フィールド検査システム

サンプルを検査する装置は、サンプルの表面のエリアに光学放射を向けるように適応された放射ソースと、複数の像センサとを備えている。各像センサは、上記エリアから異なる各々の角度範囲へ散乱された放射を受け取って、上記エリアの各像を形成するように構成される。像プロセッサは、各像の少なくとも1つを処理して表面上の欠陥を検出するように適応される。  (もっと読む)

(もっと読む)

表面欠陥検査装置

【課題】分解能を落とすことなく画素のムダを最小限に抑えることができる表面欠陥検査装置を提供すること。

【解決手段】円筒表面等の局所的な凹凸部の検査測定において、被対象の稜線部を透過光にて観察する観察手段と、前記被対象と観察手段を相対的に移動する移動手段とを持ち、前記観察手段は照明手段と受光手段から成り、前記受光手段には稜線位置に焦点を合わせた結象光学手段を持つ1次元ラインセンサを用い、前記ラインセンサ配置を被対象稜線方向から傾けて配置することを特徴とする。

(もっと読む)

ウエハ検査方法及びシステム

【課題】光学的検出器によって被検領域の光学的画像を撮像し、被検構造を明確に識別可能とするウエハ検査方法及びシステムを提供すること。

【解決手段】被検領域の光学的画像の撮像が実行されるウエハ検査方法において、 ウエハに1つの層が形成される前に、第1の光学的画像25が撮像され、かつ当該層が少なくとも部分的に除去された後に第2の光学的画像26が撮像されること、及び前記第1の光学的画像と前記第2の光学的画像との対比によって、ウエハ表面の撮像された被検領域が検査されることを特徴とする。

(もっと読む)

外観検査用装置

【課題】 検査対象物の外観を確実に検査することができる外観検査用装置を提供する。

【解決手段】 第1の基台11は、鏡面状に加工された第1の円錐台面17を有しており、この第1の基台11には、第1の円錐台面17の中心軸線に沿って、円筒状の孔18が形成されている。この孔18には、第1の円錐台面17と同心軸状に、第2の基台12が配置される。第2の基台12の先端部は、円錐台形状となっており、鏡面状に加工された第2の円錐台面21を有している。そして、検査対象物7における外内周の端縁の全周が、第1の円錐台面17及び第2の円錐台面21に当接されて配置されている。また、照明器16には、複数の光源19が円周上に配列され、検査対象物7の上面7a、外周面7b或いは内周面7cに対して、直接光を照射する。この状態で検査対象物7をカメラ6によって撮像する。

(もっと読む)

積層フィルムの欠点検査装置

【課題】要求される検出されるべき欠点のサイズが小さくなったとしても、積層フィルムに欠点がある場合には、その存在を正確に検出することのできる積層フィルムの欠点検査装置を提供すること。

【解決手段】接着剤付き積層フィルムに存在する2種類以上の欠点を同時に検出する欠点検査装置であって、被検出部が反射率0〜20%のフィルム搬送ロール上にあり、該フィルム搬送ロール上にある接着剤付き積層フィルムに光を照射し、その反射光を電気信号に変換・処理することにより欠点を検出する機構を有してなることを特徴とする積層フィルムの欠点検査装置。

(もっと読む)

CCDカメラによる正反射式表面性状測定方法及びその装置

【課題】 正反射を起こす面を有する粗面物体の機能的表面性状を定量的に、かつ簡易に測定する。

【解決手段】 粗面物体の表面性状を測定する方法において、主として正反射を起こす面を有する粗面物体の表面に基準パターンを投影して該基準パターンの反射像のゆらぎを結像し、該反射像のゆらぎをCCDカメラで撮影し、該CCDカメラの映像信号を画像処理することにより前記反射像のゆらぎの輝度分布および該反射像のゆらぎの大きさを算出し、その値から粗面物体の表面性状を求める。反射像のゆらぎの大きさとして、輝度の振幅の標準偏差を用いることができる。

(もっと読む)

異物検査装置および異物検査方法

【課題】 レティクルやマスクなどパターンが形成された基板上の異物検査において、パターンからの散乱や回折光による誤検出を低減しながら、かつ、異物の見逃しも低減することができる異物検査装置および異物検査方法を提供する。

【解決手段】 検査対象基板1の表面に対して一定の偏光角を有するレーザ光Lを走査しながら照射する光源部2と、検査対象基板1の表面に形成されたパターンによる散乱/回折光を消光する光学手段11を設け、その出力信号Rmを検出する主検出器13と、前記散乱/回折光Rを透過する光学手段12を設け、その出力信号Rrを検出する参照用検出器14と、主検出器13の偏光成分出力から参照用検出器14の偏光成分を減算して差信号Dを求め、この差信号Dに含まれるパターンによる幅の広い信号Pad, Pbdと異物Aa,Abによる鋭いピークを持つ信号Aad, Abdをその周波数によって弁別して取出す信号処理部20とを有する。

(もっと読む)

表面形状の測定方法およびその装置

【課題】 低コストで、かつ短時間で、微細な凹凸まで正確に計測する。

【解決手段】 輝度の方向特性がなだらかに変化する配光特性を、面内の所定の領域において略均一に有し、かつ被検査体に光を照射ための再帰型反射スクリーン1と、被検査体6表面で反射する光を撮像して撮像画像を得るエリアセンサカメラ2と、撮像画像の濃度分布に基づいて被検査体の表面形状を測定する画像処理装置3とを含む。

(もっと読む)

傷の検出装置及びその方法

【課題】例えば、球面形状のフロントガラス又はその他の物質表面上の傷の信頼できる検出を実現すること

【解決手段】本発明は、物質、特にガラスの表面(2)上の傷を検出するための装置、及びそれに対応する方法に関する。該装置は、照明ユニット(3)と記録ユニット(4)を有する。前記照明ユニット(3)と前記記録ユニット(4)は、物質表面(2)上の走査線(6)を記録し、前記表面(2)に対して変位可能である。より正確に傷を特定するために、照明装置(3)は、少なくとも1つのライトストリップ(9)と好ましくは少なくとも1つの光源(16)を有する。前記ライトストリップ(9)は、前記走査線(6)を横切る平行光プールを生成する。前記プールは前記走査線(6)に沿って拡散又は疑似拡散となる。前記光源(16)は、前記走査線(6)を横切る拡散光又は疑似拡散光を生成する。

(もっと読む)

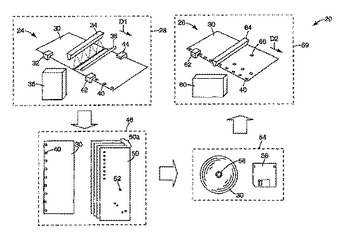

材料のウェブ上の欠陥の自動マーキング用装置および方法

ウェブ上の異常領域の識別を第1の時間および場所で行うことが可能であるとともに、実際の欠陥の定位およびマーキングが第2の時間および場所で可能であるウェブ(30)の特徴付けのためのシステム(20)。  (もっと読む)

(もっと読む)

複合建造物の欠陥位置を示すために光を用いるシステムおよび方法

複合建造物上の損傷および欠陥の位置を示すための光を用いる方法は、一般に、複合建造物上の1つ以上の欠陥位置を規定する位置データに電子的にアクセスすることを含む。位置データは、材料配置機械が複合建造物を製造するために用いることができる数値制御(NC)データを含む部品構成ファイルから抽出することができる。この方法はさらに、位置データによって規定される欠陥位置を示すために、自動的に、少なくとも1つの光源に複合建造物への光の方向付けをさせることを含む。したがって、光は、手動の欠陥修理および/またはオペレータによるFOD除去などの後の行為のために欠陥位置を容易に確認することを可能にする。  (もっと読む)

(もっと読む)

検査路設定及び検査領域決定方法

【課題】取り扱いが容易であり、全ての検査領域を確実にカバーできる検査路設定方法、及び検査領域決定方法を提供すること。

【解決手段】本発明は、三次元対象物(3)を検査するために、少なくとも1つの光学撮像装置(4)、特にカメラの検査路(2)を設定する方法に関する。撮像装置(4)と対象物(3)は、変位装置(5、6)によって、互いに相対運動が可能である。本発明に係る方法によれば、算術演算ユニット(10)によって、対象物(3)及び/又は対象物上の検査される領域(12)の設計データ(8)、特にCADデータ及び/又はセンサによって決定されたデータ、及び撮像装置(4)の光学撮像特性に基づいて、光学撮像装置(4)の検査路(2)が自動的に決定される。この場合、ある規定の幾何学的関係が、撮像装置(4)と検査される表面との間に設定される。

(もっと読む)

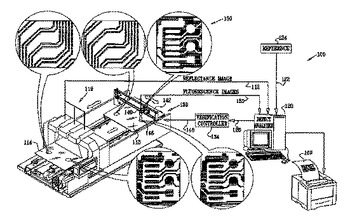

反射性および蛍光性の画像を利用した電気回路を検査するためのシステムおよび方法

【解決手段】電気回路検査方法であって、第1の時間の間に、電気回路の少なくとも一部から反射した光を検出することにより、第1の画像において前記電気回路の少なくとも一部を光学的に検査する工程と、第2の時間の間に取得された第2の画像において前記電気回路の少なくとも一部から蛍光により発光した光を光学的に検査する工程と、前記電気回路の少なくとも一部から反射した光を検出することにより前記電気回路の少なくとも一部を光学的に検査する前記工程と前記電気回路の少なくとも一部から蛍光により発光した光を光学的に検査する前記工程の双方から幾何学的に一致する指標に基づいて、前記電気回路に含まれる欠陥を特定する工程とを含む。  (もっと読む)

(もっと読む)

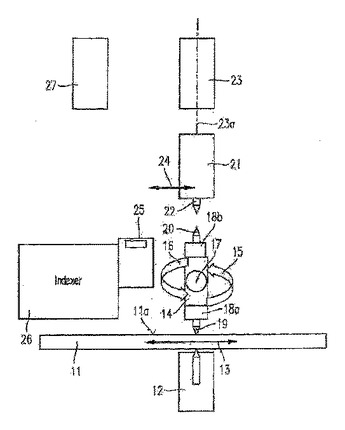

電子素子を検査・回転させる装置

本発明は、電子素子、特に、フリップチップを検査および回転させるための装置に関する。電子素子は、構成要素(14)を含み、この構成要素(14)は、被回転位置(17)において回転式に装着され、電子素子を回転させるために使用される。第1の受容部(19)が、構成要素(14)の外側に固定されて、キャリヤ(14)の単一の電子素子を受け入れ、構成要素(14)を回転動作(15・16、15a)中動かないようにする。第2の受容部(20)が、回転点(17)に対して第1の受容部(19)と反対側の構成要素(14)の外側の面に配置されて、構成要素(14)が180°回転(15・16)すると、キャリヤ(11)にそれぞれ面する。また、貫通開口部(28)は、構成要素(14)の、受容部(19)と受容部(20)との間に配置されて、この配置は、構成要素(14)が90°または270°回転(15・16)すると、貫通開口部(28)がキャリヤ(11)に面するように行われる。本発明は、電子素子、特に、フリップチップを検査し回転させる方法に関する。  (もっと読む)

(もっと読む)

容器の汚染を検出する装置および方法

本発明は、少なくとも第1の波長(たとえば可視光、赤外線、紫外線、X線)で容器を照射する照射手段と、照射と容器の少なくとも一部との相互作用があった後に照射サンプルを記録する記録手段と、第1の記録手段に対して容器の方向を決定する方向決定手段と、記録の間、第1の記録手段に対して容器の方向を一致させてサンプルと所定の参照とを比較する比較手段とを備える、たとえばラベルおよび/もしくは浮き彫りパターンを備えた装飾的な外観を有する、ビールもしくはソフトドリンクなどの飲料などの液体用の容器の考えられる汚染の存在を検出する装置に関する。  (もっと読む)

(もっと読む)

照射装置および方法

【課題】例えば欠陥を探しての試料の検査のあいだ、試料を照射する方法および装置を提供する。

【解決手段】ある局面において、照射装置は、それぞれ第1端および第2端を有する光ファイバの束を含む。照射装置は、1つ以上の入射ビームを、光ファイバの1つ以上の対応する第1端に選択的に伝達することによって、選択された1つ以上の入射ビームがファイバの1つ以上の対応する第2端から出力されるようにする照射セレクタをさらに含む。照射装置は、ファイバの対応する1つ以上の第2端から出力された選択された1つ以上の入射ビームを受け取り、選択された1つ以上の入射ビームを試料に向けて導くレンズ構成も含む。レンズ構成およびファイバは、ファイバの第2端において試料の画像化平面を画像化するよう互いに対して構成される。ある局面において、入射ビームはレーザビームである。本発明の具体的な応用例において、試料は、半導体デバイス、半導体ウェーハ、および半導体レチクルからなるグループから選択される。

(もっと読む)

欠陥検査装置および欠陥検査方法

本発明は、下地層からのノイズ光を確実に減らすことができ、良好な欠陥検査を行える欠陥検査装置および欠陥検査方法の提供を目的とする。そのため、上層に周期パターンが形成されたレジスト層を有する被検基板11に対して、照明光を照射する照明装置13と、照明光の照射により被検基板から発生した光に基づいて、被検基板の像を形成する結像光学系14とを備える。そして、照明光の波長は、被検基板から発生した光のうち、レジスト層の表面からの光の強度が、レジスト層の下方に形成された周期パターン層の表面を経た光の強度より大きくなるように設定される。 (もっと読む)

複合構造の欠陥特性を測定するためのシステムおよび方法

単位面積当たりおよび/または累積的欠陥密度などの複合構造の欠陥特性を測定するためのシステムおよび方法。1つの好ましい実施例では、複合構造の欠陥特性を測定する方法は一般に、複合構造の第1の基準点から欠陥までの第1の距離を測定するステップと、複合構造の第2の基準点から欠陥までの第2の距離を測定するステップと、複合構造の基準領域を確立するために第1の距離および第2の距離を用いるステップと、基準領域内で検知された各欠陥を考慮し、そこから複合構造を表す欠陥特性を生成するステップとを含む。  (もっと読む)

(もっと読む)

外観検査装置

光源58は、レンズ59によりライン状の平行光に変換され、ビーム・スプリッタ60に入射される。ビーム・スプリッタ60は、入射光の半分を反射して光ディスク65の表面のライン状領域に垂直に入射させ、残りの半分を透過させて光ディスク65の表面のライン状領域に斜めに入射させる。光ディスク65の表面に垂直に入射された光の反射光の光量は第1カメラ62で検出される。この入射光、反射光はともに光ディスク65の表面に対して垂直であるため、表面に大きな欠陥が生じても第1カメラ62の撮影において虚像が発生せず、正確な欠陥サイズの検知が可能となる。 (もっと読む)

1,321 - 1,340 / 1,351

[ Back to top ]