Fターム[3C049AA09]の内容

3次曲面及び複雑な形状面の研削、研磨等 (13,165) | 装置の構造(工具) (4,425) | 工具の構造、材料 (641)

Fターム[3C049AA09]に分類される特許

81 - 100 / 641

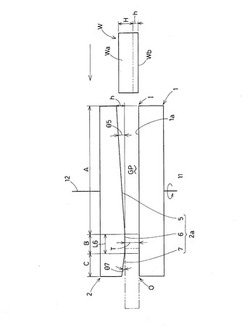

片面研削方法および装置

【課題】縦長のワークについて、ワーク高さを均一に加工するとともに、その一平坦面を中凸面形状に研削加工することができる片面研削技術を提供する。

【解決手段】回転する砥石車1の平坦な研削砥石面1aと、砥石車1に対向して固定的に配置した押えガイド2の研削案内面2aとから形成された研削部GPに、ワークWを通し送りしながらその底面Wbを片面研削する。押えガイド2の研削案内面2aは、ワークWの研削代分hを研削する研削砥石面1aの部位に対向して配置される切込み傾斜案内面5と、切込み傾斜案内面5に連続して設けられる研削砥石面1aと平行な平坦案内面6と、平坦案内面6に連続して設けられる切込み傾斜案内面5と逆の傾斜とされた逃し傾斜案内面7とを備えてなる。

(もっと読む)

ワーク研削装置、ワーク研削方法、エンジンバルブ研削装置、及びエンジンバルブ研削方法

【課題】同一の設備で、短時間のうちに粗研削から仕上げ研削までを行って高精度な仕上げ面を得ることができるワーク研削装置、ワーク研削方法、エンジンバルブ研削装置、及びエンジンバルブ研削方法を提供する。

【解決手段】ワーク2を把持して研削砥石19によりワーク2の被加工面4Cを研削するワーク研削装置3において、前記研削砥石19が、一の砥石体の研削面25に粗研削を行う粗研削領域25C1と仕上げ研削を行う仕上げ研削領域25C2とを区別して備え、粗研削領域25C1を被加工面4Cに当接させて、トラバース加工により被加工面4Cの粗研削を実施し、仕上げ研削領域25C2を粗研削実施後の被加工面4Cに当接させて、プランジ加工により被加工面4Cの仕上げ研削を実施する構成とした。

(もっと読む)

サイドプレート用研磨調整装置

【課題】塗工装置のサイドプレートを容易に、かつ、精度良く研磨し、形状を調整することの可能なサイドプレート用研磨調整装置の提供を目的とする。

【解決手段】研磨調整装置1は、サイドプレート105の載置される載置板2、サイドプレート105の第一の円弧部を研磨する第一の研磨治具3、サイドプレート105の第二の円弧部を研磨する第二の研磨治具4、及び、サイドプレート105を第一の研磨治具3や第二の研磨治具4に押し付けるための押し付け部材5などを具備し、塗工装置101のサイドプレート105を研磨し、形状を調整する。

(もっと読む)

研削装置

【課題】 硬質難削材でも研削砥石の噛み付きが良好な研削装置を提供することである。

【解決手段】 被加工物を保持するチャックテーブルと、該チャックテーブルに保持された被加工物を研削する研削砥石を有する研削ホイールが回転可能に装着された研削手段とを備えた研削装置であって、該研削手段は、該研削ホイールが連結されるスピンドルを回転可能に支持するスピンドルハウジングと、該スピンドルハウジングが装着されるホルダーとを含み、該スピンドルハウジングは圧電素子を介在して該ホルダーに装着されており、研削開始時に該圧電素子に交流電圧を印加することにより該スピンドルハウジングを介して該研削ホイールに振動を付与することを特徴とする。

(もっと読む)

研磨治具の空気注入方法

【課題】シール性能を高く保ちながら、空気注入装置の製造コストを低減できる研磨治具の空気供給方法を提供する。

【解決手段】空気注入口16に、シール部材34を有する注入口部材4を挿入する接続ステップと、空気出口36から空気を吐出させる空気供給ステップとを有する。前記注入口部材4には、周壁42と、第1、第2の側壁43,44とを有する環状溝41が形成されている。シール部材34は、Oリングからなり、環状溝41の中に挿入される。前記接続ステップの終了後は、シール部材34と周壁42との間に隙間S2が形成され、第1の側壁43とシール部材34との間に隙間S1が形成され、第2の側壁44にシール部材43が接触する。空気供給ステップは、シール部材34が空気圧で径方向外側に付勢され、シール部材34の外周部が空気注入口16の壁面16aに押し付けられる押圧ステップを含む。

(もっと読む)

研磨治具用空気注入装置

【課題】シール性能が高いとともに、注入口部材の本体から容易に外れることがなく、しかも安価なシール部材を備えた研磨治具用空気注入装置を提供する。

【解決手段】研磨治具2の空気注入口16に挿入される注入口部材4を備える。注入口部材4は、円柱状の本体33と、この本体33の外周部に装着されたシール部材34とを備える。本体33の外周部には、この本体33の外周面33aと平行な周壁42と、この周壁42から径方向の外側に延びる一対の側壁43,44とを有する環状溝41が形成される。シール部材34は、弾性体によって環状溝41の周方向の全域に延びる円環状に形成され、環状溝41の中に挿入されている。シール部材34の外径は、空気注入口16の内径より大きく形成されている。シール部材34と環状溝41との間には、弾性変形したシール部材34によってシールされる隙間Sが形成されている。

(もっと読む)

球体回転装置、球体回転方法及び球体回転装置を利用した応用機

【課題】 汎用性が大で簡単な構造で球体を満遍なく回転させることができるようにする。

【解決手段】 球体1を回転自在に受持する一対のローラ3,4と、この一対のローラ3,4をそれぞれ回転駆動するサーボモータ27,28と、前記両サーボモータ27,28を制御して前記球体1の1回転中に一対のローラ3,4の角速度を高低変化させながら一方のローラ3,4が高角速度のときに他方が低角速度となるように回転させる制御手段7とを備えている。また、前記制御手段7は、一対のローラ3,4を角速度高低変化させながら回転する途中に、球体1の少なくとも1回転における高角速度の時間長さを長短変更する回動制御機能43を有している。

(もっと読む)

ガラス板の製造方法

【課題】ガラス板の端面の研削加工を従来に比べて高速化する際に、端面の品質を維持したガラス板を安定して製造する。

【解決手段】ガラス板の製造方法は、成形されたガラス板を搬送しながら、研削ホイールを回転させることによりガラス板の端面を研削し、前記ガラス板の端面の研削の合計長さが所定長を超える毎に、前記研削ホイールの砥粒のドレッシングを行う。前記研削ホイールの砥粒は、成長ダイヤモンドからなる砥粒であり、前記砥粒の表面に金属コートが施され、前記研削ホイールは、前記砥粒を接合ずるボンド材として、銅を50質量%以上含む合金を用いる。ガラス板の搬送速度は、例えば10m/分以上であり、研削ホイールのドレッシングは、前記ガラス板の端面の研削の合計長さが500mを超える毎に行われる。

(もっと読む)

ガラス基板の製造方法、ガラス基板の研磨方法、ガラス基板の洗浄方法およびガラス基板の製造装置

【課題】ガラス基板の研磨後の平坦性を向上させることが可能なガラス基板の研磨方法を提供する。また、上記研磨方法をガラス基板の洗浄方法に応用する。

【解決手段】ガラス基板の研磨方法は、ガラス基板4の主表面の延在方向に沿って、ガラス基板4よりも硬い粒子を含む流体と上記主表面とを高速で相対移動させることにより上記主表面を研磨するものである。ガラス基板の洗浄方法は、ガラス基板4の主表面の延在方向に沿って、ガラス基板4よりも軟らかい粒子を含む流体と上記主表面とを高速で相対移動させることによりガラス基板4を洗浄するものである。

(もっと読む)

インゴットブロックの複合面取り加工装置および加工方法

【課題】スループット時間が短く、フットプリントがコンパクトなシリコンインゴットブロックの複合面取り加工装置を提供する。

【解決手段】円柱状インゴットブロックの四側面剥ぎ加工をスライサー装置の一対の回転刃91a,91bで行って得られた角柱状インゴットの四隅R面および四側面を一対のカップホイール型粗研削砥石11g,11gで粗研削加工して面取りし、ついで、一対の研磨ブラシ10g,10gでそのブロックの四隅R面および四側面を仕上げ研磨加工する面取りを行って表面平滑度の優れた角柱状インゴットブロックを短時間で製造することができる複合面取り加工装置1の提供。

(もっと読む)

シリコンシードとその加工方法および加工装置

【課題】多結晶シリコンロッドの製造に用いるシリコンシード等の棒状芯材について、立設部分の芯材の断面を多角形に加工して通電状態および原料ガスの炉内での流れを良好にしたシリコンシードとその加工方法および加工装置を提供する。

【解決手段】多結晶シリコンの製造に用いられ、炉内に逆U字形に立設されるシリコンシードの製造方法であって、シリコンシードを形成する棒状芯材の外径に対応する溝幅の多角形の溝を外周面に有す回転砥石を用い、断面が角形の棒状芯材の側面に該回転砥石の多角形の溝を押し当てて長手方向に移動させて研削することによって該芯材を多角形断面に加工し、基端部および上端部を除く立設部分の断面が多角形であって、該基端部と該上端部および連結部分の断面が角形であるシリコンシードを製造する方法、およびシリコンシード。

(もっと読む)

円板状ワークの外周加工装置

【課題】硬質脆性材料からなる円板状ワークの外周加工装置に関し、外周角の面取面と表裏面との間の角に生ずるチッピングの発生を可及的に防止する。また、砥石が摩耗したときに、砥石と円板状ワークとの相対位置の調整によって高い精度の加工形状を維持できるようにする。

【解決手段】ワークホルダで水平に保持された円板状ワークの上面側の外周角と下面側の外周角を面取する上下の面取砥石を備えている。上下の面取砥石は、外周面でワークの上下の外周角を摺擦する円板形の砥石で、ワークの上側の外周角の一箇所と下側の外周角の一箇所に接触している。上下の面取砥石は、ワークの摺擦方向がワークの内側から外側へと向かう方向に回転駆動される。上下の砥石は、ワークの直径方向に個別に位置調整可能に装着されている。

(もっと読む)

回転砥石装置

【課題】乾式で加工を行っても、砥石に目詰まりが生じにくい回転砥石装置を提供する。

【解決手段】回転砥石装置1は、円板状の砥石15と、砥石の中心を通る第一軸P1を軸心とし、砥石と一体的に回転する第一軸部10と、第一軸部を砥石の両側で回転自在に挿通させている一対の支持部41と、第一軸部と一体的に回転する第一回転子11と、一対の支持部が一端に設けられていると共に、第一軸に平行な第二軸P2を軸心とする第二軸部20を回転自在に挿通させている円筒体40と、円筒体の中心軸と一致すると共に第一軸と直交する直交軸Z周りに円筒体を回転させる回転駆動機構と、円筒体と同心の円環状で、円筒体を回転自在に挿通させている第一傘歯車45と、第一傘歯車と噛合し、第二軸部と一体的に回転する第二傘歯車25と、円筒体内で第二軸部と一体的に回転すると共に第一回転子を従動回転させる第二回転子21とを具備する。

(もっと読む)

内径面加工方法、内径面加工用ツールおよび内径面加工装置

【課題】砥石部の径方向への拡幅振動により、ワークの被加工穴内径面についての高い加工能率化を実現することができる内径面加工技術を提供する。

【解決手段】ツール本体30と、このツール本体30の一部に設けられ、軸方向振動により径方向へ拡幅振動する構造を有する砥石加工部31と、ツール本体30に軸方向振動を与える超音波振動子32とを備えてなり、超音波振動子32によりツール本体30に軸方向振動が与えられると、この軸方向振動により砥石加工部31が径方向へ拡幅振動して、ワークの被加工穴内径面に対して径方向振動を伴った加工を行う。これにより、ホーニング加工等の内径面加工における加工効率を向上させることができる。

(もっと読む)

タイヤ加工装置及びタイヤ加工方法

【課題】タイヤ側面とグラインダの相対位置のばらつきを発生させない。

【解決手段】タイヤ加工装置10は、タイヤ側面16Sを上にしてターンテーブル34に固定され、矢印R1の方向に回転されるタイヤ16を有している。タイヤ側面16Sには、環状のカラーゴム層18が埋設され、被覆ゴム層20で被覆されている。被覆ゴム層20の上方には、砥石13を有するグラインダ12が設置され、回転する砥石13で被覆ゴム層20を切削する。砥石13の回転中心には、モータ36に接続された駆動軸38が設けられ、矢印R2の方向に回転される。砥石13の両側面には、砥石13より小径のガイドローラ14が回転可能に取り付けられている。ガイドローラ14は、外周面でタイヤ16の側面16Sと当接され、矢印R3の方向に回転している。回転中心にはボールベアリング軸が設けられ、駆動軸38の外周を囲んで砥石13を支持している。

(もっと読む)

基板加工方法および基板加工装置

【課題】積層した多数枚のガラス基板をずれないように保持して精度良く切削加工などの加工を各ガラス基板に同時に施すことのできるガラス基板加工方法を提案すること。

【解決手段】本発明のガラス基板加工方法では、加工対象の複数枚のガラス基板3を、液体を含浸させて湿潤状態の液体吸収性シート31を挟み、厚さ方向に重ね合わせて基板積層体4を形成し、これを厚さ方向の両側からクランプ機構5によってクランプし、クランプ状態の基板積層体4に、走行状態の1本のワイヤー2を押し付けてガラス基板に対して同時に同一の切削加工を施す。湿潤状態の液体吸収性シートを挟んだ状態で多数枚のガラス基板3がクランプされるので、ガラス基板間の密着力が高く、加工時におけるガラス基板のずれを防止でき、加工精度を高めることができる。

(もっと読む)

グリーンボールの加工装置およびグリーンボールの加工方法

【課題】量産性が高いグリーンボールの加工装置およびグリーンボールの加工方法を提供する。

【解決手段】グリーンボールの加工装置は、上加工定盤部と下加工定盤部とを備えている。上加工定盤部が第1の高さ位置にある状態で、上加工定盤部と下加工定盤部とは、下加工定盤部の第1の平面と上加工定盤部の第2の平面との間にグリーンボールを挟み込むための内部空間を有している。上加工定盤部は、第1の高さ位置で内部空間にグリーンボールを挿入するための挿入部を含んでいる。上加工定盤部と下加工定盤部とは、上加工定盤部が第1の高さ位置にある状態で内部空間にグリーンボールを保持でき、かつ上加工定盤部が第2の高さ位置にある状態で、グリーンボールを上加工定盤部と下加工定盤部との間の空間から排出できるように構成されている。下加工定盤部は、グリーンボールを下加工定盤部の第1の平面上から排出するための排出部を含み、排出部は内部空間の範囲外に構成されている。

(もっと読む)

磁気記録媒体用ガラス基板及びその製造方法

【課題】本発明は、側面部の平滑性に優れる磁気記録媒体用ガラス基板の提供を目的とする。また、側面部の平滑性に優れる磁気記録媒体用ガラス基板に高い生産性で研削する端面研削方法、及び該端面研削方法を用いた端面研削工程を有する磁気記録媒体用ガラス基板の製造方法の提供を目的とする。

【解決手段】本発明は、磁気記録媒体用ガラス基板の内周側面または外周側面の少なくとも一方を、砥粒を結合材で固着した砥石を用いて研削する端面研削工程において、前記砥粒はレーザ回折散乱方式の粒度分布測定装置を用いて測定した粒子径の最大粒子径dmaxと最小粒子径dminとの差である砥粒粒度分布幅△d(=dmax−dmin)が23μm以下であることを特徴とする磁気記録媒体用ガラス基板の製造方法を提供する。

(もっと読む)

固体撮像素子及びその製造方法

【課題】撮像面の反りを低減することができる固体撮像素子及びその製造方法を提供する。

【解決手段】固体撮像素子の製造方法は、表面側に複数の固体撮像素子が形成されるとともに裏面に膜が形成された半導体ウエハの、前記裏面を研磨して、前記膜を除去する研磨工程S2と、研磨工程S2後の前記半導体ウエハを前記複数の固体撮像素子の個々にダイシングするダイシング工程S3と、を備える。研磨工程S2後の前記半導体ウエハの前記裏面が鏡面であるとともに、研磨工程S2後の前記半導体ウエハの厚さが700μm以上である。

(もっと読む)

トロイダル型無段変速機のディスクの研磨方法およびトロイダル無段変速機のディスクの研磨装置

【課題】ディスクの加工を精度良く行うことができると共に、ディスクを量産できるトロイダル型無段変速機のディスクの研磨装置および研磨方法を提供すること。

【解決手段】第1ディスク10の被研磨軌道面41と、第2ディスク11の被研磨軌道面42との間に第1砥石1を挟持した状態で、第1ディスク10と第2ディスク11とを同時で回転させて、第1ディスク10の被研磨軌道面41と、第2ディスク11の被研磨軌道面42とを同時に研磨する。

(もっと読む)

81 - 100 / 641

[ Back to top ]