Fターム[3H052BA22]の内容

リフト弁 (7,854) | 目的、効果 (2,206) | 弁の構造に関するもの (814) | 耐摩耗性向上 (125)

Fターム[3H052BA22]に分類される特許

41 - 60 / 125

弁棒支持構造

【課題】耐磨耗性に優れるとともに信頼性の高い、またリークを防止できるとともに補修の容易な蒸気弁支持構造を提供する。

【解決手段】弁棒支持構造は、流体を封止する弁体を端部に有する弁棒と、弁体と接する弁座を有するケーシングの内面に固定され、弁棒と内面で接する円筒状のブッシュから構成される。またブッシュ内面ステライトの被溶接施工形状を長手方向に棒状とする。また、ステライト内面のステライトが施工されていない部分に、被削性の良い材料を施工する。

(もっと読む)

流体制御弁およびその製造方法

【課題】 弾性スプリング5のセット荷重を低減することで、バタフライバルブ3または弾性スプリング5の摺動摩耗を低減してシール性能および耐久性を向上することを課題とする。

【解決手段】 バルブハウジング1に弾性スプリング5を組み付けた後、つまりバルブハウジング1の圧入部25に弾性スプリング5の外周部を圧入固定した後に、バルブシャフト2の軸方向部43の平面部45にバタフライバルブ3を仮組み付けした状態(仮固定状態)で、弾性スプリング5自身の弾性力を利用して弾性スプリング平面方向へのバルブ位置調整を実施することで、弾性スプリング5の中心にバタフライバルブ3の中心軸を一致させることができる。したがって、弾性スプリング5のセット荷重を低減することができるので、シール性能および耐久性を向上できる。

(もっと読む)

一体化されたチェックバルブを有する比例ポペットバルブ

ポペットバルブアセンブリは、第1軸端部と第2軸端部とを有するボディを含む。前記第1軸端部は、バルブシートとのシール結合に適応されるテーパ面を含む。前記第2軸端部は定量オリフィスを定義する。前記ボディは、前記第1軸端部に開口を含むとともに前記定量オリフィスに流体連通される通路を定義する。前記通路はチェックバルブシートを含む。チェックバルブは通路に配置される。前記チェックバルブは、前記チェックバルブシートとのシール結合に適応される。  (もっと読む)

(もっと読む)

弁装置

【課題】弁軸4のエッジ14によりシール部材8を傷つけることなく、また、ボールベアリング5の外、内輪17、18を同時圧入することなく弁装置を製造して、シール部材8と内輪18との摺動を回避できるようにする。

【解決手段】弁装置は、軸方向に関してシール部材8とボールベアリング5との間にカラー26を備え、カラー26は、内輪18との当接を回避しながら外輪17およびシール部材8に当接できる形状に設けられ、内輪18とシール部材8との当接を防止する。これにより、内輪18を弁軸4に対して圧入するとともにシール部材8およびカラー26を弁軸4に装着して軸アセンブリ50を組み立て、外輪17を弁ハウジング6に対して圧入することで、エッジ14によりシール部材8を傷つけることなく、また、外、内輪17、18を同時圧入することなく弁装置を製造することができる。

(もっと読む)

バルブ装置

【課題】 バックラッシュ吸収の機能を果たすバネ手段、またはリターンスプリングの機能を果たすバネ手段を搭載するバルブ装置の体格を小型化する。

【解決手段】 EGR弁体3の回動中心に、EGR弁体3を所定開度へ戻すトーションバー5を配置する。このように、バックラッシュ吸収の機能とリターンスプリングの機能を果たすバネ手段が、EGR弁体3の回動中心に配置されたトーションバー5であるため、EGRバルブ装置1の体格を小型化できる。また、トーションバー5は、共振周波数が非常に高いため、車両振動等が与えられてもトーションバー5が共振する不具合がなく、共振による摩耗や折損を回避することができ、EGRバルブ装置1の信頼性を高めることができる。

(もっと読む)

流体用制御弁

【課題】流体用制御弁において、弁体が回転することを抑制すること。

【解決手段】流体用制御弁100であって、筒状で、かつ一端部に流体噴射孔137を有し、流体を流通させるための流体流通空間151を形成するバルブボディ101と、内部に流体が通過する中空部129dと、中空部129dを通る流体を、流体流通空間151に導出させることで回転力を発生させる回転発生孔129hとを備え、バルブボディ101内で移動して流体噴射孔137を開閉する弁体129と、弁体129に止着され、流体噴射孔137を閉じる方向に弁体129を付勢するスプリング141と、弁体129とスプリング141との止着部分に設けられ、回転力が生じる回転方向に対向し、スプリング141の端部と当接する平面部と、スプリングピン147とスプリング141の端部に当接する平面部を有する一対のノッチと、を備える。

(もっと読む)

粉粒体排出装置

【課題】粉粒体の排出能力に優れる粉粒体排出装置とする。

【解決手段】粉粒体Fの一時貯留槽2と、当該粉粒体Fの取入口3及び排出口4と、取入口3を開閉する第1の弁体20と、排出口4を開閉する第2の弁体50とを有する粉粒体排出装置1であって、一時貯留槽2を、取入口3を有する上側要素10と、排出口4を有する下側要素30とで構成する。また、下側要素30は、第1の弁体20を伴って上下に移動し、上方へ移動すると第1の弁体20が取入口3を閉じ、下方へ移動すると排出口4が第2の弁体50によって閉じられる構成とする。

(もっと読む)

緩衝パッドを有しているスナップ動作のバルブ

管の内部に収納するために適合されている回転式のバルブ板は、当該バルブ板の表面に取り付けられている振動を吸収する緩衝パッドを使用しており、上記バルブ板が閉塞位置まで回転させられているときに、上記表面は上記管の内面に接触させるために適合されている。上記緩衝パッドは、振動騒音を最小化し、長期間の使用にわたって上記バルブ板の耐久性を向上させる。  (もっと読む)

(もっと読む)

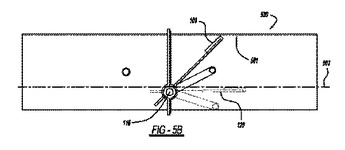

回転可能なフラッパバルブを導管の内部に設置する方法

回転可能なフラッパバルブを導管内部に取り付ける方法は、独立した実行により導管外部にてバルブプレートをバルブ回転軸に結合可能である。導管は2分割され、各部材はフレア加工された端部及び回転軸受入用の窪みを有す。回転軸は導管部材の1つの窪みのペアに配置され、第2の導管部材は接合され連動するように移動され、第2の導管部材の窪みもまた回転軸を部分的に取り囲む。第1及び第2の導管部材は溶接により接合される。  (もっと読む)

(もっと読む)

蒸気弁

【課題】弁体や弁座に施されたステライト肉盛部の周方向の溶接残留応力を低減することにより、ステライト肉盛部における径方向亀裂の発生を防止した蒸気弁を提供する。

【解決手段】弁体7及び弁座6の少なくとも一方のシート部10の周方向にステライト肉盛部11が施工された蒸気弁において、前記ステライト肉盛部11の周方向に間隔を持って設けられたスリット部12と、前記スリット部12に埋め込まれた埋め込み部材13とを備えている。

(もっと読む)

真空脱ガス設備の真空弁及び該真空弁の弁体シート方法

【課題】ホッパーからの添加材によって弁体や弁座が損傷することなく、

ホッパーと真空脱ガス槽との間を確実且つ安定的に開放又は遮断する真空脱ガス設備の真空弁を得る。

【解決手段】真空脱ガス槽4に連通する第2連通孔11の弁室側に開口した孔口11bを、ホッパーに連通する第1連通孔10の弁室側に開口した孔口10bの鉛直下に設け、弁座13を、上記弁室12内における上記第1連通孔10の孔口10b周りを取囲む環状に形成すると共に、弁部材14を、上記弁体15と、弁室12内において、弁体15を真空脱ガス槽4の真空圧に抗して弁座13に弁室12側から密接させて該弁座13を閉鎖する閉弁位置と、弁体15を上記第1連通孔10の孔口10bの鉛直下及び第2連通孔11の孔口11bの鉛直上を避ける位置に移動させて弁座13を開放する開弁位置とに切り換える弁開閉機構16を有する構成とする。

(もっと読む)

内部弁と共に使用するための冗長的な金属間封止装置

内部弁と共に使用するための、冗長的な金属間封止装置が記述される。内部弁のポペットと共に使用するための、冗長的な封止機能を有する弁体は、ポペットの座面に封止係合するためのテーパー付き表面を含む。更には、この弁体は、テーパー付き表面に隣接し、かつ弁体によって画定される溝(530)内に配置されて、座面(516)に封止係合する、封止装置(528)を含む。 (もっと読む)

調整弁装置

【課題】弁体の構造や形状を適正化し、弁体の開閉精度を向上させた調整弁装置を提供する。

【解決手段】弁体310は、弁体頭部310aと弁体身部310bとが弁軸310cにより連結された構造を有する。弁箱305は、弁体310と動力伝達部材320aとを摺動可能に内蔵する。第1のベローズ320bは、動力伝達部材320a及び弁箱305に固着されることにより、動力伝達部材320aに対して弁体と反対側の位置に第1の空間Usを形成する。第2のベローズ320cは、動力伝達部材320a及び弁箱305に固着されることにより、動力伝達部材320aに対して弁体側の位置に第2の空間Lsを形成する。第1の配管320dから第1の空間Usに供給されたエアーと第2の配管320eから第2の空間Lsに供給されたエアーとの比率に応じて動力伝達部材320aから弁体頭部310aに動力を伝達し、搬送路200aを開閉する。

(もっと読む)

流体圧開閉弁

【課題】バルブ部材の損傷を軽減し、バルブ全体の寿命が延ばし、保守に要する時間・経費を節約する。

【解決手段】バルブスリーブ25内に主弁体1を移動可能に配置し、主弁体1は、バルブスリーブ内を前進することでバルブスリーブの弁座26bに当接して弁流路を閉じ、後退して弁流路を開く。主弁体の後向面側に一次流体の流体圧力が付加される受圧面6aを設け、受圧面に圧力を付加する流体圧側と二次流体圧側とを連通させる圧抜き流路4を設け、主弁体に、主弁体に対し移動可能でかつ主弁体に対する後退量が規制された副弁体10を配置する。副弁体10は、前進することで主弁体に設けた弁座に当接して圧抜き流路4を閉じ、後退することで圧抜き流路を開く。副弁体10に、副弁体を前記軸方向に沿って移動させるアクチュエータの作動部50を連結する。

(もっと読む)

耐摩耗部材の補修方法

【課題】摩耗や割れ等の欠陥に対し、補修施工する場合、補修を効果的に行って高い品質を維持させる。

【解決手段】基材1に被着させる耐摩耗部2に欠陥3が発生した際、耐摩耗部2の欠陥部3に欠陥部3の深さよりも小さい深さを有する凹部を形成し、欠陥部3および凹部に金属材料からなるろう材7とろう材7より融点が高い少なくとも1種類の耐摩耗材料粉末8の混合物からなる補修材4を被着させて、ろう材7の融点より高く、かつ耐摩耗材料粉末8の融点より低い温度に耐摩耗部2を加熱して、局部的に不活性なガス雰囲気および真空中のうち、いずれか一方に維持させながら、ろう材7を欠陥部3および凹部に溶け込ませる。

(もっと読む)

バルブ構造

【課題】磨減や摩擦を生じる運動がシール材に発生せず、長期間の耐用期間・動作期間後にも使用開始時のトルクが低下することがない、バタフライ型式のバルブ構造を提供する。

【解決手段】環状のハウジング部分11およびその内部で回転軸を中心として回転可能に配置された弁体12,12’を含んでおり、ハウジング部分には弁座17が配置されており、弁座はプレート状に構成されるとともに、隣接する2つの開口部20,21を有しており、回転軸はウェブと平行に配置されており、弁体は2部分で構成されており、弁体はそれぞれの平面で相互に平行に、かつこれに対する垂直方向ではオフセットされており、閉じた位置のとき弁体が弁座プレートの両方の側でそれぞれ位置決めされ、開口部の間にはその輪郭および両方の弁体に沿って弁座プレートの両側にそれぞれ1つのシール材15,16が配置されており、弁体が閉じたときに当接する。

(もっと読む)

燃料電池システム

【課題】耐久性を十分に確保できるバタフライバルブを備えた燃料電池システムを提供することを目的とする。

【解決手段】燃料電池システム1には、空気の流量を制御するバタフライバルブ40Aが設けられる。バタフライバルブ40Aは、ノーマルクローズ構造であり、筒状のハウジング41と、バルブ本体42と、シート部43と、を備える。バルブ本体42のシール面423は、バルブ本体42のシャフト422に対してオフセットしており、バルブ本体42をシート部43側に向けて、バルブ本体42のシール面423をシート部43に着座させることにより、バタフライバルブ40Aを閉鎖し、バルブ本体42をシート部43の反対側に向けて、ハウジング41の流路断面積に対するバルブ本体42の割合を調整することにより、バタフライバルブ40Aの流量を制御する。

(もっと読む)

止水シャフト

【課題】水漏れの発生を防止するとともに円滑な摺動可能性を保持する止水シャフトを提供する。

【解決手段】貯水槽2の上部に形成されたガイド6を貫通して摺動可能に構成され、シャフトの先端に取り付けられた止水栓4で貯水槽2の底部の排水口3を開閉させる止水シャフト5において、貯水槽2の上部に形成されたガイド6の周囲に密着して固定される押え部18と、嵌め込まれたシャフトの周囲に密着して結合される嵌合部16と、押え部18と嵌合部16との間に屈伸自在な伸縮部17とを有する接続部材12を設け、その接続部材12で貯水槽2と結合した。

(もっと読む)

弁

【課題】弁体および弁座などの耐摩耗性、耐食性および耐久性の向上した弁を提供する。

【解決手段】2つの開口部(15a,15b)および流路(12)を有する弁本体(14)と、この弁本体に貫通する弁ステム(26)と、流路内の流体の流れを制御するトリム装置(30)とを備え、トリム装置は、弁本体の流路内に設けられた弁座(22)と、弁ステムに取り付けられた弁体(28)とを具え、弁体および/または弁座の一部または全部が、タングステンカーバイド含有量95%超の超硬材料よりなることにより、上記課題を解決する。

(もっと読む)

バルブと共に用いられる流体流れ制御部材

本明細書において、バルブと共に用いられる流体流れ制御部材が記載される。バルブと共に用いられる例示的な流体流れ制御部材は、バルブを通過する流体流れを制御する第1の座面を有する本体を含む。本体は、バルブを通過する流体の流れを制御する第1の座面と反対側の第2の座面を形成する。更に、本体は、バルブの弁棒を受容する孔、及び第1の座面に囲まれ、シール又は摺動部材の少なくとも1つを受容するボアを形成し、シール及び摺動部材のそれぞれは、弁棒に連結されたバネ座の第2の表面と係合する第1の表面を有し、バルブを通過する流体流れを制御する。 (もっと読む)

41 - 60 / 125

[ Back to top ]