Fターム[4E001BB07]の内容

アーク溶接一般 (8,479) | アーク溶接法 (1,433) | ガスシールドアーク溶接 (984) | TIG溶接 (316)

Fターム[4E001BB07]に分類される特許

201 - 220 / 316

溶接構造、溶接部材、多層管およびその製造方法

【課題】被覆層の間に形成された多層管において、その直径を小さくした場合でも、機能層の形成面積を低下させることなく、貫通孔を形成可能な多層管およびその製造方法を提供する。

【解決手段】一対の被覆層およびこの一対の被覆層の間に形成された機能層を有する多層管において、前記貫通孔を形成するための開口部を有する筒状の内側被覆層用金属板および外側被覆層用金属板を準備する工程と、前記内側被覆層用金属板および外側被覆層用金属板の開口部に応じた形状を有するリング状の溶接部材を準備する工程と、前記内側被覆層用金属板と、前記溶接部材と、を溶接する工程と、前記溶接部材の形状に応じた開口部を有する機能層を、前記溶接部材を溶着させた内側被覆層用金属板上に配置する工程と、前記機能層上に、前記外側被覆層用金属板を配置する工程と、前記外側被覆層用金属板と、前記溶接部材と、を溶接する工程と、を有する多層管の製造方法。

(もっと読む)

パイプの溶接方法及びこの方法に用いるパイプ保持器

【課題】 円筒状に曲げ加工したワークからパイプを作製する際に作業性及び生産性の向上を図れると共に、溶接欠陥の無い寸法精度の良いパイプを作製する。

【解決手段】 略U字状のパイプ保持器1により、円筒状に曲げ加工した複数個のワークPをそのスリット部Paが夫々揃うように直列状に連ねた状態で保持固定し、この状態で各ワークPをマンドレル4に装着して両端のワークPの外側位置にタブ材14を夫々配設し、次に、各ワークPの円周方向の両端を突合せた状態で両タブ材14と一緒にマンドレル4のバックバー5上へ押圧固定し、その後、一方のタブ材14とこのタブ材14に隣接するワークPの外側端と、各ワークPの隣接する部分同士と、他方のタブ材14とこのタブ材14に隣接するワークPの外側端とを夫々仮溶接し、最後に、一方のタブ材14から他方のタブ材14へ向かって各ワークPの突合せ部を順次本溶接する。

(もっと読む)

超低温容器

【課題】さらなる軽量化を実現することができる超低温容器を提供する。

【解決手段】金属板同士が溶接されてなる超低温容器であって、上記金属板が、日本工業規格(JIS)G4304またはG4305(1999年)で規定されている材料SUS304N2からなり、上記溶接が、ステンレス協会規格(SAS)521(1991年)で規定されている溶接材料AD316LN,AY316LN,AYF316LNもしくはAS316LNからなる溶接ワイヤまたは溶接棒を用いて行われるTIG溶接である。

(もっと読む)

溶込み形状および加工性に優れたフェライト系ステンレス鋼溶接金属

【課題】

複雑な形状に加工できる溶込み形状および加工性に優れたフェライト系ステンレス鋼溶接金属を提供する。

【解決手段】

フェライト系ステンレス鋼板の端面同士を突き合わせ溶接してなるフェライト系ステンレス鋼溶接金属であって、前記溶接により形成された溶接金属部の断面形状が、溶接表ビード幅が前記フェライト系ステンレス鋼板の厚さの3倍以下、溶接裏ビード幅が1mm以上、溶接裏ビード幅/溶接表ビード幅が0.4以上であることを特徴とする耐割れ性および加工性に優れたフェライト系ステンレス鋼溶接金属。

(もっと読む)

ニッケル基超合金の溶接方法

【課題】新規な溶接方法を提供すること。

【解決手段】超合金部材(10)、(12)の溶接方法であって、(a)部材の接触面に溶接用開先(14)を形成する段階と、(b)周囲温度で溶加材(16)を使用して部材を溶接する段階と、(c)溶加材及び部材の隣接面をろう付けペースト(18)で被覆する段階と、及び(d)部材を熱処理する段階であって、その熱処理が応力除去サイクル及びろう付けサイクルを含む段階を含んでなる方法に関する。同様の方法は、ニッケル基超合金部材の亀裂の修復にも使用できる。

(もっと読む)

金属上に機能的に高品位とされたコンポジット表面層を生成するため熱プラズマを使用する方法

高温の化学的に活性な熱プラズマ流を利用して金属及びその窒化物又は炭化物からなるコンポジット構造物に変化せしめられるといった材料物質を処理する方法及びその方法で得られる製品。該複合している熱プラズマは活性なガス状、液状又は固体状の物質を制御可能に添加することを行う。得られた該表面層は基材を機能的に高品位化し、非常に優れたボンド(接着層)となり、それは剥離したり、砕けることに抵抗性を与え、硬さ、磨耗抵抗性や摩滅抵抗性、及び腐食抵抗性を顕著に高いものとし、摩擦係数が低いものとなる。 (もっと読む)

交流ティグ溶接方法及び装置

【課題】総ての溶接電流範囲において、アークの起動を安定かつ速やかに行うことができる交流ティグ溶接方法及び装置を提供すること。

【解決手段】溶接時の交流周波数を商用周波数より高く設定すると共にアーク起動時の交流周波数を溶接時の交流周波数よりも低く設定する交流ティグ溶接方法において、アーク起動から溶接までの期間を、EP期間比率が溶接時よりも高い第1の期間T1と、この第1の期間に続く交流周波数が第1の期間T1と同じで、EP期間比率が溶接時と同じである第2の期間T2と、で構成する。

(もっと読む)

溶接方法及び溶接装置

【課題】TiAl系金属間化合物等の接合対象物について、真空または不活性の雰囲気を制御した状態で接合する接合方法及び接合装置を提供すること。

【解決手段】TiAl系金属間化合物等の常温における延性が低い金属を接合対象物Mとして一体に接合する溶接方法において、接合対象物Mを密封容器11内に収納して所望の接合温度まで加熱し、密封容器11内を真空引きした状態で、中空電極を陰極とし、接合対象物を陽極として直流電圧を印加するとともに、中空電極を通して不活性ガスを供給し、この不活性ガス中にホローカソードアークを発生させて接合対象物Mの溶接を行う。

(もっと読む)

蒸気タービン溶接ロータとその製造方法及び蒸気タービンとその発電プラント

【課題】本発明の目的は、積層溶接における最終溶接によって形成される熱影響部への応力集中がかからず、高い疲労強度を有する蒸気タービン溶接ロータとその製造方法及び蒸気タービンとそれを用いた発電プラントを提供することにある。

【解決手段】本発明は、少なくとも2個に分割されたタービンロータを突合せ溶接により接続された蒸気タービン溶接ロータにおいて、前記タービンロータの両者の突合せ部は、その中心部に形成された中空部と、その外周側に形成された前記タービンロータの基部面より径方向に対して隆起した外周側隆起部とを有し、前記突合せ部に形成された開先部が積層溶接によって前記突合せ溶接されていることを特徴とする。

(もっと読む)

電気溶接機用トーチ

【課題】電極ロッドを有する電気溶接において、トーチスイッチを押しながら、溶接電流調整ができる溶接電流調整器を備える電機溶接機用トーチ。

【解決手段】電極ロッド6を有するトーチヘッド3と、このトーチヘッドを先端に装備すると共に電流調整器1を設け、且つ後端よりリード線1aを引き出した筒状握手2と、この筒状握手と、前記トーチヘッドとの間に介在し、且つ筒状握手の先端と後端とを結ぶ線に対し、直交する方向に回転する回転操作円板10と、この回転操作円板の外径より小径でその外周に位置し、且つ回転操作円板の回転に追随して回転すると共に、電流調整器に連結された回転子11とで成した、電気溶接機用トーチ。

(もっと読む)

金属部品及び金属部品の製造方法

【課題】従来から高融点金属の薄板を溶接して金属部品を製作するのは難しかった。また、うまくいかないと薄板に穴が開くことが多かった。そこで手作業で一つ一つ様子を見ながら溶接する必要があり、極めて生産効率が悪くなっていた。そのため製造コストが高かった。また、使用する板厚は要求される性能から、一定の制約があった。そこで、使用する板材の板厚を変更せずに、金属部品を製作できる部材の構成と溶接方法が必要となった。

【解決手段】溶接補助板を溶接部分に沿わせることによって使用する板材の板厚を変更せずに、溶接部分の合計の板厚のみを必要十分に確保して、薄板の溶接を容易にした。

従来に比べて作業性が良くなり、スポット溶接タイプに比べコストは半減となった。また、従来溶接が出来なかった極薄板を使用して金属部品を製作することが可能となった。

(もっと読む)

超合金のバタリング溶接

【課題】大きい応力を誘起せずにニッケル基超合金の溶接を可能にし、かくして溶接領域内での亀裂の形成を低減する。

【解決手段】超合金からなる第一の物品にバタリング層を形成する。超合金からなる第二の物品にバタリング層を形成する。バタリング層と超合金との間の残留応力を除去する。物品のバタリング層の位置に互いの接合面を形成する。そして、熱影響部がバタリング層内となるように接合面同士を溶接する。

(もっと読む)

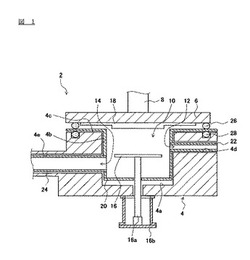

管端シール溶接装置および電極交換方法

【課題】電極の交換作業を容易に行うことができ、かつ電極交換後の調整作業を省略できる管端シール溶接装置および電極交換方法を提供する。

【解決手段】管6に挿入される心金21と、その心金21の周りに旋回自在に設けられたトーチ22と、そのトーチ22に着脱自在に取り付けられた電極24とを備えた管端シール溶接装置1の電極交換方法において、トーチ移動手段26と、トーチ位置検出手段27と、トーチ位置記憶手段とを設け、上記電極24の交換前に上記トーチ位置記憶手段にてトーチ22の原点位置を記憶し、その後、上記トーチ移動手段26にて上記トーチ22を上記心金21に対して離間させ、その離間した状態で上記電極24を交換し、交換後、上記トーチ移動手段26にて上記トーチ22を、上記心金21に近接させて、上記トーチ位置記憶手段に記憶された上記原点位置に復帰させるものである。

(もっと読む)

容器材料用クロム含有鋼およびその溶接方法、ならびに、容器材料

【課題】溶接部の耐食性と靭性を確保し、容器用素材としてコスト面でも最適なクロム含有鋼を提供する。

【解決手段】0.01〜200質量ppmのハロゲン化合物イオンを含有するpH3〜12の水相を含んでなる水性塗料を保管する容器材料に用いるクロム含有鋼であって、前記鋼が、質量%で、Cr:9〜19%、N:0.008%以上でC+N:0.03%以下、Al:0.002〜0.2%、S:0.01%以下、を含有し、さらに、TiおよびNbを単独または複合して含有し、前記C+N含有量をx(質量%)とすると、Tiの含有量y(質量%)、および、Nbの含有量z(質量%)は、それぞれ単独で含有する場合は、8x≦y≦0.6、18x≦z≦0.6、であり、複合して含有する場合は、1<(y/8x)+(z/18x)、かつ、y+z≦0.6であり、残部がFeおよび不可避的不純物からなることを特徴とする容器材料用クロム含有鋼。

(もっと読む)

管端シール溶接方法および管端シール溶接装置

【課題】溶接作業の放置化と溶接不良の低減とを図ることができる管端シール溶接方法および管端シール溶接装置を提供する。

【解決手段】鉛直に設けられた管板4の各管穴41に水平に伝熱管5を挿入し、その管穴41周りの管端51をティグ溶接する管端シール溶接方法において、予め上記管端51に対する電極21の距離を設定すると共に、その電極位置でのアーク電圧を基準アーク電圧として記憶し、その後、溶接時に、アーク電圧をサンプリングすると共に、そのサンプリングしたアーク電圧と上記基準アーク電圧とを比較し、両アーク電圧の差が所定の判定電圧差を超えるときに、溶接を中断するものである。

(もっと読む)

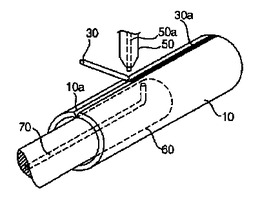

ステンレス鋼管の溶接装置及び溶接方法

本発明は、ステンレス鋼管の溶接ビーズ部に酸素遮蔽用アルゴンガスを噴射させつつステンレス鋼管の接合部のスキ間をTIG又はプラズマ溶接するステンレス鋼管の溶接装置及び溶接方法を提供する。本ステンレス鋼管の連続溶接装置は、円状に巻かれた鋼管のスキ間に母材及び溶接材のうちの何れか一つを溶融させつつ酸素遮蔽用アルゴンガスを噴射させる溶接機と、前記鋼管の内部に設置されて、前記溶接機により溶接が進行している溶接ビーズ部から所定距離後方に位置した既に溶接が完了した溶接ビーズ部の内面に向かって、4l/min〜20l/minのアルゴンガスを噴射させる噴射ノズルの形成されたガス供給管と、を備える。本発明によれば、アルゴンガスによって溶接部位の酸化が防止されるとともに、溶接が完了した溶接ビーズ部が急冷されて自動的に固溶化熱処理過程が行われるので、硬度及び耐腐食性などの物理的特性が鋼管の母材と同じステンレス鋼管を連続的に生成できる。  (もっと読む)

(もっと読む)

溶接のための装置及び方法

本発明は、アーク溶接トーチ及び溶接位置からフュームガスを抽出する方法に関する。アーク溶接トーチであって、溶接電極と、前記溶接電極と溶接位置の周囲にシールドガスカーテンを導くように適合される少なくとも1つのシールドガス孔とを含む。少なくとも1つのシュラウドガス孔がシールドガス孔から放射状に外側に配置され、排出するシュラウドガスに放射状に外側向きの速度成分を与えるように適合される。フュームガスは、好ましくはシールドガスカーテンとシュラウドガスカーテンの中間の放射状の位置から抽出される。 (もっと読む)

溶接トーチおよび溶接トーチを用いた溶接システム

【課題】効率的に溶接部近傍を冷却することができ、溶接する金属材の熱ひずみを抑えることができる溶接トーチを提供する。

【解決手段】金属材9を溶接する溶接トーチ1は、中心部に設けられた棒状の電極2と、電極2周囲に設けられ、金属材9方向にシールドガス4を噴出するシールドガスノズル3とを備えている。冷却ガスノズル5は、シールドガスノズル3を取り囲んで設けられており、内部に冷却ガス流路5aが形成されるとともに、冷却ガス噴出口5bから金属材9方向に向けて冷却ガス6を噴出する冷却ガスノズル5を有している。冷却ガスノズル5の冷却ガス噴出口5bから噴出される冷却ガス6は、金属材9の溶接部13近傍を冷却する。

(もっと読む)

TIG溶接方法及びその装置

【課題】 厚さの異なるアルミ板などのワークをTIG溶接する際に、薄板側の溶湯の先行溶け落ちによるホールなどが生じないTIG溶接装置を提供する。

【解決手段】 TIGトーチ3とワークの間に形成される不活性雰囲気10中に2本のフィラワイヤ4,5を供給しながら厚さの異なるワークを溶接するTIG溶接装置において、2本のフィラワイヤ4,5を支持するガイド部6,7に、これらのフィラワイヤ4,5の供給位置を別個独立に制御するサーボモータ8,9を設け、薄板側のワークの溶解温度が急激に上昇するのを抑える。2本のフィラワイヤ4,5の供給位置は、ロボットによる溶接経路の教示点毎に設定され、これらの教示点に基づいてサーボモータ8,9により2本のフィラワイヤ4,5の供給位置が再生されてTIG溶接がなされる。

(もっと読む)

薄鋼板のTIG溶接方法

【課題】スパッタの発生がなく、また高速溶接においてもハンピング現象を抑制しつつ、溶着量の増加を図るべくフィラーワイヤを安定かつ容易に供給することができる薄鋼板のTIG溶接方法を提供する。

【解決手段】薄鋼板を被溶接材10として、少なくとも2本の電極1を用いる多電極TIG溶接を行なうにあたり、各電極と被溶接材との間に発生するアーク2のうち少なくとも2つのアークが電磁力の作用によりお互いに引き合って一体のアークを形成するよう電極を配置するとともに、その一体化したアークにより形成された溶融プール3の後方から、フィラーワイヤ4を、該ワイヤの前記溶融プールへの接触直前の温度が1200℃以上となるように、通電加熱しながら添加する。フィラーワイヤの通電加熱用電流の向きを、TIGアーク発生用電流と同じ向きとするのが好ましい。

(もっと読む)

201 - 220 / 316

[ Back to top ]