Fターム[4E001BB08]の内容

アーク溶接一般 (8,479) | アーク溶接法 (1,433) | ガスシールドアーク溶接 (984) | MIG溶接 (358)

Fターム[4E001BB08]に分類される特許

221 - 240 / 358

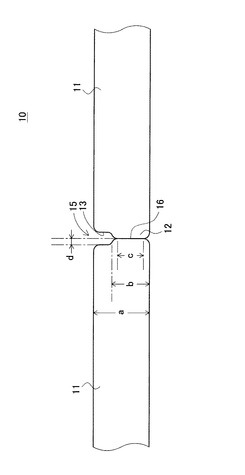

ハイブリッド溶接用継手

【課題】レーザ・アークハイブリッド溶接を高速で行うことができるようにしたハイブリッド溶接用継手を提供すること。

【解決手段】板材からなる一対の被接合部材11を接合すべく突き合わせた接合端部同士を、レーザ溶接とアーク溶接が連続するレーザ・アークハイブリッド溶接を行うために、その突き合わせた一対の接合端部によって形成されるものであって、接合端部には、レーザ照射側に位置する段差面13と、その段差面13より突き合わせ方向に突き出したレーザ反照射側に位置する接合突起12とが形成され、接合突起12同士を突き合わせることで、向かい合う段差面13同士によって溶接溝15が形成されるハイブリッド溶接用継手10。

(もっと読む)

金属材料加工用の潤滑油

【課題】潤滑性、防錆性、脱脂性を兼ね備えながら、アーク溶接時に煤の発生が少ない金属材料加工用の潤滑油を提供する。

【解決手段】潤滑油基油に、添加剤として(a)硫黄系極圧剤と、(b)防錆剤と、(c)カルシウム系添加剤とを配合してなる。添加剤の全量が潤滑油全量基準で8〜12%であり、かつ40℃における動粘度が50〜70mm2 /sである。各添加剤の相対比率(a):(b):(c)は、重量基準で40:1.5〜6.5:5の関係が保たれている。

(もっと読む)

セミクローズドデッキ型シリンダブロックを製造する方法及びセミクローズドデッキ型シリンダブロック

【課題】底駒とその上側を埋める肉盛溶接とでウォータジャケット13の上部を一体に繋いで、品質及び耐久性に優れたセミクローズドデッキ型シリンダブロックを製造すること。

【解決手段】オープンデッキ型シリンダブロック11のシリンダボア12の周囲のウォータジャケット13の内周壁面19と外周壁面20とを、底駒15と肉盛溶接16,17,18で一体に繋いでセミクローズドデッキ型シリンダブロック10を製造する方法である。オープンデッキ型シリンダブロック11には、一対の底駒収容用凹部21、22を備える。底駒15を、底駒収容用凹部21、22の対向面下部及び段部底面に嵌合するように収容する工程と、MIG溶接機により肉盛溶接16,17,18を行う溶接工程と、を実施する。

(もっと読む)

接合方法

【課題】本発明は、第一金属部材の側面と、第二金属部材の端面とを突き合せてなる被接合金属部材の側面間における水密性及び気密性を高めるとともに、接合強度を高めることが可能な接合方法を提供することを課題とする。

【解決手段】

本発明は、側面に凸部を備えた第一金属部材1aと端面に凹部を備えた第二金属部材1bとを、側面と端面で突き合わせてなる被接合金属部材1を形成する突合工程と、突合部J1に対して表面Aから摩擦攪拌を行う第一本接合工程と、突合部J1に対して裏面Bから摩擦攪拌を行う第二本接合工程と、突合部J1に対して側面から溶接及び摩擦攪拌の少なくともいずれか一方を行う側面本接合工程と、を含み、表面側塑性化領域W1と溶接金属T1又は第一側面側塑性化領域W3とを重複させるとともに、裏面側塑性化領域W2と溶接金属T1又は第一側面側塑性化領域W3とを重複させることを特徴とする。

(もっと読む)

消耗電極を用いる短絡アーク溶接方法

【課題】短絡移行を制御する能力を維持しながら、短い短絡移行期間を得ること、金属スパッタを防ぐことを可能にする消耗電極を用いるアーク溶接方法の提供。

【解決手段】溶接サイクルが時間の経過の間、次々に続き、それぞれが、アーク期間及び液体金属が電極端とワークピースの間の短絡を確立する短絡期間を含む。各サイクルは以下の工程を具備する:アーク電流I2を、消耗電極がワークピースに向かって移動されるのと同時に維持すること;電流を、短絡期間の開示時において最小電流I1に達するように減少すること;消耗ワイヤー電極の速度を減少すること;電流を、短絡期間の間、最大値I4に達するように増大すること;及び、次いで、電流を、短絡期間の間、最小値I1に達するように減少すること。

(もっと読む)

2ワイヤ溶接の溶接開始方法

【課題】2ワイヤ溶接をスムースに開始するとともに、溶接ビードの開始端に溶接欠陥が生じることを防止することが可能な2ワイヤ溶接の溶接開始方法を提供すること。

【解決手段】ワイヤWAからアーク2を発生させながら溶接方向に進行させるとともに、溶接方向後方からフィラーワイヤWBを供給する2ワイヤ溶接の溶接開始方法であって、検出電圧Vtを印加した状態で、フィラーワイヤWBを溶接母材Pに向けて接近させるステップと、検出電流Itが流れた以降に、フィラーワイヤWBの接近を停止するステップと、フィラーワイヤWBを溶接母材Pから離間させるステップと、アーク2の点弧とワイヤWAおよびフィラーワイヤWBの溶接方向への進行とを始めるステップと、フィラーワイヤWBを溶接母材Pに向けて送給するステップと、を有する。このような構成により、フィラーワイヤWBの折損や溶接ビードWpの開始端に溶接欠陥が生じることを防止することができる。

(もっと読む)

T型継手の溶接方法

【課題】 立板の裏面側に良好な裏波ビードを形成することができ、下板と立板とを溶接するときの作業性を高める。

【解決手段】 板材組付け工程において、立板2に設けた開先3の先端部3Aと下板1との間にギャップ5を形成した状態で、第1の溶接工程において、溶接ワイヤ7からギャップ5を通じて開先3の裏面3C側にアークを発生させることにより、開先3の裏面3C側に良好な裏波ビード8を形成する。そして、第2の溶接工程において、下板1、立板2の開先3、裏波ビード8を溶融させて1層目の溶接ビード9を形成することにより、下板1と立板2の開先3とを強固に接合することができる。この場合、板材組付け工程を実施した後に、第1の溶接工程と第2の溶接工程とを連続して実施することができるので、下板1と立板2とを溶接するときの作業性を高めることができる。

(もっと読む)

2ワイヤ溶接の溶接開始方法

【課題】2ワイヤ溶接をスムースに開始するとともに、溶接ビードの開始端に溶接欠陥が生じることを防止することが可能な2ワイヤ溶接の溶接開始方法を提供すること。

【解決手段】ワイヤWAからアーク2を発生させながら溶接方向に進行させるとともに、溶接方向後方からフィラーワイヤWBを供給する2ワイヤ溶接の溶接開始方法であって、フィラーワイヤWBと溶接母材Pとの間に検出電圧Vtを印加した状態で、フィラーワイヤWBを溶接母材Pに接近させるステップと、フィラーワイヤWBと溶接母材Pとが通電した以降に、フィラーワイヤWBの接近を停止するステップと、アーク2の点弧とワイヤWAおよびフィラーワイヤWBの溶接方向への進行とを始めるステップと、フィラーワイヤWBを溶接母材Pに向けて送給し始めるステップと、を有する。このような構成により、フィラーワイヤWBの折損や溶接ビードWpの開始端に溶接欠陥が生じることを防止することができる。

(もっと読む)

接合方法

【課題】金属部材同士の突合部を金属部材の表面側及び裏面側から摩擦攪拌を行うとともに金属部材の気密性及び水密性を向上させることが可能な接合方法を提供することを課題とする。

【解決手段】本発明に係る接合方法は、一対の金属部材の端面同士を突き合わせて被接合金属部材1を形成する突合工程と、被接合金属部材1の突合部J1に対して被接合金属部材1の表面Aから摩擦攪拌を行う第一本接合工程と、突合部J1に対して被接合金属部材1の裏面Bから摩擦攪拌を行う第二本接合工程と、突合部J1に対して被接合金属部材1の側面から溶接を行う溶接接合工程と、を含み、第一本接合工程で形成された表面側塑性化領域W1と、第二本接合工程で形成された裏面側塑性化領域W2とを重複させるとともに、溶接接合工程において、表面側塑性化領域W1及び裏面側塑性化領域W2を溶接金属で密閉することを特徴とする。

(もっと読む)

2電極アーク溶接のアークスタート制御方法

【課題】 溶接開始箇所においても十分な溶け込み深さを得ることが可能な2電極アーク溶接のアークスタート制御方法を提供すること。

【解決手段】 シールドガスノズル内に配置されたワイヤWおよび非消耗電極を備えた溶接トーチBを用い、GMAアーク6aおよびプラズマアーク6bを発生させることにより溶接する2電極アーク溶接のアークスタート制御方法であって、GMAアーク6aを発生させるステップと、プラズマアーク6bを発生させたとき以降にGMAアーク6aを消弧させることにより、プラズマアーク6bのみを点弧させるステップと、プラズマアーク6bのみを点弧させるステップの後にGMAアーク6aを再び発生させるステップと、を有する。このような構成により、溶接母材Pの溶接開始箇所を予熱し、溶接開始直後から十分な溶け込み深さが得られる。

(もっと読む)

異材接合体及びその製造方法

【課題】アルミニウム合金材と鋼材とのT形すみ肉接合の異材接合体において、接合強度が高く実用性が優れているめっき鋼板とアルミニウム合金板との異材接合体及びその製造方法を提供する。

【解決手段】アルミニウム合金板1を水平に配置し、めっき層3が施されためっき鋼板2を垂直に配置し、このめっき層3の端面を、アルミニウム合金板1の表面に当接させる。そして、垂直めっき鋼板2と水平アルミニウム合金板1とのT形状の隅部を、アルミニウム又はアルミニウム合金からなる溶加材を使用して、ミグ溶接機により、接合する。これにより、この隅部にアルミニウム又はアルミニウム合金からなる溶着金属4が形成される。

(もっと読む)

溶接方法

【課題】ブローホールあるいは溶け不足のない、溶け込みの深い健全な溶融接合部を得ることのできる溶接技術を提供する。

【解決手段】2枚の鋼板の端面同士を突き合わせてI型継手部を形成する工程(1)と、前記I型継手部に形成されたギャップGのうち前記鋼板の表面側に形成されたギャップを封止する封止部17aを、該ギャップに隣接する鋼板の表面をアークにより溶融して形成する工程(2)と、前記形成された封止部を含む前記鋼板の表面に溶け込み促進剤4aを塗布する工程(3)と、促進剤が塗布された前記鋼板の表面をアークにより溶融して溶け込ませて、前記I型継手部を表面側から溶融接合する工程(4)と、 裏面側に形成された突き合わせ部に溶け込み促進剤を塗布する工程(5)と、裏面をアークにより溶融して、少なくとも前記表面側から形成された溶融接合部に達するまで溶け込ませて、前記I型継手部を裏面側から溶融接合する工程(6)を含む。

(もっと読む)

パルスアーク溶接方法及びパルスアーク溶接装置

【課題】アークの短時間で正確な定量的評価を行い、高品質で安定したパルスアーク溶接を行うことが可能なパルスアーク溶接方法及びパルスアーク溶接装置を提供する。

【解決手段】ワイヤ1と母材2との間にアークを発生させるための電圧を印加可能な溶接電源3と、2000コマ数/秒以上の撮像能力を有し前記アークを撮像して画像データを取り込むための高速度ビデオカメラ12と、画像データを処理して溶滴のサイズ及びスパッタの発生量を解析するための溶滴サイズ・スパッタ量解析プログラム23と、最適パルス時間を設定するための良否判定プログラム24と、パルス波形の前記最適パルス時間に制御するための溶接電源の制御プログラム21と、高速度ビデオカメラ12を制御するための高速度ビデオカメラの制御プログラム25とから、パルスアーク溶接装置100を構成した。

(もっと読む)

レーザ溶接継手および当該継手を用いた接合体

【課題】安定したシールドガス雰囲気をつくり、熱伝導のバランスが良いレーザ溶接継手および当該継手を用いた接合体を提供すること。

【解決手段】一対の被接合部材10A,10Bの端部同士を突き合わせ、その突き合わせた接合部に対してシールドガスを噴射しながら行われるレーザ溶接又はレーザ・アークハイブリッド溶接を行うためのものであって、一対の被接合部材10A,10Bに対し、両方の被接合部材の端面から突き出した一対の接合突起17,18と、一方の被接合部材の端面から突き出した副突起19とが形成され、一対の接合突起17,18を突き合わせた場合に、副突起19を他方の被接合部材の端面側に突き当てることにより、一対の接合突起17,18と副突起19とによって囲んだ裏側空間20を形成するレーザ溶接継手。

(もっと読む)

ステンレス鋼溶接継手の溶接金属およびその形成方法

【要 約】

【課 題】 フェライト系ステンレス鋼板とオーステナイト系ステンレス鋼板との溶接継手に、優れた耐食性を有する溶接金属を提供すること、およびその溶接金属の形成方法を提供する。

【解決手段】 Cr:18〜21質量%,Mo:0.1質量%以下,Cu:0.5質量%以下,Nb:0.03〜0.25質量%,Ti:0.05質量%以下,N:0.04質量%以下を含有し、下記の(1)式で算出されるCr当量が18〜25の範囲内を満足しかつNi当量が3〜17の範囲内を満足するようにCr,Mo,Si,Nb,Ni,CおよびMnを含有するとともに、オーステナイト相の分率が20%以上であり、かつオーステナイト相のC含有量が0.08質量%以下である組織を有するステンレス鋼溶接継手の溶接金属。

(もっと読む)

ステンレス鋼溶接継手の溶接金属およびその形成方法

【課題】ステンレス鋼の溶接継手、とりわけオーステナイト系ステンレス鋼とフェライト系ステンレス鋼の溶接継手に、優れた耐食性を有する溶接金属を提供すること、およびその溶接金属の形成方法を提供する。

【解決手段】Cr:18〜21質量%,Mo:0.1質量%以下,Cu:0.5質量%以下,Ti:0.03〜0.2質量%,Nb:0.025質量%以下,N:0.04質量%以下を含有し、Cr当量が18〜25の範囲内を満足しかつNi当量が3〜17の範囲内を満足するようにCr,Mo,Si,Nb,Ni,CおよびMnを含有するとともに、オーステナイト相の分率が20%以上であり、かつオーステナイト相のC含有量が0.04質量%以下である組織を有する溶接金属を得る。

(もっと読む)

アーク溶接装置

【課題】 ガスシールドアーク溶接において、溶接速度が速くなってもアーク発生部のシールドガス遮蔽状態を自動的に良好な状態に維持することを目的とする。

【解決手段】 溶接速度設定信号Srを出力する溶接速度設定部RCと、溶接トーチ4にシールドガス6を供給するシールドガス供給手段GB、7と、溶接速度設定信号Srを入力として溶接トーチ4に供給するシールドガス6の流量を設定するための流量設定信号Frを出力する流量設定部FRと、流量設定信号Frに対応したガス流量に調節する流量調節手段FCと、溶接速度設定信号Srを入力としてシールドガス6の圧力を設定するための圧力設定信号Prを出力する圧力設定部PRと、圧力設定信号Prに対応したガス圧力に調節する圧力調節手段PCと、を備えたアーク溶接装置である。

(もっと読む)

厚肉金属加工品を溶接によって結合する方法および装置

本発明は、厚肉金属加工品を溶接によって結合するための方法に関する。溶接継手を製造するために肉厚に依存して横断面に最大3つの溶接領域が設けられ、溶接には複数の溶接法を組合せて適用され、詳細には(ルート層用の)第1の溶接領域がレーザビーム溶接またはレーザアーク複合溶接によって溶接され、第2の溶接領域がレーザアーク複合溶接によって溶接され、厚肉金属加工品の板厚に依存して場合によって必要となる第3の溶接領域がレーザアーク複合溶接またはアーク溶接によって溶接される。その都度応用される溶接法に合せられる開先加工部も本発明に含まれる。 (もっと読む)

燃料タンク製造方法及び燃料タンク

【課題】本発明は自動車用の燃料タンク製造方法及び燃料タンクに関し、厳密な隙間管理を要することなく、溶接欠陥も生ずること無く、錫−亜鉛クロムフリーめっき鋼板の溶接により自動車用の燃料タンクの製造を実現することを目的とする。

【解決手段】自動車用燃料タンクは錫−亜鉛クロムフリーめっき鋼板を素材とする。錫−亜鉛クロムフリーめっき鋼板は絞り加工に付され、その結果、外周に沿ってフランジ部を形成した一対の半体10, 12が形成される。この一対の半体10, 12は夫々の凹部が内面側で対向するようにフランジ部10-1, 12-1にて突き当て密着せしめられ、このフランジ突当部10-1, 12-1に沿ってレーザビーム及びアークビームが当てられ、レーザ・アークハイブリッド溶接が行われる。燃料タンク面に取り付けられる燃料インレット管やブラケットなどの付属品についてもレーザ・アークハイブリッド溶接することができる。

(もっと読む)

レーザとアークの複合溶接装置及び方法

【課題】ポロシティ等の溶接欠陥の発生の無い高品質な溶接部を得ることができると共に、安定した溶接ビードを形成することができるレーザとアークを併用した複合溶接装置及び方法を提供する。

【解決手段】レーザ光の照射によって被溶接材の表面に細く深い溝状のキーホールを形成し、アーク熱源用の電極と被溶接材の間にアークを発生させることによって、被溶接材の表面に溶融池を形成する。キーホールと溶融池は接続される。キーホールは、レーザ用シールドガスによってシールドされ、溶融池は、アーク用シールドガスによってシールドされる。レーザ用シールドガスとアーク用シールドガスは異なるガスである。

(もっと読む)

221 - 240 / 358

[ Back to top ]