Fターム[4E067EB00]の内容

圧接、拡散接合 (9,095) | 特定物品 (440)

Fターム[4E067EB00]の下位に属するFターム

熱交換器 (99)

タービン (25)

レール (11)

ロール

工具 (11)

容器(タンク) (22)

めがね

装飾品 (1)

電気接点 (24)

連続鋳造品 (1)

クラッド (53)

バイメタル (1)

Fターム[4E067EB00]に分類される特許

181 - 192 / 192

摩擦接合方法およびその装置

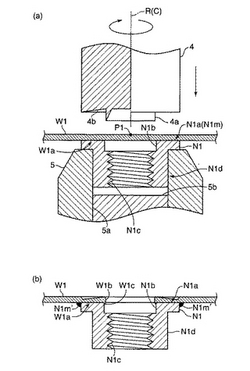

【課題】 第1金属部材と、開口部が設けられた第2金属部材とを、第1金属部材に貫通穴が設けられた状態で摩擦接合させるとともに、第1金属部材と第2金属部材とが異種の材質であっても高い接合強度を得ることができる摩擦接合方法およびその装置を提供する。

【解決手段】 先端部中央に穴開け加工部4aが設けられ、回転しつつ第1金属部材W1を押圧する回転ツール4を準備するとともに、回転ツールの4対向位置に受け具5を準備し、受け具で第2金属部材N1を支持し、第1金属部材W1と第2金属部材N2とを重ね、回転ツール4を回転させつつ受け具5側に移動させ、第1金属部材W1に穴開け加工部4aから当接させ、更に押圧し、第1金属部材W1に貫通穴W1bを開けると共に、回転ツール4の回転および押圧によって第1金属部材W1を摩擦熱で軟化させて塑性流動を生じさせ、第1金属部材W1と第2金属部材N1とを摩擦接合させる。

(もっと読む)

摩擦接合方法

【課題】 板部材側の穴部を加工工数の小さい簡単な方法で加工でき、かつ、板部材の穴部に軸状部材の先端部を良好に摩擦接合できる方法を提供する。

【解決手段】 板部材2に設ける穴部としてストレートの貫通穴2aを形成しておき、また、軸状部材1を板部材2よりも硬度の高い金属材料により構成するとともに、軸状部材1の先端部にテーパ状部1aを形成しておき、軸状部材1のテーパ状部1aを板部材2の貫通穴2aに嵌合し圧接させた状態にて、軸状部材1と板部材2とを相対的に回転させて、テーパ状部1aを貫通穴2aの内周壁に一体に摩擦接合する。

(もっと読む)

構成要素を摩擦溶接するためのプロセス

この発明は構成要素(35)を摩擦溶接するための方法に関する。その間、当該構成要素はともに、構成要素(3)が停止し、駆動された構成要素(5)が回転している際に、溶接されるべき位置において、押圧力アクチュエータ(8a)によって生成される相互の軸方向の押圧力(F)を受けて、加熱段階中に相対的に回転する。加えて、構成要素(3,5)が十分な摩擦加熱に晒された後、回転を減速させ、互いに対して静止している構成要素を、加熱段階中よりも著しく強い押圧力で押し合せる。回転している構成要素(5)は、コントローラ(19)を備えた電気モータ(7)によって駆動され、その回転速度(n)、トルク(RF)、押圧力(F)および前方深さ(S)がコントローラによって測定される。回転速度は、両方の構成要素間の軸方向の初期押圧力(F)に従って、コントローラにより、両方の構成要素の接触面を溶解させる初期回転速度に設定され、両方の構成要素の接触面が溶解した結果としてトルクが低下するまで維持される。その間に回転速度が下げられ、0にまで低減される。回転速度が0になると、押圧力は、両方の構成要素の接触面に固定された溶接がもたらされるように最大限にまで増大される。  (もっと読む)

(もっと読む)

燃料気化器

【課題】 (1)接合時間が短縮でき、(2)接合部周囲の精密加工部の劣化がなく、(3)精密部品のアセンブリ後の接合が可能となり、(4)小型化した気化器を実現でき、しかも、(5)接合による機械的強度低下がなく、長寿命の気化器となり、(6)接合部への熱負荷により割れなどの欠陥を生じない、長寿命の気化器となり、(7)気化器を高温化でき、気化器をより高温域で使用可能となることからタールなどが生成しなくなり、長寿命で画期的な燃料気化器を提供する。

【解決手段】 気化器本体を熱伝導の良い金属で成形した各部品を接合して形成する構成とし、少なくとも気化器通常使用温度が300℃を超える部位の接合個所aは、金属の溶融を伴わない固相接合若しくは摩擦撹拌接合により接合した構成とした燃料気化器。

(もっと読む)

超音波溶接装置により加工物を溶接するための装置

本発明は、超音波振動を発するソノトロード(30)の少なくとも複数の部分(28、32)と、対電極(34)と、横方向の複数の規定部材(42、38)とにより規定され、複数のケーブルを収容するための圧縮チャンバ(18)を備えた超音波溶接装置によりこれらケーブルを溶接するための装置に関する。複数のケーブルのための所望の配置を保障するために、これらケーブルは、圧縮チャンバを閉じる前に挿入スペース(48)に設置され、この挿入スペースの幅は、開いた圧縮チャンバの幅よりも小さい。  (もっと読む)

(もっと読む)

金属部材の摩擦撹拌接合方法および金属継手

【課題】 棒状部材と板状部材との重ね継手の製作に際し、接合線の延長や部材の大型化を行うことなく、継手強度の向上を図る。

【解決手段】 金属棒状部材Aの外周面に金属板状部材Bを重ね合わせて摩擦撹拌接合するに際し、接合用ツール10のプローブ11を、その先端部が前記板状部材Bを厚さ方向に貫通して棒状部材A内に達する深さに挿入するとともに、プローブ11の先端面12が棒状部材Aと板状部材Bとに跨る状態に位置決めするものとし、このプローブの挿入状態において、接合用ツール10を回転させつつ前記棒状部材Aの長さ方向に相対移動させることにより、両部材A、Bを摩擦撹拌接合する。例えば、前記プローブ11を、その先端面12外周縁の一側部Y1が前記面接触領域の接触界面からはみ出して板状部材B内に臨む状態に位置決めする。

(もっと読む)

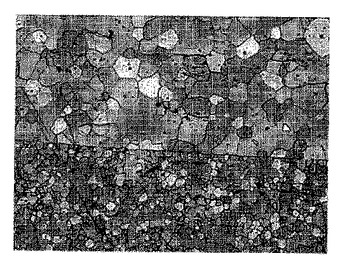

モリブデンを含有するビレットあるいはバーを製造する方法

スパッタリング対象物用の大型のMoビレットあるいはMoバーを製造する方法であって、Moを含有する二つ以上のボディは、その隣接したボディ間の隙間または結合部にMo金属粉が存する状態で、相互隣接して配置されている(例えば一方が他方に積み重なっている)。この隣接したボディは、機械加工する等して大型のスパッタリング対象物を形成可能なビレットまたはバーを提供するため、隣接ボディ間の結合部で金属−Mo粉層−金属の拡散接合すべく熱間等方加圧される。相互近接して配置されるボディの数や寸法は、スパッタリング対象物として適切な大型のビレットやバーを産出できるように要望に応じて選択される。スパッタリング対象のためのビレットまたはバーは、粒度30ミクロン未満の等軸粒子からなるミクロ構造を呈するとともに、重量比で約100ppmの低酸素含有量となっている。  (もっと読む)

(もっと読む)

絶縁被覆線の接合方法及び装置

複数の被覆線の端部(1a,1b)を拘束、又は加圧成形して密着させた後、端部より摩擦撹拌接合する。被覆は、撹拌部に分散し、被覆線同士の無剥離での接合が可能となる。 (もっと読む)

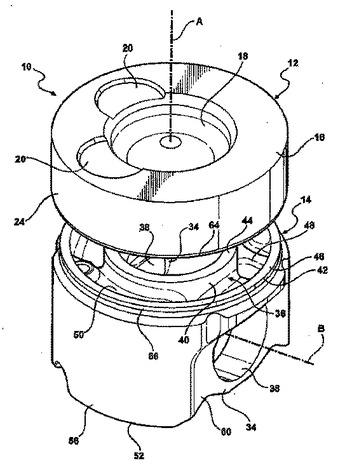

ピストンおよび製造の方法

耐久性のあるディーゼルエンジンの用途に特に適合されるピストンは、周方向に延在する接合面を有する別々の部分から製造される。周方向に延在する接合面は、結合の前に、接合面の結合を可能にするのに十分な高温に加熱され、その後、接合面が互いに接触され、捩じられて、接合面の界面において永久的な冶金的な溶接部を達成する。ピストンは、両方が同時に溶接される、径方向に間隔をあけられた壁を有する。溶接接合部は、同一の平面または異なる平面に位置してもよい。上記部分は、一旦接合されると、まだ熱い間に溶接接合部における壁の厚さを減少させるように僅かに引離され得る。  (もっと読む)

(もっと読む)

導体の溶接方法

本発明は、少なくとも2個の画定部材によって画定された圧縮室(30)に導体(32)を入れ、圧縮室を閉鎖した後に溶接し、その際振動音極(16)によって超音波を印加し、とりわけ対極(18)によって被溶接導体に圧力を働かせて行う、電気導体の超音波溶接のための方法に関する。簡単な処置によって溶接部の品質を検査するために、導体(32)の溶接の後に圧縮室(30)の圧力を解除し、次に溶接された導体に超音波を印加すると同時に圧力を加え、続いて振動音極(16)と対極(18)との間隔の変化を測定することを提案する。 (もっと読む)

摩擦溶接法のための接合部位構造及びその製造方法

本発明は、軸/円板状部材複合工作物のための接合部位構造、特に摩擦溶接によって円板状部材のハブ部分の接続フランジ(2)に軸(1)を接合するための接合部位構造に関する。軸(1)とハブ部分の接続フランジ(2)との間の、接合部位(3)の前後に、画定された間隙(4、4’)が設けられ、前記間隙は、摩擦溶接法の際に軟化した材料が広がるのを防ぐ。この接合部位構造は、たとえば、クランク軸と駆動ギヤのハブ部分との接合の際に用いられる。  (もっと読む)

(もっと読む)

超音波振動接合装置

【課題】 横振動方式の超音波ホーンの縦方向の超音波振動成分を限りなく小さくすことができ、チップ部品のダメージを回避し併せて回路基板上の周辺のチップ部品との間にパスラインが取れ超音波接合の作業を改善することのできる超音波振動接合装置を得る。

【解決手段】 横振動方式の超音波ホーンを利用してチップ部品24のバンプを回路基板23のランド部に超音波接合しマウントするための超音波振動接合装置において、チップ部品24の吸着支持面2を有する超音波ホーン1と、吸着支持面2に保持されたチップ部品と共に超音波ホーン1を横振動させるための超音波振動発生器4と、超音波ホーン1の振動結節点となるノーダル点1aに結合し保持するようにした超音波ホーンと同一周波数共振体からなるノーダルサポート共振支持棒7とを備え、超音波ホーン1を回路基板23に対して斜め上方へ傾斜させた姿勢にし、チップ部品24に縦振動の生じない超音波接合を可能にした。

(もっと読む)

181 - 192 / 192

[ Back to top ]