Fターム[4E067EB00]の内容

圧接、拡散接合 (9,095) | 特定物品 (440)

Fターム[4E067EB00]の下位に属するFターム

熱交換器 (99)

タービン (25)

レール (11)

ロール

工具 (11)

容器(タンク) (22)

めがね

装飾品 (1)

電気接点 (24)

連続鋳造品 (1)

クラッド (53)

バイメタル (1)

Fターム[4E067EB00]に分類される特許

141 - 160 / 192

中空押出形材および鉄道車両用構体

【課題】軽量であり、接合部の剛性を高めた構造の中空押出形材及びその中空押出形材で構成された鉄道車両用構体を提供すること。

【解決手段】上面板11と下面板12との間に複数の斜面板13を張り渡し、その上面板11、下面板12及び斜面板13によって幅方向断面を三角形としたトラス構造からなるものであって、隣り合う斜面板13の中心線Lの交点p3が上面板11又は下面板12の上に位置するように形成された中空押出形材1。

(もっと読む)

円筒状物品の製造方法

【課題】接合部裏面における未接合部乃至はキッシングボンド等の欠陥のない、健全な円筒状物品を、有利に製造することのできる方法を提供する。

【解決手段】突き合わされるそれぞれの端部の両側において側方にそれぞれ突出した所定幅の突出部12a、12b;14a、14bを有し、且つそれぞれの端部の対応する一方の側の突出部12a、14aの突合せ面にそれぞれ開口する半円形状の凹所を有するブランク材10を、所定の板材のプレス打抜き加工により形成した後、かかるブランク材を丸めて、その両端部を突き合わせ、円筒状と為すと共に、それぞれの端部における対応する突出部を突き合わせ、その際、半円形状の凹所の突合せによって、摩擦撹拌接合の開始端となる円形の挿入孔16を形成し、そして、この得られた円筒状成形体20の突合せ部22を挿入孔16にセットしたボビンツール型回転工具にて摩擦撹拌接合する。

(もっと読む)

内燃機関のピストン及びその製造方法

【課題】 リング溝13の強化及び面粗度の低減化を図る。

【解決手段】 内燃機関用のアルミニウム合金製のピストン10の外周部に、回転工具11のピン13を挿入した状態で軸回りに回転させながら、ピストン10と回転工具11とを周方向に相対移動させることによって、摩擦撹拌された摩擦撹拌領域18をピストン全周にわたって形成する。この摩擦撹拌領域18にリング溝15を形成する。

(もっと読む)

摩擦点接合方法及び摩擦点接合装置

【課題】 スポット接合時に第1,第2金属部材を回転ツールにより変形させることなく中間部材に確実に押圧し、第2金属部材の金属メッキ層を剥離させることなく第2金属部材を中間部材で確実に受け止めて、第1,第2金属部を確実にスポット接合する、摩擦点接合方法及び摩擦点接合装置を提供する。

【解決手段】 第2金属部材W2のうち接合部WSに対応する第2治具60側の面とその周辺の所定領域部分を、回転ツール11の先端部の面積よりも大きな面積を有する中間部材65の当接面65aに当接させた状態で、その中間部材65に回転ツール11により第1,第2金属部材W1,W2を押圧して、スポット接合を行う。

(もっと読む)

樹脂成形品の振動溶着構造

【課題】樹脂製材料からなる成形体において第1及び第2溶着代の接合強度を確保しつつ、前記成形体からなる樹脂成形品の小型軽量化を図る。

【解決手段】樹脂成形品の振動溶着構造では、第1接合部材12の第1接合部16に第2接合部材14の第2接合部18を圧接させた状態で高速振動させることにより、前記第1接合部16における第1凸部32の接合面34aと前記第2接合部18における第2凸部36の接合面34bとが摩擦によって融解して溶着される。このような振動溶着構造で、溶着部位の接合強度を増大させる際に、第1及び第2カバー壁38、40を有する第2接合部材14の幅寸法のみを増大させ、第1接合部16の幅寸法W1を第1凸部32の外壁面16aまでとして前記第2接合部18の幅寸法W2より小さく設定する。

(もっと読む)

金属母材の複合材料でできたインサートを有する管状構成部品の製造方法

【課題】複合材料でできたインサートを含む、ターボマシンのロータシャフトなどの管状の構成部品を製造できる方法を提供する。

【解決手段】内部にセラミック繊維が延び、かつ金属母材の複合材料でできたインサートを有する、管状構成部品を製造する方法であって、このプロセスは、被覆されたフィラメントの接合されたシート21を、金属マンドレル24の周りでドレーピングし、各フィラメントは、金属シースで覆われたセラミック繊維を含み、フィラメントは、スポット溶接で接合される、ドレーピング工程を含むことを特徴とする。

(もっと読む)

金属面の接合方法

【課題】 本発明は、金属面の接合において、高い歩留で、健全な接合界面を形成する手段を提供することを目的とする。

【解決手段】 金属面同士を接合する方法であって、一方の金属面に金属添加層を形成する工程、該金属添加層より上層に、他方の金属面と同種の金属または他方の金属と合金化しうる金属からなる金属膜を成膜する工程、および該金属膜に他方の金属面を密着させて強加工を施す工程を含む前記方法。

(もっと読む)

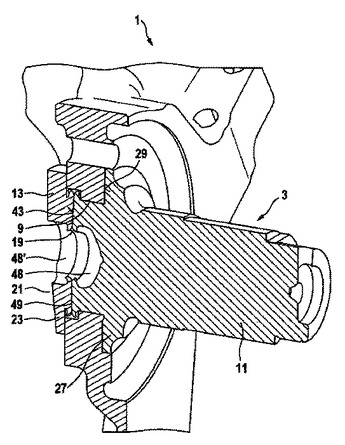

自動車用ステアリングナックル

本発明は、車体に接続され、かつ車両の車輪(5)に接続できるほぼ回転対称な軸受ジャーナル(3)を備えるステアリングナックル(1)に関する。本発明は、ステアリングナックル(1)の製造方法にも関する。本発明によれば、ステアリングナックルは分割して供され、ステアリングナックル本体(7)と、ステアリングナックル本体(7)の対応するアパーチャ(9)を貫く軸受ジャーナル(3)とを備えて、高い構成部品応力の要件を満たしかつ経済的にステアリングナックル(1)を製造するようにする。軸受ジャーナル(3)は、ジャーナル部品(11)及び対応部品(13)を備え、それらはアパーチャ(9)の内部で圧接法により接続される。  (もっと読む)

(もっと読む)

メタル担体の外筒−ハニカム間拡散接合方法

【課題】 熱処理時に外筒から放出される窒素による外筒とハニカム構造体との間の拡散接合不良の発生を防止することができるメタル担体の外筒−ハニカム間拡散接合方法の提供。

【解決手段】 熱処理炉3にはアルゴンガス、ヘリウムガス、ネオンガス等の不活性ガスの注入口31と、排出口32が設けられていて、熱処理中は、注入口31から不活性ガスを注入し、排出口32から排出させることにより、熱処理炉3内に不活性ガスの流れを作り、この不活性ガスがメタル担体Mに常に注がれた状態となるようにして拡散接合を行う。

(もっと読む)

超塑性成形用アルミニウム合金テーラードブランク

【課題】形状不良や破断を生じることなくブロー成形することができ、大型成形品の超塑性成形を可能とする超塑性成形用アルミニウム合金テーラードブランクを提供する。

【解決手段】厚さの異なるアルミニウム合金板を固相接合してなる超塑性成形用のテーラードブランクにおいて、薄板(A)と厚板(B)の板厚比(T=Bの板厚/Aの板厚)が0を超え3以下であり、400〜550℃の温度範囲内のある温度における薄板(A)と厚板(B)の引張強さに各板の板厚を乗じた値のうち大きい値(H)と小さい値(L)の比(H/L)が1.0 〜1.2の範囲内にあることを特徴とする。

(もっと読む)

摩擦点接合方法及びその装置

【課題】 回転ツール16を第1金属部材W1に対し押圧する工程を、第1金属部材W1に対する加圧力の観点から複数の工程に分けて摩擦点接合を行う場合に、出来る限り早く接合を行えるようにするとともに、安定した高い接合強度が得られるようにする。

【解決手段】 押圧用モータにより回転ツール16を初期位置に移動させる初期移動工程後における最初の第1押圧工程において、回転ツール16を該回転ツール16の軸心回りに回転させながら、上記押圧用モータにより、上記初期移動工程における回転ツール16の移動抵抗値よりも大きい加圧力で、回転ツール16のショルダ部16b及びピン部16cを第1金属部材W1に対し押圧接触させる。

(もっと読む)

超音波接合装置

【課題】超音波振動を利用した半導体部品等の超音波接合装置において、超音波ホーンを含む振動体の重量を低減し、位置決め精度を向上させると共に、位置決め制御を容易にして接合作業時間を抑制した超音波接合装置を提供する。

【解決手段】超音波の周波数の1波長分の長さに予め設定され、その両端部および長手方向中央部に最大振動振幅点を有する超音波ホーン12と、この超音波ホーン12の長手方向中央の最大振動振幅点に設けられた接合作用部12bと、超音波ホーン12を横振動させる超音波振動子32と、超音波ホーン12を着脱自在に固定した支持部材26と、超音波ホーン12を加圧する加圧手段とを備え、超音波ホーン12の2つのノーダルポイント位置には挿入孔31が形成され、該挿通孔31の中央の当該超音波ホーン12の断面中央に固定ボルト30を締結して超音波ホーン12を支持させたものである。

(もっと読む)

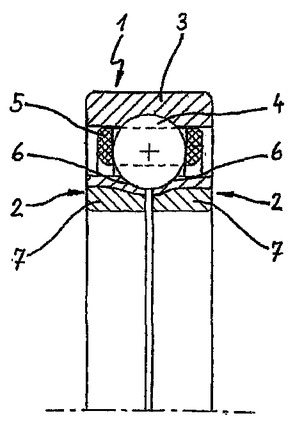

特に航空機動力伝達装置における高負荷転がり軸受用の転がり軸受レース及びその製造方法

本発明は、特に航空機動力伝達装置における高負荷転がり軸受用の転がり軸受レースに関し、異なる金属材料から成る2つの層の強固な複合体から成り、転動体(4)用転動路(6)の範囲が非常に高い強度及び耐摩耗性を持つ鋼から成り、転がり軸受レース(2)の芯範囲(7)が高い靭性を持つ鋼から成っている。本発明によれば、転動体(4)の転動路(6)用の材科として、高い含有量の炭化物形成合金元素及び高い炭素含有量を持つ粉末冶金高速度鋼が設けられ、転がり軸受レース(2)の芯範囲(7)用の材料が、転動路材料(11)と比較して低い含有量の炭化物形成合金元素及び低い炭素含有量を持つ熱間加工鋼から成り、両方の材料が拡散接合により互いに物質的に結合されている。  (もっと読む)

(もっと読む)

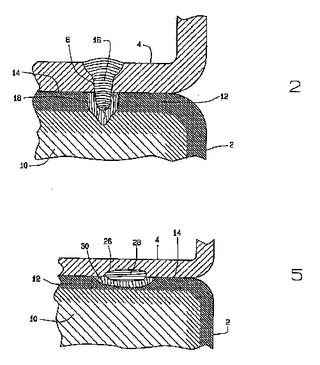

低炭素鋼と、高炭素鋼との溶接

溶接部(6、26)が、低炭素鋼の薄い肉盛溶接(4)を、少なくとも溶接部が形成される表面に沿って高炭素鋼を含有する基板(2)へ接合する。上記溶接部は、融接(融解)または固体状態拡散によって生じさせることができる。いずれにおいても、上記溶接部の周りの基板中に熱影響域(HAZ)(18、30)が形成される。上記HAZは、十分なオーステナイトおよび、ことによってはベイナイトも含有し、HAZを比較的延性があり、耐亀裂性がある状態とする。上記溶接部に隣接する領域においては、HAZは58HRCを超えない硬度を有する。上記溶接部は、高エネルギービームまたは抵抗溶接装置によって形成することができる。  (もっと読む)

(もっと読む)

アルミニウム構造体及びその製造方法

【課題】複数個のアルミニウム押出形材を接合して中空4角柱状の衝撃吸収構造体を製造する場合において、構造体のコーナー部に接合部がくる場合でも、摩擦攪拌接合の適用を可能にする。

【解決手段】アルミニウム押出形材61〜65を押出方向が互いに平行になるように並置し、片側のフランジ板66の端部同士を全体として略平面をなすように突き合わせ、突き合わせ部をそれぞれ摩擦攪拌接合し、その接合部69がいずれも外面側になるように曲げ加工して中空角柱状とする。さらにアルミニウム押出形材61,65のフランジ板66,67の端部同士を摩擦攪拌接合(接合部A,B)して衝撃吸収構造体を製造する。

(もっと読む)

摩擦接合方法およびパネル構造体

【課題】中空状の第1のパネルと中空状の第2のパネルとの摩擦接合によって、良好な接合が得られるようにする。

【解決手段】中空状の第1のパネル31と中空状の第2のパネル32とを突き合わせており、前記パネルのそれぞれは、第1の板と、該第1の板の両端に接続した第2の板と第3の板と、を有しており、前記第2の板と前記第3の板とは実質的に平行であり、前記第1の板は前記第2の板および前記第3の板に実質的に直交しており、前記第1の板同士を突き合わせており、前記突き合わせた部分の前記パネルの外側に回転工具50,50aを配置し、摩擦接合を行う。

(もっと読む)

蓄電装置と該蓄電装置の製造方法

【課題】 従来の溶接ではなく固相接合によって一又は複数の集電体リード部が外部接続用端子に確実に接続された蓄電装置とその製造方法を提供すること。

【解決手段】 本発明の蓄電装置製造方法は、負極集電体及び正極集電体を有するコア部分と該部分から外方に出ている一又は複数の負極集電体リード部及び正極集電体リード部とを有する電極体ユニットと、前記負極集電体リード部に接続した負極端子と、前記正極集電体リード部に接続した正極端子とを備える蓄電装置の製造方法であって、前記正負極の少なくとも一方において、前記一又は複数の集電体リード部14と端子12とを積層すること、その積層体11の少なくとも一部を積層方向に圧縮すること、および、該圧縮部分14a,12aを加熱することによって該圧縮部分において一又は複数の集電体リード部と端子とを固相接合により接続すること、を包含する。

(もっと読む)

金属箔体の拡散接合方法

【課題】被接合体に細かな凹凸があっても、安定した拡散接合が可能で密着力が強い金属箔体の拡散接合方法を提供する。

【解決手段】一対の加圧用平板治具33a,33bの間に、被接合体52となる金属板(Ta板)53と接合体50a,50bとなる金属箔体(Pd箔)51a,51bとを、お互いの接合界面が対面するように配置し、かつ、金属箔体51a,51bの接合界面とは反対側の背面と加圧用平板治具33a,33bとの間に、熱によるガスの発生がなく、加圧により弾性変形し、金属箔体51a,51bと加圧用平板治具33a,33bとの剥離性が良い剥離性シート54a,54bを介在させた後、一対の加圧用平板治具33a,33bにより、金属板53の接合界面と金属箔体51a,51bの接合界面とを所定の圧力で加圧しながら加熱することにより拡散接合する。

(もっと読む)

オープンデッキ型シリンダブロック及びその製造方法

【課題】シリンダライナー形状及び金型構成を変更しなくとも機関運転による昇温によりオープンデッキ型シリンダブロックの上端面とシリンダライナーの上端面との間に段差が生じることを防止する。

【解決手段】オープンデッキ型シリンダブロック1の製造方法は、シリンダライナー2をアルミニウム合金溶湯により鋳ぐるみしてオープンデッキ型シリンダブロック1を鋳造する鋳造工程と、該鋳造工程により鋳造された該オープンデッキ型シリンダブロック1の上端面1aと該シリンダライナー2の上端面2aとの境界を摩擦攪拌接合により一体化する摩擦攪拌接合工程とを行う。

(もっと読む)

インバー合金と黄銅の複合構造体及びその接合方法

【課題】 HIP法によりインバー合金と黄銅の接合面の十分なる強度を確保し、かつ、その接合界面の残留応力を低減することで、接合面の割れ及び加工中の素材歪を防止して工業的に活用可能な複合構造材、及びこれを接合する方法を提供する。

【解決手段】 一方の素材がインバー合金、他方の素材が黄銅からなり、前記両素材間に厚みが50μm以上、1000μm以下の銅層からなるインサート材を配置し熱間等方加圧法により接合し、更に、前記インバー合金と銅層の間に厚みが10μm以上、200μm以下のNi層を配置した。

(もっと読む)

141 - 160 / 192

[ Back to top ]