Fターム[4E068AJ01]の内容

Fターム[4E068AJ01]の下位に属するFターム

Fターム[4E068AJ01]に分類される特許

21 - 40 / 184

ワークの分割方法

【課題】梨地面を有する保持テープを介してでもワークの内部に改質層を形成して分割をすることができるワークの分割方法を提供すること。

【解決手段】裏面に保持テープTが貼り付けられた半導体ウェーハ10において、保持テープTの梨地形成面T1上に、保持テープTの屈折率に近い屈折率を持つ塗布部材13を塗布して平坦化し、その後、パルスレーザービームLBを塗布部材13側から半導体ウェーハ10内部の予め設定された集光点Pへ集光するように出射させる。これにより、パルスレーザービームを十分に集光させることができ、半導体ウェーハ10内に改質層14を形成することが可能となる。

(もっと読む)

異材接合方法

【課題】鋼材とアルミニウム系材とを異材接合させた複合構造材の引張剪断強度を高く維持しつつ、ピール強度を高くすることができる異材接合方法を提供する。

【解決手段】CsFを20乃至60質量%含有し、残部が実質的にKAlFからなるフラックスを、単位面積当たりの塗布量を0.5乃至5mg/cm2として接合部側の鋼板表面に塗布し、Si:1.75乃至2.1質量%を含有し、残部がアルミニウム及び不可避的不純物からなるソリッドワイヤを供給しつつ、前記アルミニウム又はアルミニウム合金材と鋼材とを溶融溶接する。

(もっと読む)

レーザ加工方法

【課題】 種々の材料の加工対象物に対して適用可能であり、装置構成が簡易で済むと共に、加工生産性が高く、高い平滑性が得られるレーザ加工方法を提供する。

【解決手段】 円柱または円筒に類する形状の加工対象物WにレーザビームLを照射して形状形成を行う加工方法であって、加工対象物Wを保持して軸中心に回転させると共に加工対象物WとレーザビームLとの相対的な位置関係を調整する位置調整工程と、加工対象物Wの外周面にレーザビームLを照射するレーザ光照射工程とを有し、レーザビームLの光軸を加工対象物Wの回転軸WAに対してねじれの位置に配した状態で加工対象物Wを回転させ、レーザビームLを加工対象物Wの外周面に照射させるレーザ旋盤加工を行う。

(もっと読む)

溶接方法及び溶接装置

【課題】U字状リブの外側の片面からすみ肉溶接を行った場合でも、U字状リブの内側に形成される裏波ビードが応力集中を回避する形状とする。

【解決手段】デッキプレート10と縦板を構成するU字状リブのフランジ24の突合せ部を溶接する方法に関する。フランジ24のデッキプレート10に当接する縁部をフランジ24の一方の側(外側)から溶接することで、縁部を貫通してフランジ24の他方の側(内側)に裏波ビードを形成する。その際に、フランジ24の内側であって、フランジ24の外側から溶接している領域に対応する領域に、当て金1をデッキプレート10とフランジ24に当接するように配置する。当て金1は、裏波ビードに対応する領域に面取りCが施されている。

(もっと読む)

レーザ加工方法

【課題】貫通孔を精度よく形成でき且つ加工容易化が可能なレーザ加工方法を提供する。

【解決手段】酸化膜22を加工対象物1の表面3及び裏面に生成した後、加工対象物1にレーザ光を集光させることにより貫通孔に対応する部分に沿って改質領域7を形成する。これと共に、酸化膜22にレーザ光が集光させることにより、酸化膜22における貫通孔に対応する部分に沿ってアブレーションするように加工し、かかる部分に欠陥領域(ダメージ領域)22bを形成する。よって、その後のエッチング処理では、酸化膜22の欠陥領域22bから改質領域7へエッチング剤が侵入され、改質領域7に沿ってエッチングが選択的に進展される。

(もっと読む)

金属部品の補修方法及び補修された金属部品

【課題】冷却孔近傍の肉盛溶接補修を行う場合でも、溶接割れを低減可能な金属部品の補修方法及び補修された金属部品を提供する。

【解決手段】高温に曝されると共に冷却のための冷却孔15を有する動翼11において、冷却孔15に近接して発生した亀裂と共に冷却孔15の一部を表面側から開先加工し、開先加工後、共金系材料のワイヤ22を用いて、冷却孔15を孔埋め加工し、孔埋め加工した部分をスムージング加工し、開先加工した部分及びスムージング加工した部分に肉盛溶接を行って、肉盛部25を形成し、ワイヤ22及び肉盛部25に当初の冷却孔15を再加工して、動翼11を肉盛溶接により補修する。

(もっと読む)

レーザ隅肉溶接方法

【課題】レーザ溶接により板状の第1の被溶接部材を第2の被溶接部材に隅肉溶接するレーザ隅肉溶接方法において、両被接合部材の位置精度を確保しつつ、接合信頼性の高い隅肉溶接を実現する。

【解決手段】第1の被溶接部材10のうち端部よりも内側に寄った部位に貫通穴40を設け、第1の被溶接部材10を第2の被溶接部材20の一面21上に重ねてなる重なり状態においては、貫通穴40を第2の被溶接部材20の一面21上に位置させて貫通穴40の側面41を第2の被溶接部材20の一面21と交差する第1の被溶接部材10の面としてレーザ溶接を行うとともに、第2の被溶接部材20の一面21に突起50を設け、重なり状態において、突起50に第1の被溶接部材10を当てることにより、第2の被溶接部材20の一面21上に重ねられる第1の被溶接部材10の位置を規定する。

(もっと読む)

耐フレッティング疲労部材用チタン溶接管およびその製造方法

【課題】溶接部の成形性を維持しつつ疲労特性を向上することができ、且つ母材表面で生じるフレッティング疲労の発生を抑えることができる耐フレッティング疲労部材用チタン溶接管およびその製造方法を提供する。

【解決手段】溶接部内部の窒素濃度を母材内部に対して0.003〜0.030質量%高く、且つ冷延後に表面層が除去されていない母材部の表面にチタン窒化物を有する耐フレッティング疲労部材用チタン溶接管である。その製造方法は、造管に用いる板または帯状の冷延後に表面層が除去されていないチタンを窒素ガス雰囲気で加熱することによって窒化熱処理して所定の窒化を施した後、その板または帯を管形状に成形し、そのつき合わせ部をアルゴンガスでシールドして溶材を使用せずに溶接するものである。また、さらには上記溶接管を窒素ガス雰囲気または酸化雰囲気で加熱して軽窒化または軽酸化の熱処理を実施するものである。

(もっと読む)

穴あけ装置

【課題】ワークへのちりの付着を防止できる穴あけ装置の提供を課題とする。

【解決手段】ワーク66をワーク回転機構12の回転軸28上で支持し上面に開口15が備えられたワーク支持部材13と、ワーク支持部材13に対して昇降可能に設けられ開口15に被せられる蓋部16と、蓋部16が開口15に被せられた照射室63と、照射室63に繋げられ圧縮ガスを供給するガス供給手段45と、ワーク回転機構12からワーク支持部材13の外側方を通って延びるブラケット81と、ブラケット81の上部と蓋部16とを着脱自在に連結する連結手段83とを備えたことを特徴とする。

【効果】ガス供給手段45と、排出手段49とを備えた。レーザ光を照射する場合に、ガス供給手段45で圧縮ガスを供給しつつ、排出手段49でガスを排出する。気圧の差を生じさせることにより照射室63内に気流が発生する。この気流により効率よくちり72が外部へ排出される。

(もっと読む)

配線基板およびその製造方法

【課題】配線電極の幅が小さく、かつ厚みの大きい配線電極である、配線電極の断面形状について、所望のアスペクト比の配線電極を有する配線基板およびその製造方法を提供する。

【解決手段】この発明にかかる配線基板10は、絶縁基板12と、該絶縁基板12上に配線電極22が形成された配線基板であって、絶縁基板12上に保護膜14を形成し、レーザー光16の照射により保護膜14に保護膜14の厚さ以下の幅を有する配線パターン溝18を形成し、該配線パターン溝18に導電性ペースト20を埋め込んで、該導電性ペースト20の塗膜を形成する。そして、絶縁基板12上に形成された保護膜14を除去することにより絶縁基板12上に、所望のアスペクト比を有する配線電極22が形成された配線基板10が得られる。

(もっと読む)

方向性電磁鋼板の切断装置および切断方法

【課題】磁区細分化処理が施されていない方向性電磁鋼板を変圧器等の鉄心材に切断する際に、効率的に磁区細分化処理を施すことができる切断装置とその切断方法を提案する。

【解決手段】方向性電磁鋼板を所定の形状・寸法に切断する切断装置において、切断前あるいは切断後の方向性電磁鋼板に対して圧延方向と45〜90°をなす方向に線状の歪を前記方向性電磁鋼板の全面に付与する磁区細分化処理機構を付設してなることを特徴とする方向性電磁鋼板の切断装置。

(もっと読む)

積層基板の溝加工方法

【課題】薄膜太陽電池等の積層基板の金属膜に溝を形成する際に、容易にかつ精度よく溝加工が行えるようにする。

【解決手段】この溝加工方法は、集積型薄膜太陽電池等の積層基板に形成された金属薄膜の一部を除去して溝を形成するための溝加工方法であって、以下の工程を含んでいる。

(a)金属薄膜の溝予定ラインに沿ってレーザ光を照射し、金属薄膜を溶融させることなく溝加工予定ラインに沿って熱応力を与えるレーザ光照射工程。

(b)レーザ光が照射された溝予定ラインに沿ってメカニカル工具によって金属薄膜を除去し、溝を形成するメカニカルスクライブ工程。

(もっと読む)

金属導体板の重ね合わせレーザ溶接方法

【課題】実質的に製造工程の煩雑化やコストアップを伴うことなく溶接性を向上させることができる金属導体板の重ね合わせレーザ溶接方法を提供すること。

【解決手段】第1金属導体板1の第1接合面11に、溶接時よりも低い出力でレーザ8を照射して表面を溶融・凝固させることにより、第1接合面11から外方に突出する突出部15を形成するレーザ仮打ち工程と、第2金属導体板2の第2接合面21を第1金属導体板1の第1接合面11に対面させて両者を重ね合わせることにより、突出部15と第2接合面21とを接触させた接触部3を形成し、第2金属導体板2のレーザ照射面22から接触部3を貫通するようにレーザ8を照射して溶接部35を形成するレーザ本打ち工程とを有する。

(もっと読む)

ワークの分割方法

【課題】パルスレーザーの入射面に凹凸が存在するワークであっても、ワークの内部に改質層を形成するレーザー加工を行ってワークを分割すること。

【解決手段】本発明のある実施の形態におけるワークの分割方法は、凹凸を有する半導体ウェーハ10の裏面11に、パルスレーザーが透過し、このパルスレーザーに対する屈折率が半導体ウェーハ10に近い塗布部材13を塗布して半導体ウェーハ10の裏面11側を平坦化する工程と、塗布部材13が塗布された半導体ウェーハ10の裏面11側からパルスレーザーを半導体ウェーハ10の内部に集光点P3を合わせて照射し、半導体ウェーハ10の内部に改質層を形成する工程と、半導体ウェーハ10に外力を加えることによって、半導体ウェーハ10の内部に形成された改質層を基点として半導体ウェーハ10を分割する工程とを含む。

(もっと読む)

レーザ加工機

【課題】ワークWの加工による歩留まりの低下を抑えられ、また、タクトタイムを短くでき、更には装置全体を小型化できるレーザ加工機を実現する。

【解決手段】ローラ72を、加工テーブル4に対向して配置する。加工テーブル4は、ワーク載置面41と平行に移動自在である。ローラ72は、移動方向と直角方向の回転軸73を中心として回転自在である。この構成で、ローラ72をワーク載置面41に載置されたワークWの表面に当接させつつ、加工テーブル4を移動させて、ローラ72をワークWの表面上を転動させることにより、ワークWのしわを除去する。

(もっと読む)

光学ガラス部材のマーク形成方法、マーク付き光学ガラス部材の製造方法及びマーク付き光学ガラス部材

【課題】光透過率が高く、フレアやゴーストの発生を抑制する、光学ガラス部材に適したマークの形成方法を提供する。

【解決手段】光学ガラス部材1のマーク形成方法であって、光学ガラス部材1を用意することと、可燃物質22を含む燃焼層2を前記光学ガラス部材1の表面に形成することと、前記燃焼層2の所定の領域にレーザ光11を照射することにより、前記光学ガラス部材1の表面を変形させて凸部とし、前記凸部を含むマーク3を形成することを含む。形成されたマーク3は、光学ガラス部材1の光学特性に影響を与えにくい。

(もっと読む)

銅合金条材の接合方法

【課題】溶接部の接合不良や銅合金条材の変形を防止し、且つ、溶接部の機械的強度を向上させることのできる銅合金条材の突合せ溶接による接合方法を提案する。

【解決手段】突合せ部10の両端部を含む両銅合金条材2,3の両側面部に、突合せ部10の長さの4〜20倍の長さを有する銅合金条材2,3と同等の材質からなる一対の補助接合部材20を面接触させ、この面接触状態で、突合せ部10を溶接ヘッド8により接合した後、一対の補助接合部材20を除去する。

(もっと読む)

車両パネル構造体及びその製造方法

【課題】外板に現れる溶接歪みを抑えることにより、鉄道車両の美観を向上させることができる車両パネル構造体及びその製造方法を提供すること。

【解決手段】鉄道車両の外壁となる外板20と、外板20の内側面に当接して配置された骨部材30と、を備え、予め設定された溶接ラインAx上に形成した溶接部によって外板20と骨部材30とを接合してなる車両パネル構造体10であって、溶接ラインAx上には、外板20と骨部材30とが当接する当接領域Tと、外板20と骨部材30とが当接しない非当接領域Sとが存在し、溶接部は、当接領域Tにおいて骨部材30から外板20に達するように形成された本溶接部W1と、非当接領域Sにおいて外板20にのみ形成された溶融凝固部Z1と、を有していることを特徴とする。

(もっと読む)

レーザ溶接方法

【課題】簡易な方法で金属蒸気による溶接欠陥の発生を抑制することができるレーザ溶接方法を提供する。

【解決手段】レーザ溶接方法は、先ず、配置工程として、表面処理が施された金属板として構成された第1板12及び第2板14を重ねてクランプ用治具16でクランプする。次いで、前処理工程として、第1レーザ光L1を第1板12に照射する。このとき、第1レーザ光L1は、第1板12の下側表面処理部22bに到達せず、且つ第1板12の上下面の温度差が第2板14の上下面の温度差よりも小さくなる照射条件に設定されている。よって、第1レーザ光L1の熱によって、第2板14が断面略V字形状に変形し、第1板12及び第2板14間に第1隙間32が形成される。その後、溶接工程として、第2レーザ光L2を第1板12から第1隙間32を介して第2板14に達するように照射することにより第1板12及び第2板14を溶接する。

(もっと読む)

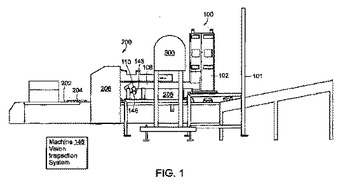

卵および他の物体を処理するシステムおよび方法

卵殻にマーキングする方法であって、卵殻にレーザービームが向けられて、外側層の下側の卵殻の層を実質的にエッチングすることなく、卵殻の外側層を変色させる方法。レーザーは、約2000ワット/平方インチ未満の出力密度のスポットを届け、レーザーマーキングプロセスによって生じる卵のエッチングの深さは約25ミクロン以下である。インクジェット印刷をレーザーマーキングプロセスに追加しても、レーザーマーキングの代わりに使用してもよい。卵は、カートンでマーキングされても、パッカーコンベヤー上でマーキングされても、またはパッカーコンベヤーによって供給された装置上でマーキングされてもよく、卵の向きは、印刷前(および印刷後)にパッケージ内で均一にされる。マーキングがレーザー、インクまたはそれら双方によって行われるかに関わらず、カートンで、コンベヤー上でマーキングされる。  (もっと読む)

(もっと読む)

21 - 40 / 184

[ Back to top ]