Fターム[4E068AJ01]の内容

Fターム[4E068AJ01]の下位に属するFターム

Fターム[4E068AJ01]に分類される特許

41 - 60 / 184

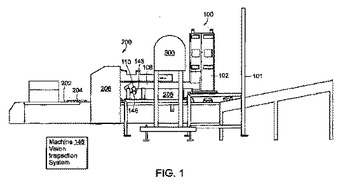

卵および他の物体を処理するシステムおよび方法

卵殻にマーキングする方法であって、卵殻にレーザービームが向けられて、外側層の下側の卵殻の層を実質的にエッチングすることなく、卵殻の外側層を変色させる方法。レーザーは、約2000ワット/平方インチ未満の出力密度のスポットを届け、レーザーマーキングプロセスによって生じる卵のエッチングの深さは約25ミクロン以下である。インクジェット印刷をレーザーマーキングプロセスに追加しても、レーザーマーキングの代わりに使用してもよい。卵は、カートンでマーキングされても、パッカーコンベヤー上でマーキングされても、またはパッカーコンベヤーによって供給された装置上でマーキングされてもよく、卵の向きは、印刷前(および印刷後)にパッケージ内で均一にされる。マーキングがレーザー、インクまたはそれら双方によって行われるかに関わらず、カートンで、コンベヤー上でマーキングされる。  (もっと読む)

(もっと読む)

アルミニウム合金板と樹脂部材とのレーザー接合方法

【課題】アルミニウム合金部材としてその表面形状を複雑化したものを用いてレーザー接合することにより、樹脂部材との接合強度を高めた複合体を得る。

【解決手段】被接合アルミニウム合金板にエッチング処理を施して表面に凹凸を形成した後、当該アルミニウム合金板の一方の面と樹脂部材とを重ね合わせ、その後に、前記アルミニウム合金板の他方の面にレーザー光を照射させてアルミニウム合金板に接している樹脂部材を軟化させて当該樹脂で前記凹凸を充填する。

エッチング処理の前にブラスト処理を施してもよい。

(もっと読む)

発光素子の製造方法

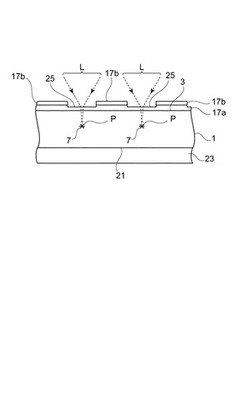

【課題】III−V族化合物半導体層を有するウェハを高精度かつ効率よく切断することができる発光素子の製造方法を提供する。

【解決手段】基板1の表面3上にIII−V族化合物半導体からなるn型半導体層17a及びp型半導体層17bが積層されたウェハを切断予定ラインに沿って切断する。ここで、切断予定ラインに沿って半導体層17a,17bに基板1まで達しない溝25を形成し、溝25に臨む基板1の内部に集光点Pを合わせてレーザ光Lを照射することにより多光子吸収による改質領域7を基板1にのみ形成し、基板1に力を印加することのみにより、改質領域7から発生した割れを基板1の厚さ方向に成長させ、切断予定ラインに沿って、基板1と共に、切断予定ライン上に存在する半導体層17a,17bを切断する。

(もっと読む)

ガラス基板の製造方法

【課題】生産効率の向上を図ることができ、かつ、均一な形状であってガラスの強度が強化され、ケースへの組み込みが容易なガラス基板の製造方法を提供する。

【解決手段】マザー基板6に化学強化処理を施すことにより、表面に15〜50μmの厚さの圧縮応力層を形成し、前記マザー基板6の少なくとも一方の面に所望の加工処理を行った後、前記マザー基板6を仮想の切断線10に沿って個片のガラス基板1に切断することを特徴とする。

(もっと読む)

半導体ウェハダイシング方法並びに半導体ウェハから切り出されたチップ及びそのチップ複数個からなるアレイ

【課題】アレイ用チップの切り出しに適した高精度且つ低損傷なダイシングを実現する。

【解決手段】半導体ウェハ100をダイシングするため、まずそのウェハ100の後面を切削して基準スロット106を形成し、そのスロット106に対し位置決めしつつウェハ後面を切削して後面スロット112を形成する。基準スロット106を基準にチップ端理想位置を定め、後面スロット112に連なるようそのチップ端理想位置に対し輻射エネルギたるレーザビーム126のエッジ130,138の位置を合わせ、ウェハ100内にそのビーム126を供給する。すると、その供給経路沿いにウェハ100の結晶構造が変化して改質域128,136が発生するので、それら改質域128の並びを境にウェハ100を分断する。

(もっと読む)

加飾部品の製造方法、部品の加飾方法

【課題】製造コストを抑えつつ、外観品質を高めることができる加飾部品の製造方法を提供すること。

【解決手段】加飾部品1は、描画層形成工程、クリアコート層形成工程、データ変換工程及びレーザー照射工程を経て製造される。描画層形成工程では、ワーク2の表面3a上に、絵柄16が描画された描画層10を形成する。クリアコート層形成工程では、描画層10を保護するクリアコート層17を形成する。データ変換工程では、絵柄16を示す絵柄画像データを、レーザー照射を行うためのレーザー照射データに変換する。レーザー照射工程では、レーザー照射データに基づいてクリアコート層17に対するレーザー照射を行うことにより、絵柄16を加飾するレーザー被加工部15を絵柄16を基準とした所定位置に形成する。

(もっと読む)

銅材料または銅合金材料

【課題】SnやNiなどによるめっきを必要とせず、また、接合部の電気抵抗の増加を最小限に抑えることが可能な、レーザー溶接し易い銅あるいは銅合金材料を提供すること。

【解決手段】本発明のレーザー溶接性に優れた銅材料または銅合金材料は、板厚0.5mmの銅板または銅合金板の少なくとも片面を酸化または硫化してなる銅材料または銅合金材料を、酸化面または硫化面が最外表面となるように、板厚0.5mmの銅板と重ね合わせ、前記酸化面または硫化面に、Ybファイバーレーザーをスポット径0.1mmφ、速度2000mm/minで照射した際の、溶融開始時レーザー出力と溶融貫通時レーザー出力との差が200W以上となる条件で、板厚0.05〜10.0mmの銅板または銅合金板の少なくとも片面を酸化または硫化してなることを特徴とする。

(もっと読む)

ガラス溶着方法及びガラス層定着方法

【課題】 気密な溶着を必要とするガラス溶着体を製造することができるガラス溶着方法、及びそのためのガラス層定着方法を提供する。

【解決手段】 仮焼成用のレーザ光L1の照射によって、ガラス層3のうちの一部31を除き、その一部31で開いた矩形環状に延在する主部32を溶融させ、ガラス部材4に定着させる。これにより、ガラス部材4に定着したガラス層3の主部32の一端32aと他端32bとの間に、ガラスフリット2が溶融していないガラス層3の一部31が存在することになる。この状態で、ガラス部材4にガラス層3を介してガラス部材5を重ね合わせ、ガラス層3の一部31及び主部32に本焼成用のレーザ光L2を照射することにより、ガラス部材4とガラス部材5とを溶着すると、ガラス層3でのリークの発生を防止して、気密な溶着を必要とするガラス溶着体1を製造することが可能となる。

(もっと読む)

電極板の通気孔形成方法

【課題】プラズマ処理装置用の電極板に形状精度の良好なガス噴出用の通気孔を形成する。

【解決手段】プラズマ処理装置用の電極板10に厚さ方向に貫通する通気孔11を形成する電極板10の通気孔形成方法であって、電極板10の表面10aを中心線平均粗さRa0.2μm〜30μmとする粗面化工程と、電極板10の粗面化された表面10aに波長200nm〜600nmのレーザ光20を照射して通気孔11を形成する通気孔形成工程とを有し、レーザ光20の焦点スポット21を電極板10の面方向に沿って旋回させることにより円形の照射エリア22を形成し、この照射エリア22を電極板10の面方向に円運動させながら、レーザ光20の焦点スポットを電極板10の厚さ方向に移動させる。

(もっと読む)

接合構造及び接合方法

【課題】熱ストレスに強く、スパッタを発生させることなく大きな接合面積を確保することができる接合構造及び接合方法を提供すること。

【解決手段】パワー半導体素子13に備わる放熱ブロック14に対して配線テープ18を接合している接合部20において、放熱ブロック14と配線テープ18が、拡散接合部材31aによって接合されている拡散接合部30と、放熱ブロック14と配線テープ18とが溶融接合された溶融接合部40と、を備え、拡散接合部40を囲むように溶融接合部40が形成されている。

(もっと読む)

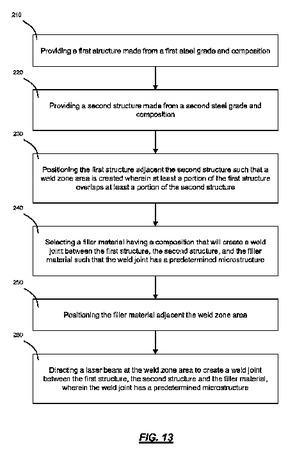

TWIP鋼と低炭素鋼とをレーザ溶接する方法

鋼種の異なる構造体をレーザ溶接する方法。この方法は、第1の鋼種・成分から作製される第1の構造体を提供すること、および第2の鋼種成分から作製される第2の構造体を提供することを含む。第1の構造体の少なくとも一部が、第2の構造体の少なくとも一部と重なるように、第1の構造体を第2の構造体の隣に配置することによって、溶接領域を形成する。第1の構造体と、第2の構造体と、溶加材との溶接接合部を形成する成分を含有する溶加材を選択し、これにより、溶接接合部が所定の微細構造を有するようにする。溶加材を溶接領域の隣に配置する。レーザビームを溶接領域に向けることによって、第1の構造体、第2の構造体、および溶加材の間に、所定の微細構造を有する溶接接合部を形成する。  (もっと読む)

(もっと読む)

光熱接合装置

【課題】接合部分を冷却せずに継続して余熱を行うことができる光熱接合装置を提供する。

【解決手段】光1を発生する光発生手段2と、前記光発生手段2からの光1を接合部材3に照射する照射手段4と、前記接合部材3と前記照射手段4からの照射光5を相対移動させる駆動手段6と、前記駆動手段6を制御する制御手段7と、前記接合部材3に熱風8を吹き付けるノズル9を備え、前記駆動手段6による前記照射光5の進行方向の前方に前記ノズル9からの熱風8が吹きつけられる角度で前記ノズル9を配置したもので、この構成により、常に余熱用の熱風8が照射光5の進行方向に吹き付けられるので、照射光5が照射されている接合部分に熱風8が流れず、接合部分を冷却することがなく、継続して余熱を行うことができる。

(もっと読む)

光学ガラス部材のマーク形成方法、マーク付き光学ガラス部材の製造方法及びマーク付き光学ガラス部材

【課題】透光性の高いガラス粒子を光学ガラス部材表面に十分に融着させてマークを形成することにより、光学ガラス部材に適切なマークを形成する。

【解決手段】光学ガラス部材のマーク形成方法であって、光学ガラス部材を用意することと、ガラス粒子及び可燃物質を含む被膜を光学ガラス部材の表面に形成することと、被膜の所定の領域にレーザ光を照射することで、ガラス粒子を光学ガラス部材の表面に融着させるとともに、可燃物質を燃焼させて被膜から消失させることを含む光学ガラス部材のマーク形成方法が提供される。

(もっと読む)

管台溶接方法、管台部補修方法および管台溶接構造

【課題】自動溶接で施工するのが可能で、効率よく、かつ、高照射線量下での作業を実施できる管台溶接方法を提供する。

【解決手段】容器の内表面19を、少なくともJ開先27を含む範囲に略円筒形状に掘設し肉盛開先部21を形成する肉盛開先加工工程と、肉盛開先部21の外側面29の延長部を形成する内側端面37を有するプラグ本体部33および内側端面37から突出し、肉盛開先部21と略同一軸線中心を有する突起部35を有するプラグ31を、内側端面37と肉盛開先部21の外側面29とが略一致するように管台孔13に挿着し、肉盛開先部21に肉盛溶接によって肉盛溶接部を形成する肉盛溶接工程と、肉盛溶接部にJ開先27を形成する容器側溶接開先部形成工程と、管台を挿入してJ開先27部を完成し、溶接する管台取付工程と、を備えている管台溶接方法である。

(もっと読む)

SOI基板の作製方法及び半導体装置の作製方法

【課題】平坦性を確保しつつ、結晶性の高い半導体膜を有する、SOI基板の作製方法を提供することを、目的の一とする。

【解決手段】分離により絶縁膜上に単結晶の半導体膜を形成した後、該半導体膜の表面に存在する自然酸化膜を除去し、半導体膜に対して第1のレーザ光の照射を行う。第1のレーザ光の照射は、希ガス雰囲気下、窒素雰囲気下または減圧雰囲気下にて、半導体膜の任意の一点におけるレーザ光のショット数を7以上、より好ましくは10以上100以下とする。そして、第1のレーザ光の照射を行った後、半導体膜に対して第2のレーザ光の照射を行う。第2のレーザ光の照射は、希ガス雰囲気下、窒素雰囲気下または減圧雰囲気下にて、半導体膜の任意の一点におけるレーザ光のショット数を0より大きく2以下とする。

(もっと読む)

薄鋼板の重ねすみ肉アーク溶接継手およびその製造方法

【課題】溶接施工時間を犠牲にすることなく、重ねすみ肉アーク溶接継手の疲労強度を向上させることのできる、薄鋼板の重ねすみ肉アーク溶接継手およびその製造方法を提供する。

【解決手段】本発明の溶接継手は、重ねすみ肉アーク溶接による溶接金属とは異なる溶融、凝固組織が隣接し、その最大深さが下板厚の20〜50%であり、その溶接ビード幅方向の幅が下板表面で下板厚の30〜70%であることを特徴とし、本発明の製造方法は、溶接継手の下板となる鋼板の表面上に、重ねすみ肉溶接ビードの止端部が形成される個所を想定し、予め当該箇所に、レーザ、プラズマアーク、TIGアークのいずれかの高エネルギー照射手段により、溶融、凝固部を形成した後、重ねすみ肉アーク溶接することを特徴とする。

(もっと読む)

ガスタービン部品およびその補修方法

【課題】PWHT割れを抑制したガスタービン部品およびその補修方法を提供する。

【解決手段】ガスタービン部品の補修方法が,50体積%以上のγ’(Ni3Al)相を含むNi基超合金を有するガスタービン部品を溶接するステップと,前記溶接されたガスタービン部品の溶接箇所に,高エネルギービームを照射することで,前記ガスタービン部品を局部的に熱処理し,前記溶接箇所においてγ’(Ni3Al)相をγ相中に固溶させるステップと,前記局所的に熱処理されたガスタービン部品を全体的に熱処理するステップと,を具備する。

(もっと読む)

耐酸化性フィラー材料で単結晶タービンブレード先端部を溶接する方法

【課題】先端キャップ(36)を越えて延在する先端壁を有していて、該先端壁が単結晶ミクロ組織を有する第1の合金を含む先端壁(34)を備えたタービン翼形部(18)に材料を体積させる方法を提供する。

【解決手段】本方法は、先端壁(34)の少なくとも一部分に、第1の合金の耐高温酸化性よりも耐高温酸化性が大きい第2の合金を堆積させて、該先端壁(34)の結晶方位と実質的に同じ結晶方位を有する修復構造を形成するステップを含む。

(もっと読む)

皿ばねの製造方法

【課題】 帯材から皿ばねを成形する。

【解決手段】 帯材10を曲げ成形によってリング状に成形する。帯材10は、溶接部位に配される帯材の材料がそれ以外の部位に配される帯材の材料よりも多くなるようにする。リング状に成形した帯材10の両端部をビーム26によって溶接する。溶接後の溶接部位28の両面に凸部が形成される。

(もっと読む)

レーザー溶接方法及びレーザー溶接装置

【課題】二枚の金属板を重ね合わせてレーザー溶接を行う場合に、金属板間に隙間が生じた場合においても、上下の金属板を良好に連結させることができるレーザー溶接方法及びレーザー溶接装置を提供する。

【解決手段】上側の金属板W1表面に向けてレーザー光LBを照射しつつ該レーザー光LBを所定の溶接経路に沿ってこれら二枚の金属板W1、W2に対して相対的に移動させ、上側の金属板W1のレーザー光被照射部位Lを溶融させて溶融金属が貯留されてなる溶融池を上側の金属板W1の上面から下面にわたって形成するとともに、二枚の金属板W1、W2のうち少なくとも上側の金属板W1を上下方向に加振することにより、前記溶融池の溶融金属を下側の金属板W2側に変位させて垂下させ、上下の金属板W1、W2を連結する。

(もっと読む)

41 - 60 / 184

[ Back to top ]