Fターム[4E068BA00]の内容

レーザ加工 (34,456) | レーザ溶接 (616)

Fターム[4E068BA00]の下位に属するFターム

Fターム[4E068BA00]に分類される特許

81 - 100 / 226

ワークの加工装置

【課題】ワークを載置したテーブルを位置決めステーション及び加工ステーションに順に移動させる加工装置において、長い戻りラインを不要とし、かつ各テーブルの移動のための装置、および制御をよりシンプルにする。

【解決手段】円周上に沿って等ピッチで配置された位置決めステーション2,8と、ワークを加工する複数の加工ステーション4,10とを少なくとも含む複数のステーションと、前記各ステーションの上方に配置された回転台18と、前記回転台上に前記ピッチと等しいピッチで配置され、同回転台と共に回転する複数のテーブル20とを備え、前記位置決めステーションにおいてテーブル上の所定位置にワークを固定するプロセスと、前記各加工ステーションにおいてワークを加工するプロセスが並行して行われ、各プロセスが完了した後、それぞれ次のステーションでプロセスが実行されるように前記回転台を前記ピッチ分回転させるように構成した。

(もっと読む)

応力改善処理方法

【課題】施工対象機器の圧縮残留応力の変化を施工対象機器の環境に応じて求め、長期にわたり確実に圧縮残留応力を付与することができる応力改善処理方法を提供する。

【解決手段】残留応力改善方法は、施工対象機器に残留応力を付与する残留応力処理ステップS1と、この残留応力処理後の前記施工対象機器の残留応力の変化を求める残留応力確認ステップS2と、この確認された残留応力の変化に基づいて残留応力緩和量を評価する残留応力緩和量評価ステップS3と、この評価された残留応力緩和量に応じて前記残留応力の再処理を行う残留応力再処理ステップS8と、を有する。

(もっと読む)

溶接装置および溶接方法

本発明は、溶接装置(1)に関する。この溶接装置(1)は、接合領域(5)において第1部材と少なくとも1つの第2部材とを溶接するための入熱を行うエネルギー源(4)、例えばレーザ放射源と、溶接工程におけるプロセス放射(10)を検出するセンサ(8)とを備えている。本発明によれば、このセンサ(8)は測定プローブ(7)を含んでいる。さらに、本発明は溶接方法にも関する。  (もっと読む)

(もっと読む)

チタン合金部材とスチール合金部材との間に継手を形成する方法および前記継手を含んでなる医療用デバイス

医療用デバイスを製造する方法であって、ステンレス鋼を含んでなり、かつ第1の溶接面を有する第1の長尺状金属部材を提供するステップと;ニッケル‐チタン合金を含んでなり、かつ第2の溶接面を有する第2の長尺状金属部材を提供するステップと;溶接面のうち少なくとも一方に溶接材料を適用するステップと、該溶接材料は、炭素、窒素、金、またはこれらの組み合わせのうち少なくとも1つを含んでなることと;溶接面と溶接材料とを溶接して、金属部材の間に継手を形成するステップとを含んでなる方法。  (もっと読む)

(もっと読む)

溶接用ノズル

【課題】内周面に付着したスパッタを効率的に除去可能な溶接用ノズルを提供する。

【解決手段】被加工部材2を溶融可能なレーザー光が通過するノズル10であって、先端部側から基端部側に向かうにしたがい徐々に幅狭くなる形状を有する溝11が、ノズル10の内周面の先端部から基端部に亘って形成され、溝11の基端部側の端部とノズル10の外周面とを連通するとともに、溝11から前記外周面に向かうにしたがい徐々に縮径する形状を有する連通孔12が形成される。

(もっと読む)

座標位置検出装置及び座標位置検出方法

【課題】ティーチング作業時に、アーム取付体から加工ヘッドを取り外すことなく、より簡単な構成で、レーザ溶接点等のターゲットの座標位置を検出することが可能とする。

【解決手段】座標位置検出装置は、揺動自在で、それぞれのラインレーザ光22a〜22cの平面が互いに平行にならないように設置された少なくとも3つのスリットレーザ照射器20a〜20cと、各スリットレーザ照射器20a〜20cの揺動角度を検出する揺動角度検出手段(ロータリーエンコーダ30a〜30c)とを有する。

(もっと読む)

溶接接合方法及び溶接接合されたコンポーネントを有するデバイス

(i)少なくとも2つの光エレクトロニクスコンポーネント及び/またはフォトニックコンポーネントを提供する工程、(ii)これらのコンポーネントを、(a)これらのコンポーネントの間の光結合を与え、(b)コンポーネントの隣接部分の間隔dを、0〜100μmに、維持するために、互いに対して位置合わせし、相互に密接させて配置する工程、(iii)これらのコンポーネントの間の光結合を維持しながらこれらのコンポーネントを接着剤で相互に接着させる工程、及び(iv)これらのコンポーネントの間の光結合を維持しながらこれらのコンポーネントをレーザ溶接し合わせる工程を含む、光エレクトロニクスコンポーネント及び/またはフォトニックコンポーネントを集成する方法。  (もっと読む)

(もっと読む)

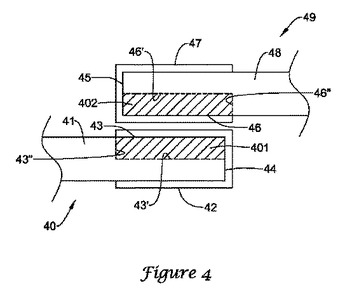

基部と開口を有する壁とを有するレーザ溶接のための不活性ガスカバーシステム

レーザ溶接のための装置は、基部(402)、壁(406)、及び壁の開口(414)を含んでいる。基部(402)は、第1の端部(410)、第2の端部(412)、及びチャネル系(404)を有している。チャネル系(404)は、基部の第2の端部より第1の端部の近くに位置している。壁(406)は、基部(402)の一の面から延びてチャネル系(404)を部分的に取り囲む。壁(406)の開口(414)は、第1の端部(410)より第2の端部(412)の近くに位置している。壁(406)は、チャネル系(404)を通して導入されたガスを溶接位置に保持し、このガスを、チャネル系(404)から遠ざけて壁(406)の開口(414)に通すことが可能な形状を有している。 (もっと読む)

溶接可能取り付け機構

一方の端部においてリベット留めされて、他方のフランジ端部において溶接される取り付け機構が提供される。フランジは、リベットが追加の支持プレートなしでフレーム又は他の部品に溶接されることを可能にしてもよい。所定の実施形態では、リベットは、取り付け機構の重量を低減すると共に、製造及び包装を簡略化し得る。取り付け機構は、特に、荷重分散を増進し、より薄い材料の使用を可能にし、熱処理材料への取り付けを容易にし、利用困難な部品の取り付けを可能にし、固定具を減らし、且つ製造効率を改善し得る。  (もっと読む)

(もっと読む)

金属材料のレ−ザスポット溶接方法

【課題】この発明は径が細く指向性がきわめて高いレ−ザ光を高精度に安定して位置決めでき、溶接時における溶融部やその周辺を局所的に安定したガスシ−ルド状態に維持できる溶接方法を提案する。

【解決手段】溶接するに当って先端に当接封鎖部材(11)を具えるレ−ザ光照射ノズル(1)においてその当接封鎖部材を重ね合わせた金属材(6)の表面に押付けて内部に封鎖ガス室(7)を形成し、この封鎖ガス室(7)内に封鎖ガスを噴射充満させ、この封鎖ガスの圧力が所定値若しくはそれ以上に達したときにレ−ザ光照射ノズルから封鎖ガス室(7)を経てレ−ザビ−ムを照射し、この封鎖ガス室(7)を通って下向きに指向するレ−ザ光を金属材(6)の表面上の溶接すべき溶接点に照射して溶接する方法である。

(もっと読む)

Si−O−Si結合を含む化合物を用いた光化学接合法及びデバイス

【課題】材料接合の際に、熱による局所的な変質や変形等の欠陥を生じさせず、かつ接合層が発光性、受光性など電気的あるいは光学的機能性を有するような、新規接合法を確立する。

【解決手段】波長190nm以上266nm未満あるいは波長266nm以上の紫外光により、Si−O−Si結合を含む化合物を光化学的に白色発光層あるいは炭素層に改質する過程において、所望の被接合材料を接触させておくことにより、非熱的に材料を接合させる。かつ、それぞれの接合層(白色発光層及び炭素層)が、電気的あるいは光学的機能を有する。

(もっと読む)

カッター

【課題】ダイヤモンド等の砥粒を含むカッターにおいて、チップを形成するボンドを高強度化することで切り刃を薄くし、切削抵抗を低減して高速切断ができるカッターを提供することである。

【解決手段】上記課題は、ボンドと基板を接合する部位の成形密度を均一に高密度することで達成でき、砥粒層の内部に半径方向に向かって延びる板部が介在し、板部を挟んで対抗するボンド同士を繋ぐための突き抜け孔が形成されているカッターにおいて、突き抜け孔を形成する壁部が基板の半径方向と鉛直な方向に対して傾斜して設けることにより解決される。

(もっと読む)

レーザ溶接システムの異常検出方法

【課題】異常要素を簡易且つ精度よく検出する。

【解決手段】基準用ワークに溶接部を形成すると共に、その際の溶接状態に関する基準用状態データを取得し、基準用状態データを正規化することで基準用正規化データを求め、基準用正規化データに基づいてMTシステムのSN比を算出し、このSN比をニューラルネットワークに教師データとして適用する(S11〜15)。そして、かかるSN比の適用を複数の基準用被加工物に対して実施することで、ニューラルネットワークモデルを構築する(S16)。続いて、加工用ワークに溶接部を形成すると共に、その際の溶接状態に関する加工用状態データを取得し、加工用状態データを正規化することで加工用正規化データを求め、加工用正規化データに基づいてMTシステムのSN比を算出し、このSN比及び構築したニューラルネットワークモデルに基づいて異常要素を検出する。

(もっと読む)

レーザ溶接品質検査方法及び装置

【課題】レーザ溶接部位における貫通穴を高精度で検出し得るレーザ溶接品質検査方法及び装置を提供する。

【解決手段】被溶接部材10に対するレーザ溶接の完了後において、被溶接部材10のレーザ溶接部位におけるレーザ照射面側に、検査光照射手段110から検査光を照射し、被溶接部材10を介して検査光照射手段110の逆側に配置される光感知手段142によって、検査光を検出した場合、判定手段によってレーザ溶接部位に貫通穴が存在していると判定する。

(もっと読む)

レーザ照射装置および方法

【課題】被対象物に対するレーザ照射手段の相対姿勢を精度よく調整できるレーザ照射装置および方法を提供する。

【解決手段】溶接部2に向けてスリット状のレーザ光を照射するレーザ照射部30と、レーザ照射部30を移動可能に支持するロボットアーム31とを有するレーザ照射装置3であって、ロボットアーム31に配設され、レーザ照射部30のレーザ光軸に沿ってレーザ光の焦点距離Lの終点まで延出されたガイド部材35を具備してなり、溶接部2の表面にガイド部材35の先端部35aを当接させ、レーザ照射部30より溶接部2に向けてレーザ光を照射した状態で、溶接部2に対するレーザ照射部30の相対姿勢を調整する。

(もっと読む)

レーザ溶接方法、レーザ溶接装置、および溶接部材

【課題】シールガスを使用することなく酸化皮膜を減少し得るレーザ溶接技術に関し、シールガスの使用によって生じるコストアップおよび溶接作業の作業効率の低下を防止し得るレーザ溶接方法、レーザ溶接装置、および溶接部材を提供する。

【解決手段】レーザ溶接方法は、シールガスを使用せずにレーザ溶接を行うレーザ溶接方法であって、鋼板300、310の溶接軌跡に沿ってレーザを照射することによって鋼板を溶融させて溶接部を形成する第1の照射工程と、第1の照射工程において鋼板に付与された熱量より小さい熱量を付与するレーザを溶接部に対して照射し、溶接部に形成された酸化皮膜を減少させる第2の照射工程と、を有している。

(もっと読む)

燃料電池用改質器の製造方法

【課題】安定した品質の燃料電池用改質器を、作業性よく経済的に製造可能な燃料電池用改質器の製造方法を提供する。

【解決手段】それぞれ正面視して長方形状の第1、第2の扁平皿形容器11、12の周縁に設けられた鍔部15、16を仕切り板17を介して重ね合わせたケーシング10が複数並べられ、ケーシング10内には改質材が配置され、しかも第1、第2の扁平皿形容器11、12の傾斜部18〜21に設けられた接続用配管22〜25に連結用配管44〜47を接続した燃料電池用改質器の製造方法において、接続用配管22〜25の一端部と連結用配管44〜47の一端部には、それぞれフランジ28、48が設けられ、各フランジ28、48を当接させてその各側端の位置を合わせ、位置合わせしたフランジ28、48の側端を溶加金属無しで溶接する。

(もっと読む)

照明付きノズル

【課題】溶接装置において、ノズルの先端が溶接面に向いているか否かを目視で確認しなければならず、細密な溶接のために、照明を溶接面に正確にセットし直さなければならなかった。

【解決手段】本発明は、フレキシブルチューブ3の先端に、ノズル4が取り付けられ、このノズル4内に光源8を配置してノズル4先端から光が照射すると共に、チューブ3からの流体がノズル4から噴射するよう構成した。

(もっと読む)

ファイバレーザを備えたレーザ溶接工具

本発明は、ワークピースを接続するために溶接シームを作り出すための、そのレーザ光線がリニア駆動部を用いて溶接シームに沿って移動可能であるレーザ溶接工具に関する。

レーザ溶接工具に関して、

− レーザがファイバレーザであり、このファイバレーザが、光ケーブルのためのファイバ(8)と、光源のレーザ光をファイバ(8)内に接続するためのレンズと、レーザ光(11)の進路を集光するための、ファイバと接続したコリメータ(9)を備えていること、

− コリメータ(9)がリニア駆動部(12)に配置されており、このリニア駆動部により所定の移動進路(13)に沿ってコリメータ(9)が移動することができること、

− コリメータ(9)を備えたリニア駆動部(12)が、レーザ光(11)のための射出スリット(17)を有するハウジング(18)内に配置されており、コリメータ(9)の移動進路(13)が、射出スリット(17)に対して平行に延びており、レーザ光(11)が射出スリット(17)を通ってだけハウジング(18)から射出するようにコリメータ(9)が向きを調節されていること、そして

− ハウジング(18)の射出スリット(17)がワークピース(10)の少なくとも一つの上に取付けられている際に、最初にファイバレーザが作動可能であることを提案する。  (もっと読む)

(もっと読む)

溶接品質の評価方法、溶接方法、溶接品質評価装置、および溶接品質評価用要素

【課題】コストをかけることなく、容易に且つ正確に溶接品質を評価する。

【解決手段】溶接品質評価装置1は、被溶接部材W2の表面の所定位置に設置される溶接品質評価用要素gと、溶接品質評価用要素gを検知する検知手段としてCCDカメラKと、このCCDカメラKによって検知された溶接品質評価用要素gを認識してその軟化または溶融を判定し、この判定結果に基づいて溶接品質を評価する評価手段PCとを備えている。溶接品質評価用要素gは、被溶接部材W1,W2の融点よりも低い所定の温度で軟化または溶融する低融点材料からなり、所定の温度に達したときに外観が変化するよう構成されており、被溶接部材W2の表面の、正常な溶接が行われたときに外観が変化する温度に上昇する部分Mとなる位置と、外観が変化しない温度を維持する位置との少なくとも一方に設置される。

(もっと読む)

81 - 100 / 226

[ Back to top ]