Fターム[4E081DA01]の内容

突合せ溶接及び特定物品の溶接 (6,374) | 溶接施工(突合せ溶接) (1,647) | 開先形状、寸法 (88)

Fターム[4E081DA01]の下位に属するFターム

狭開先 (26)

Fターム[4E081DA01]に分類される特許

21 - 40 / 62

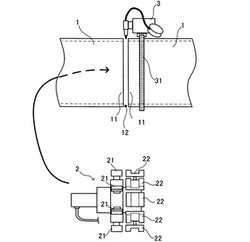

MAG溶接法

【課題】裏当て材を用いなくても溶接金属を開先から溶け落ちさせることなく鋼管の端部同士を接続することができるMAG溶接法を提供する

【解決手段】鋼管1の端部11同士を向き合わせ、向き合った端部11間に形成される開先12のルートフェイスを0〜1.5mm、ルートギャップを1〜4mmとし、溶接層の初層における溶接入熱を、鋼管1の管軸から鉛直上方に伸びる直線から、溶接が行われている箇所と管軸とを結ぶ直線までの時計回り方向の角度が0°以上60°未満のときには3〜17kJ/cmとし、60°以上120°未満のときには2〜12kJ/cmとし、120°以上180°未満のときには2〜10kJ/cmとし、180°以上240°未満のときには2〜11kJ/cmとし、240°以上300°未満のときには3〜16kJ/cmとし、300°以上360°未満のときには3〜18kJ/cmとする。

(もっと読む)

横向ガスシールドアーク溶接方法

【課題】 ビルの建築等に使用されるボックス柱同士の突合せやコラムの端部とダイアフラムの横向多層盛溶接を、良好な作業環境下で高能率に、かつ高品質な溶接部を得ることができる横向ガスシールドアーク溶接方法を提供する。

【解決手段】 四角柱状構造物の開先部を横向姿勢で多層盛溶接するガスシールドアーク溶接方法において、四角柱状構造物の開先部は裏当金付き開先で、ルート間隔が2〜5mm、開先角度が25〜35°のレ型またはV型開先とし、各角部開先内に板厚2〜6mmの鋼製タブを取付け、該鋼製タブの溶接する開先部の裏面側に接するように銅製の冷却部材を設けて溶接することを特徴とする横向ガスシールドアーク溶接方法。

(もっと読む)

複合補強部材の製造方法および複合補強部材

【課題】アルミニウム合金中空形材の後面側フランジ背面に対して鋼板を溶接する場合でも、前記曲げ強度部材として要求される高い接合強度が得られる複合補強部材の製造方法および複合補強部材を提供することを目的とする。

【解決手段】矩形断面内に中リブを設けた日形断面形状を有するアルミニウム合金中空形材2の後面側フランジ4の背面に積層した鋼板10、11を、後面側フランジ4の両端部側4b、4cと、後面側フランジ4の中リブ7が交差する中央部側4aとの三箇所で、一体に溶接接合する際に、前記中央部側4aの背面領域を予め凸状8に形成しておき、この凸部8を間に挟み、この凸部8が鋼板間に突出するように、2枚の前記鋼板を積層して、この状態でFCWによりアーク溶接する。

(もっと読む)

複数の熱源を用いてハイブリッド溶接するための方法および装置

接続部(120a,120b)を溶接する方法は、接続部の第1の側(114a)に対してレーザーなどの高エネルギー密度熱源(110)から第1の出力(110’)を導くことを含む。この方法はさらに、接続部の第2の側(114b)に対してガスメタルアーク溶接トーチなどのアーク溶接熱源(112)からの第2の出力(112’)を導くことを含む。第1の出力(110’)は、接続部の第1の側(114a)から第2の側(114b)に向かって延在する、溶融金属プールに囲まれたキーホールを生成する。いくつかの実施形態では、さらに、接続部の第1の側(114a)において第2のアーク溶接熱源から第3の出力が導かれてもよい。アーク溶接熱源により生成された第2の溶融金属プールは、第1の溶融金属プールおよび第3の溶融金属プールと一緒になって共通の溶融金属プールを形成する。これが凝固して溶接部を形成する。 (もっと読む)

中空部材接続部および中空部材をつくり出す方法

【課題】

鋼からなる中空部材(2)とアルミニウム材料からなる部材(3)の間の接続部(1)をつくり出すための方法において、押し嵌めることと関連して、摩擦結合的、形状結合的かつ材料結合的な接続を完成させる。

【解決手段】

まず、中空部材(2)が部材(3)上に押し嵌められる。その後、熱的な接合によって溶接層が、溶加材(19)を用いてもたらされ、この溶加材が、中空部材(2)と部材(3)の間の形状結合的かつ材料結合的な接続をつくり上げる。形状結合的な接続は、中空部材(2)の事前の変形によって押し嵌める端部(15)においてサポートされる。変形は、好ましくは、押し嵌める端部(15)をカラー(16)に向かって彫りゲルことによって行われる。

(もっと読む)

亜鉛系めっき鋼板の重ねすみ肉アーク溶接方法及び重ねすみ肉アーク溶接継手

【課題】亜鉛系めっき鋼板である薄い下板と、厚い上板を溶接する際に発生するピット、溶落ち等の溶接欠陥の発生を防止し、良好な溶接部形状を得ることができる、重ねすみ肉アーク溶接方法を提供する。

【解決手段】重ねすみ肉アーク溶接の方法であって、アーク溶接電源として、溶接ワイヤの送給を前進及び後退させる機能を有するアーク溶接電源を用い、下板は亜鉛めっき鋼板であり、上板は前記亜鉛めっき鋼板よりも板厚が厚い鋼板であり、溶接する前に前記上板の一部を削り、溶接トーチから送出される溶接ワイヤと前記下板との交点から前記上板までの距離をW[mm]、ワイヤ供給速度をWFR[m/min]、溶接速度をV[m/min]としたとき、0.5mm≦W≦1.5mm、−0.2WFR/V+2.333≦W≦0.15WFR/Vであり、シールドガスを炭酸ガスとすることを特徴とする重ねすみ肉アーク溶接方法。

(もっと読む)

管台溶接方法、管台部補修方法および管台溶接構造

【課題】自動溶接で施工するのが可能で、効率よく、かつ、高照射線量下での作業を実施できる管台溶接方法を提供する。

【解決手段】容器の内表面19を、少なくともJ開先27を含む範囲に略円筒形状に掘設し肉盛開先部21を形成する肉盛開先加工工程と、肉盛開先部21の外側面29の延長部を形成する内側端面37を有するプラグ本体部33および内側端面37から突出し、肉盛開先部21と略同一軸線中心を有する突起部35を有するプラグ31を、内側端面37と肉盛開先部21の外側面29とが略一致するように管台孔13に挿着し、肉盛開先部21に肉盛溶接によって肉盛溶接部を形成する肉盛溶接工程と、肉盛溶接部にJ開先27を形成する容器側溶接開先部形成工程と、管台を挿入してJ開先27部を完成し、溶接する管台取付工程と、を備えている管台溶接方法である。

(もっと読む)

溶接の方法

【課題】水素脆化を避けてルートパス溶接の良好な溶け込みが得られる、自動ガスタングステンアーク溶接方法を提供する。

【解決手段】面取りされた工作物12を前準備し;溶接収縮による工作物間の有害圧縮応力を避ける最小寸法と隙間の溶加ワイヤ貫通を避ける最大寸法とを有する開かれた隙間を、それらの隣接したルート先端間に伴い、前準備されている工作物接合部分を置き;1乃至10%の水素及び釣り合わされた不活性ガスを含む遮蔽ガス及び溶加ワイヤが供給された自動GTAW溶接機20を使用したルートパス溶接で、隣接した工作物12の開かれているルート領域を融接し;次に、水素を含まない遮蔽ガス及び溶加ワイヤが供給された自動GTAW溶接機20を使用し、ルートパス領域に少なくとも1つの追加の溶加溶接パスを重ねる。

(もっと読む)

作業機械のアタッチメント及びその溶接方法

【課題】作業機械のアタッチメントを製造する際に、開先加工を行うことなく、十分な強度を持

った隅肉溶接を行う。

【解決手段】一対の縦板2,3における一対の平板4,5に対する各突き合わせ部11の少なくとも一部の角部12を開先を加工することなく直角を保ったまま縦板2,3の外面に対して内側に鋭角だけ折り曲げ、折り曲げられた各突き合わせ部11の角部12を平板4,5に当接させ、各突き合わせ部11と平板4,5の突き合わせ部11側の面との間に形成された外側隅角部13を、内側隅角部14に裏波ビード16が形成されるように溶接する。

(もっと読む)

溶接鋼管の製造方法

【課題】石油や天然ガスの採掘および輸送に使用される高強度高靱性な溶接鋼管、特にシーム溶接部の余盛高さが低く均一な溶接鋼管の製造方法を提供する。

【解決手段】両幅端に開先加工を行った板厚15mm以上の鋼板を幅方向に筒状に冷間加工し、その突合せ部に仮付け溶接を行った後に、内外面1層ずつの多電極サブマージアーク溶接によってシーム溶接する溶接鋼管の製造方法において、内面側溶接、外面側溶接の少なくとも一方のシーム溶接を行う前に、開先断面積を全長に渡って連続測定して平均値を求め、当該平均値をもとに、または溶接直前において求めたものをもとに、溶接ビードの余盛高さが0.1mm以上3.0mm以下になるように溶接する。

(もっと読む)

シャー切断鋼板の突合せ両面サブマージアーク溶接方法

【課題】鋼板の不揃いなシャー切断エッジを突合せて両面溶接する。

【解決手段】定盤10上に配置した一対の鋼板11のシャー切断エッジ13の間に、カットワイヤ15を配置し、鋼板11を接近させてシャー切断エッジ13間にカットワイヤ15を挟み込み、不揃いなルート空間14に効果的にカットワイヤ15を充填して均し表面溶接し、反転した後、ルート空間14にカットワイヤ15を補充して均した後、裏面溶接する。

(もっと読む)

鋼板の溶接方法

【課題】貫通孔全体の孔径を大きくすることなく、溶接部をねらい易く、且つ溶接欠陥の発生を確実に防止することを可能にした鋼板の溶接方法を提供する。

【解決手段】 本発明に係る鋼板の溶接方法は、重ねられた第1鋼板1と第2鋼板2のうち、第1鋼板1に貫通孔3を形成し、貫通孔3に溶加材5を挿入し溶融してこれらの鋼板を接合する鋼板の溶接方法である。第1鋼板1は、溶加材5の挿入側に配置される第1主面1aと、第2鋼板2と接触する第2主面1bとを備える。貫通孔3は、第1主面1aに位置する第1開口3a、及び第2主面1bに位置する第2開口3bを有する。貫通孔3の孔径は、第2開口3bから第1開口3aに向かって漸次広がっている。

(もっと読む)

車軸ケース構造

【課題】 この発明は、突合せ溶接された車軸ケースの円筒部に嵌合するブレーキ取付け用の環状板部材を複数に分割して円筒部に隅肉溶接する車軸ケース構造に関する。

【解決手段】環状板部材4が、複数の分割片4A、4Bからなっており、該分割片は、車軸ケースの円筒部3との接触範囲が180度を超えない範囲に設定されて、円筒部3の外周に添わせてから隅肉溶接してブレーキフランジとなる。

環状板部材4に突合せ溶接部7の余盛を避ける切欠穴6を形成する場合には、切欠穴6と溶接部7の余盛との間の隙間が、円筒部3の径方向と比べて外周方向に長く形成することを特徴とする。

(もっと読む)

溶接方法及びその方法で溶接された溶接構造体

【課題】溶接方法において、溶接部の溶接状態を目視で容易に外観検査できることである。

【解決手段】第一金属部材10と第二金属部材12とを重ね合わせて溶接する溶接方法であって、第一金属部材10に開口を形成する開口形成工程と、第一金属部材10に形成した開口を第二金属部材12に重ね合わせて凹部18を形成し、凹部18に金属片を挿入して溶接予備基体16を組み立てる溶接予備基体組立工程と、凹部18をレーザ光を照射して加熱して、第一金属部材10と、第二金属部材12と、金属片と、を溶融凝固して接合する接合工程と、を備える。

(もっと読む)

管寄せ管台の溶接構造

【課題】管台と管寄せの間に別部材を介在させず、即ち部品点数を増やすことなく、管台のクリープおよび疲労損傷耐久性を向上させることができる管寄せ管台の溶接構造を提供する。

【解決手段】フェライト鋼からなる管寄せの外周壁に、曲げ加工部を有する複数個の管台を溶接によって接続される管寄せ管台の溶接構造において、前記管台はオーステナイト系ステンレス鋼で形成され、前記管寄せに、前記オーステナイト系ステンレス鋼製の管台が、Ni基合金の溶接材料を用いた溶接によって接続される。また、前記管寄せ外周壁の外表面における管台溶接位置周囲に、環状の溝が刻設され、該溝の内側に管台接合面を形成され、前記管台と前記管台接合面とが略同一径をもって連続的に繋がるように、前記管台と前記管台接合面との先端部を突き合わせて突き合わせ開先が形成され、該突き合わせ開先がNi基合金材料を用いて溶接される。

(もっと読む)

差込溶接式管継手用構造材

【課題】 溶接入熱の少しのバラつきでも、十分な溶込みが得られる差込溶接式管継手を提供する。

【解決手段】 差込口に配管が差し込まれすみ肉溶接される差込溶接式管継手用構造材であって、差込口の端面の内径側周囲に、すみ肉溶接時の溶接入熱で溶融する微小突起部を備える。

(もっと読む)

配管接合方法

【課題】配管内において好適に流体が流れるように配管同士を接続することが可能な配管接合方法について提供する。

【解決手段】一方の配管1の端面1aに他方の配管2の端面2aを当接させる配管当接工程と、一対の配管1,2の当接部分の外周に形成された開先5にアーク溶接を行うアーク溶接工程と、を備え、一方の配管1の端面1aの内周側には、配管の軸方向外側に突出した環状の内側環状突出部10が形成され、他方の配管2の端面2aの内周側には、内側環状突出部10の外周側に嵌め合わされると共に軸方向外側に突出した環状の外側環状突出部22が形成されており、配管当接工程において、内側環状突出部10に外側環状突出部22を嵌め合わせたときに、一対の配管1,2は、その内壁面1b,2bが平坦となるように形成されている。

(もっと読む)

アーク溶接方法

【課題】レ形開先内の溶接を行う際に、溶接欠陥の発生を抑制すると共にスパッタを大幅に低減させるアーク溶接方法を提供する。

【解決手段】レ形開先20内のウィービング中心位置に溶接トーチ17を所定の傾斜角θ1で配置し、ウィービング中心位置を中心として溶接トーチ17を略円弧状にウィービング振り角θ2でウィービングさせながらアーク倣いを実施するアーク溶接方法である。レ形開先20の開先角度をθ3(°)としたときに、(a)5°≦θ1≦25°、(b)1°≦θ2≦20°、(c)25°≦θ3≦35°、(d)θ1−5°≦θ3/2≦θ1+5°、(e)θ2/2−θ1+θ3≧15°、(f)θ1+θ2/2≧15°の条件が満たされた状態で、アーク溶接を行う。

(もっと読む)

接合用パイプ材の接合部及びこの接合部の加工方法

【課題】 接合力強い接合用パイプ材の接合部及びこの接合部の加工方法を提供する。

【解決手段】断面円形の鉄製接合用パイプ材Aの接合部1は、前記接合用パイプ材A端部に設けるもので、前記端部に相対するように設けた2箇のくちばし部2,2と、このくちばし部2,2間をそれぞれ被接合用パイプ材の外周に沿うような凹んだ円弧状に伸びるように、前記端部縁を接合用パイプ材A内側に折り曲げた接合凹部3,3とからなる。また、前記接合部1の加工方法は、中間加工と仕上げ加工との2工程で行い、中間加工では、相対する一対のくちばし部2,2間部分に、円弧状に形成された断面円弧部3a,3aとを成型し、仕上げ加工において、前記断面円弧部3a,3aを変形して、前被接合用パイプ材Bの外周に対応して凹んだ円弧状に伸びるように、接合用パイプ材A内側に折り曲げ成型して接合凹部3,3を成型するものである。

(もっと読む)

溶接継ぎ手構造及びビーム

【課題】連結杆(桟等)の端部を被連結杆(支柱等)の長手方向側面に突き当てて両者をアーク溶接により連結する溶接継ぎ手構造において、連結部分の強度を飛躍的に高めることができるようにする。

【解決手段】連結杆4はパイプ素材によって形成されていると共にこの連結杆4の端部にはパイプ素材を径方向に潰すことによって形成した扁平形状の継ぎ手端部10が設けられており、この継ぎ手端部10まわりを一周させるようにしつつ被連結杆3との突き当て部分を隅肉溶接することで連結杆4と被連結杆3との連結部分にエンドレスのビード部19が形成されている。

(もっと読む)

21 - 40 / 62

[ Back to top ]