Fターム[4E081DA05]の内容

突合せ溶接及び特定物品の溶接 (6,374) | 溶接施工(突合せ溶接) (1,647) | 継手と溶接の種類 (605) | 突合せ継手 (170)

Fターム[4E081DA05]に分類される特許

81 - 100 / 170

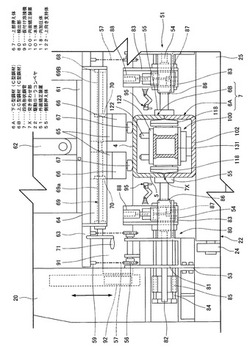

四角形鋼管の製造設備

【課題】折り曲げが不安定で、直角状折曲げ部が鈍角(90度以上)または鋭角(90度以内)のいずれに折り曲げられているときでも、開先の部分(遊端部分)を上下から正確に突き合わせできる四角形鋼管の製造設備を提供する。

【解決手段】駆動ローラコンベヤ22により形成した仮付け溶接ライン21上で長さ方向に搬送される四角形状鋼管7の幅ガイド手段31を設けた。仮付け溶接ライン中に設けた仮付け作業部50に、外面矯正装置51と仮付け溶接機95を設けた。外面矯正装置は、左右一対で相対的に接近離間自在な側部押え体55と、昇降自在な上部押え体67とからなる。下C型鋼材6Aの内面に支持案内されて移動自在で、仮付け作業部の部分に停止自在な内面矯正装置100を設けた。内面矯正装置は、本体101の前後方向の複数箇所にそれぞれ左右一対の内加圧体118を相対的に接近離間自在に設け、上C型鋼材6Bの下向き内面に当接自在な上向き支持体122を設けた。

(もっと読む)

四角形鋼管の製造設備

【課題】折り曲げが不安定で、直角状折曲げ部が鈍角または鋭角のいずれに折り曲げられているときでも、遊端部分を上下から正確に突き合わせできる四角形鋼管の製造設備を提供する。

【解決手段】四箇所を直角状に折り曲げて、三辺を定寸平板部4とし一辺を一対の半寸平板部5でその遊端部分2を突き合わせることで四角形状鋼管7としたのち、仮付け溶接8を施工し、駆動ローラコンベヤ32により形成した仮付け溶接ライン31上で突き合わせ部を横向きとして、仮付け作業部50に、外面矯正装置51と仮付け溶接機95を設け、外面矯正装置は、左右一対で相対的に接近離間自在な側部押え体55と、昇降自在な上部押え体67からなる。四角形状鋼管内において移動自在で、仮付け作業部の部分に停止自在な内面矯正装置100を設け、内面矯正装置は、本体101の前後方向の複数箇所にそれぞれ左右一対の内加圧体118を相対的に接近離間自在に設けた。

(もっと読む)

薄板の溶接方法

【課題】薄板を溶接する際に、溶接ラインの途中に交点や溶接方向の変換などによる角部が存在する場合や、直線部による溶接ラインの端部において、溶接による熱収縮が原因の応力集中の発生を防止し、この点を起点とする膨れを防止する薄板の溶接方法を得る。

【解決手段】薄板1の溶接ライン2途中に存在する角部3や直線部4による溶接ライン2の端部に、円形の溶接ライン7を形成する。

(もっと読む)

異材継手構造及びその製造方法

【課題】低合金鋼製配管の外面側におけるボンドマルテンサイトによる表面割れの発生を防止する。

【解決手段】低合金鋼製配管2の先端部に設けられ、ニッケル基合金からなる肉盛溶接部7と、肉盛溶接部7と低合金鋼製配管2の先端部との境界部外面を覆うように設けられ、ニッケル基合金からなる境界溶接部8と、肉盛溶接部7とステンレス鋼製配管3の端部との間に設けられ、ニッケル基合金からなる溶接接合部9とを備え、肉盛溶接部7及び溶接接合部9をなすニッケル基合金は、境界溶接部8をなすニッケル基合金よりも、クロム含有量が高く且つニッケル含有量が低く構成されて応力腐食割れの感受性が低いものであり、境界溶接部8をなすニッケル基合金は、肉盛溶接部7及び溶接接合部9をなすニッケル基合金よりも、ニッケル含有量が高く且つクロム含有量が低く構成されてボンドマルテンサイト状組織の生成の感受性が低いものである

(もっと読む)

厚鋼板の溶接方法

【課題】板厚30mm以上のUOE鋼管、スパイラル鋼管などの大径鋼管の造管溶接に用いて好適な厚鋼板の溶接方法を提供する。

【解決手段】板厚30mm以上の鋼材を両面から溶接する際、少なくとも一方の面の溶接は、多電極サブマージアーク溶接の第1電極の溶接方向前方にガスシールドアーク溶接の電極を、必要に応じて多電極溶接として、配置してハイブリッド溶接とし、前記ハイブリッド溶接において前記多電極サブマージアーク溶接は、(1)式を満足する入熱として溶接し、好ましくはガスシールドアーク溶接は(2)式を満足する入熱で溶接する。ガスシールドアーク溶接が多電極溶接の場合、第1電極に適用するワイヤ径が1.4mm以上で、電流密度が500A/mm2以上とする。0.18t−3≦QS≦0.35t−5.5(1)ここで、t:鋼材の板厚(mm)、QS:多電極サブマージアーク溶接の溶接入熱(kJ/mm)、QG≦0.17t−1.5(2)ここで、t:鋼材の板厚(mm)、QG:ガスシールドアーク溶接の溶接入熱(kJ/mm)

(もっと読む)

溶接鋼管の製造方法

【課題】石油や天然ガスの採掘および輸送に使用される高強度高靱性な溶接鋼管、特にシーム溶接部の余盛高さが低く均一な溶接鋼管の製造方法を提供する。

【解決手段】両幅端に開先加工を行った板厚15mm以上の鋼板を幅方向に筒状に冷間加工し、その突合せ部に仮付け溶接を行った後に、内外面1層ずつの多電極サブマージアーク溶接によってシーム溶接する溶接鋼管の製造方法において、内面側溶接、外面側溶接の少なくとも一方のシーム溶接を行う前に、開先断面積を全長に渡って連続測定して平均値を求め、当該平均値をもとに、または溶接直前において求めたものをもとに、溶接ビードの余盛高さが0.1mm以上3.0mm以下になるように溶接する。

(もっと読む)

帯状金属薄板の突合せ接合装置

【課題】 幅広の帯状金属薄板であっても、先行の帯状金属薄板の終端と後行の帯状金属薄板の始端との突き合せ作業を簡単且つ正確に行えるようにする。

【解決手段】 先行の帯状金属薄板W1及び後行の帯状金属薄板W2を載置する作業用テーブル2を設けたキャビネット本体1と、先行の帯状金属薄板W1の終端部上面及び後行の帯状金属薄板W2の始端部上面を保持する上部クランプ4と、先行の帯状金属薄板W1と後行の帯状金属薄板W2の突合せ部近傍を上部クランプ4とで挾持固定する下部治具5と、両帯状金属薄板W1,W2の位置決めを行うセンタープレート6と、両帯状金属薄板W1,W2の突合せ部を突合せ溶接する溶接装置8とを具備した帯状金属薄板の突合せ接合装置に於いて、下部治具5に、先行の帯状金属薄板W1の終端部と後行の帯状金属薄板W2の始端部とを下部治具5の上面へ密着状に保持固定するワーククランプ7を配設する。

(もっと読む)

シャー切断鋼板の突合せ両面サブマージアーク溶接方法

【課題】鋼板の不揃いなシャー切断エッジを突合せて両面溶接する。

【解決手段】定盤10上に配置した一対の鋼板11のシャー切断エッジ13の間に、カットワイヤ15を配置し、鋼板11を接近させてシャー切断エッジ13間にカットワイヤ15を挟み込み、不揃いなルート空間14に効果的にカットワイヤ15を充填して均し表面溶接し、反転した後、ルート空間14にカットワイヤ15を補充して均した後、裏面溶接する。

(もっと読む)

鋼材の多電極サブマージアーク溶接方法

【課題】UOE鋼管やスパイラル鋼管等大径鋼管の造管溶接に用いて好適な鋼材の多電極サブマージアーク溶接方法を提供する。

【解決手段】3電極以上で両面1層溶接を行う鋼材のサブマージアーク溶接方法において、第1電極の電流密度が(1)式を、最後尾の電極の電流密度が(2)式を満足し、かつ第1電極の電流と最後尾の電極の電流が(3)式を満足する。DL≧220(1)、80≦DT≦120(2)、IT/IL≧0.50(3)ここで、DL:第1電極の電極の電流密度(A/mm2)、DT:最後尾の電極の電流密度(A/mm2)、IL:第1電極の電流(A)、IT:最後尾の電極の電流(A)であり、電流密度は溶接電流を溶接ワイヤの断面積で除した値とする。

(もっと読む)

上下T型継手の溶接方法及び上下T型溶接継手並びにこれを用いた溶接構造物

【課題】立板の上下両面に上板及び下板が各々配置され健全な溶接金属部及び十分な溶接強度を得る上下T型継手の溶接方法及びその上下T型溶接継手並びにこれを用いた溶接構造物を提供する。

【解決手段】立板の上下両面に、1枚もしくは突合せ配置された2枚の上板及び下板が配置されたステンレス鋼板からなり、上板及び下板の表面から立板側まで、ワイヤを送給しながら、非消耗電極方式のアーク溶接またはレーザビームの焦点位置を板表面より上側へずらした焦点ぼかしのレーザビーム照射によるレーザ溶接を行う上下T型継手の溶接方法において、上板または下板の板厚T1の範囲が2<T1≦6mmであり、立板の板厚T2の範囲が前記板厚T1の2〜5倍(2×T1≦T2≦5×T1)であり、前記上板又は前記下板の貫通後の立板の溶け幅wが、前記板厚T1より大きい(w>T1)ことを特徴とする上下T型継手の溶接方法である。

(もっと読む)

溶接制御

溶接装置(100)は、2つのワークピース(P1,P2)が互いに機械的に連結されるようにワークピース(P1,P2)間に溶接材料を適用する。溶接装置(100)は、溶接頭部(110)および主要な要素(120)を備える。溶接頭部(110)は、ワークピース(P1,P2)間の動作方向に沿って、移動中に溶接行為を行う。2つの補助センサ部材(SR,SL)は、動作方向(OD)に対して、溶接頭部(110)の上流にある主要な要素(120)に配置される。センサ部材(SR,SL)は、溶接材料が適用される、ワークピース(P1,P2)間の間隙(G)の幾何学的特性を記録する。各センサ部材(SR,SL)は、2つのワークピース(P1,P2)のそれぞれの壁(W1,W2)と接触を維持しつつ、一方で主要な要素(120)と隣接する壁との間にある横方向の距離(dR,dL)の変化を受入れるように構成される。これは、動作方向(OD)に対して本質的に垂直に配向された少なくとも1つのピボット軸(P)を介して主要な要素(120)に旋回可能に取り付けられたセンサ部材(SR,SL)により達成される。 (もっと読む)

配管溶接方法

【課題】溶接箇所から離れた位置に誰でも簡単に傷付けることなくバルーンをセットできるうえ、長時間に亘ってバルーンを配管に密着させることができ、配管の突き合わせ溶接を確実に行うこと。

【解決手段】水溶性のバルーンを利用して配管を突き合わせ溶接する方法であって、萎んだバルーンを配管内に押し込むと共に接合端から離間した位置にセットする工程(S1)と、導入筒の先端を配管の外側に引き出す工程(S2)と、バルーン本体を膨張させて配管に密着させる工程(S3)と、導入筒の先端を閉塞した後、膨張したバルーン本体と配管との間に押し込む工程(S4)と、両配管の接合端同士を突き合わせて内部空間を不活性ガスに置換する置換工程(S5)と、両配管の突き合せ部分を溶接する工程(S6)と、両配管内に流体を供給してバルーンを溶解させるフラッシング工程(S7)と、を備えている配管溶接方法を提供する。

(もっと読む)

配管溶接方法

【課題】溶接箇所から離れた位置の配管内部に誰でも簡単に傷付けることなくバルーンをセットできるうえ、長時間に亘ってバルーンを配管に密着させることができ、配管の突き合わせ溶接を確実に行うこと。

【解決手段】水溶性のバルーンを利用して配管を突き合わせ溶接する方法であって、揮発又は昇華によって気化する気化性材料を萎んだ状態のバルーン内に収納した後、導入筒を塞いで内部に密閉する工程S1と、気化性材料が収納されたバルーンを配管内に押し込むと共に接合端から離間した位置にセットする工程S2と、気化性材料の気化により発生した気体によりバルーンを膨張させて配管に密着させる工程S3と、両配管の接合端同士を突き合わせて内部空間を不活性ガスに置換する工程S4と、両配管の突き合せ部分を溶接する工程S5と、両配管内に流体を供給してバルーンを溶解させる工程S6と、を備える配管溶接方法を提供する。

(もっと読む)

配管溶接方法

【課題】溶接時の熱の影響や配管内の湿気影響を受け難く、長時間に亘って溶接箇所周辺を不活性ガスの雰囲気に維持して、配管の突き合わせ溶接を確実に行うこと。

【解決手段】水溶性のバルーンを利用して配管を突き合わせ溶接する方法であって、配管内に膨張したバルーンを内面に密着するようにそれぞれ複数セットする工程(S1)と、配管の接合端同士を突き合わせて内部空間を不活性ガスの環境下に置換する工程(S2)と、両配管の突き合せ部分を溶接する工程(S3)と、両配管内に流体を供給して複数のバルーンを溶解させる工程(S4)と、を備え、バルーンをセットする工程の際、複数のバルーンのうち接合端側に位置するバルーンが、接合端から規定値以上離間し、溶接時の高温領域から外れる領域外に位置するようにセットする配管溶接方法を提供する。

(もっと読む)

ワークの水平型自動溶接装置及びこれを用いたワークの溶接方法

【課題】 円筒状に曲げ加工した直径の大きいワークをマンドレルにセットする際に、一人の作業員でもってワークをマンドレルに簡単且つ容易にセットすることができると共に、ワークを突合せ溶接する際に穴開き等の溶接欠陥のない溶接を行えるようにする。

【解決手段】 フレーム本体1に水平姿勢で支持されたマンドレル2に円筒状に曲げ加工した金属板製のワークWを支持させ、ワークWの円周方向両端を突合せた状態でクランプ機構9によりマンドレル2の上面側に設けたバックバー3上へ押圧固定し、その突合せ部を溶接装置10により突合せ溶接するようにしたワークWの水平型自動溶接装置に於いて、前記マンドレル2の周囲に、マンドレル2にセットされる直径の大きなワークWを水平姿勢で支持して円筒状に保持するワーク保持装置5を配設する。

(もっと読む)

タンデム揺動溶接方法

【課題】溶接能率を向上させるとともに、揺動端部での溶接欠陥を抑制し、良好なビード形状で安定した積層溶接が可能なタンデム揺動溶接方法を提供する。

【解決手段】先行電極と後行電極による溶融池が1プールとなるように、電極間の溶接方向の前後極間距離及び開先幅方向の左右極間距離を保持し、先行電極と後行電極を、同じ位相かつ同じ振幅で、開先幅方向に揺動させるとともに、開先幅または前層ビード幅に応じて、揺動幅と左右極間距離を制御して多層盛溶接を行う。

(もっと読む)

レーザ・アーク複合溶接法

【課題】レーザ光溶接および消耗電極式アーク溶接により一対の被溶接部材を溶接接合するに際して、被溶接部材間に大きなギャップが存在していても、裏当て材なしで良好な溶接継手を高速にて形成することのできるレーザ・アーク複合溶接法を提供する。

【解決手段】一対の被溶接部材を、レーザ光溶接および消耗電極式アーク溶接により複合接合するレーザ・アーク複合溶接法において、アーク溶接を先行させると共にレーザ溶接を後行させて、レーザ光照射とアーク放電を同一溶接線上に配置させながら溶接し、且つ溶接線を含み一方の被溶接部材表面と直交する面にアーク放電線を投影したときに、この投影線と垂直線とのなす角度θ1が10〜40°であり、前記一方の被溶接部材の表面にアーク放電線を投影したときに、この投影線と溶接線とのなす角度θ2を0〜60°であるように設定して操業する。

(もっと読む)

車軸ケース

【課題】バックプレートタイプの車軸ケースよりも部品点数を削減できるだけでなく、バックプレートタイプの車軸ケースと同等以上の強度を有する車軸ケースを提供する。

【解決手段】本体12の長手方向の端面とスピンドル14の長手方向の端面の外径及び板厚を略等しくするだけでなく、図4(B)に示すように、本体12の前記長手方向端面における板厚の中心線CTと、前記スピンドル14の前記長手方向端面における板厚の中心線CTとをスムーズに繋ぐようなスピンドル形状とした。

(もっと読む)

I型継手の溶接方法及びそのI型溶接継手並びにそれを用いた溶接構造物

【課題】

溶接欠陥のない品質良好な深い溶け込み形状の溶接金属部を備えたI型溶接継手、及びその溶接方法を提供する。

【解決手段】

ステンレス鋼又は低炭素鋼からなり、同じ板厚同士の部材の側面を突合せたI型継手部を、不活性ガスのシールドガスを噴出させるシールドガス供給手段を用いながら、非消耗電極方式の第1のアーク溶接により、フラックス剤が充填されているフラックス入りワイヤをアーク溶接部分に送給し、表裏両側から溶接する溶接方法において、溶接継手部の表側もしくは外側より、板厚Tの裏面まで溶かすことなく、板厚Tの1/2以上4/5以下の深さまで溶融させた溶け込み形状の第1の溶接金属部を形成し、その後にI型継手部の裏側又は内側から板厚Tの1/2以上4/5以下の深さまで溶融させる第2のアーク溶接を遂行し、第1の溶接金属部の先端部と融合し合った溶け込み形状の第2の溶接金属部を形成することを特徴とする。

(もっと読む)

T字型完全溶込み溶接構造体の脆性き裂伝播停止性能の品質管理方法

【課題】T継手溶接部に沿って伝播する脆性き裂の伝播を精度良く停止できる品質管理方法を提供する。

【解決手段】溶接構造体は、突合せ溶接継手によって接合された鋼板Aと、前記突合せ溶接継手と交差するように完全溶込み溶接で接合された鋼板Bと、からなり、前記鋼板Aの突合せ溶接継手における下端部近傍はCO2溶接部を形成している。本発明の品質管理方法は、前記鋼板Aの表面に生じる延性破壊領域および脆性破壊を生じない領域を有する解析モデルに基づき、前記CO2溶接部の表層部の脆性破面遷移温度、CO2溶接長、及び前記鋼板Bの脆性き裂伝播停止性能の関係式を求める第1の工程と、前記関係式に基づき、溶接構造体の脆性き裂伝播停止に有用な、前記脆性破面遷移温度等の範囲を決定する第2の工程と、を含んでいる。

(もっと読む)

81 - 100 / 170

[ Back to top ]