Fターム[4E081DA05]の内容

突合せ溶接及び特定物品の溶接 (6,374) | 溶接施工(突合せ溶接) (1,647) | 継手と溶接の種類 (605) | 突合せ継手 (170)

Fターム[4E081DA05]に分類される特許

41 - 60 / 170

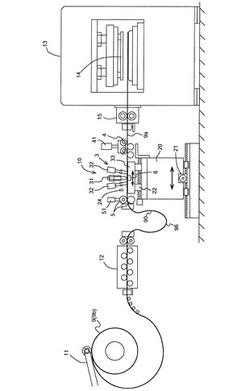

コイル材接続方法及びコイル材接続装置

【課題】生産ライン内で先後のコイル端部同士を溶接接合しても溶接接合部を境に曲がりを生じさせることがないコイル材接続の方法及び装置を提供する。

【解決手段】先行コイル9aと後行コイル9bの端部同士を接続するに際して、生産ライン内に送り込まれている先行コイル9aの帯材終端91と後行コイル9bの帯材始端92との端部同士を突合せ、突合せ部の前後で帯材90をクランプ機構32により保持し且つ突合せ部の裏側に耐熱性セラミックからなる裏当て材6を配置させ、この突合せ部の表側からアーク溶接のトーチ31を走行させて突合せ部を溶接接合する。

(もっと読む)

溶接装置

【課題】溶接トーチによる溶接金属の狙い位置を固定することができ、溶接欠陥が生じることを防止し、さらにノズルの冷却を行って溶接金属がノズルの内部に付着することを確実に防止することができる溶接装置及びこれを用いた溶接方法を提供する。

【解決手段】2枚の被溶接板8を開先溶接する溶接装置において、前記開先9に沿ってスライド可能な裏当材3であって、前記開先9をまたいで前記2枚の被溶接板8と接する基板6と、該基板6の一端から前記開先9内に突出する突出部7とを有する、裏当材3と、前記基板6上方の前記開先9内に溶接金属を供給する溶接トーチ2とを備え、前記溶接トーチ2は、前記突出部7を通過するノズル5とを有する。

(もっと読む)

アーク溶接時における溶接開始アークを発生させるためのタップピース

【課題】アーク溶接時における溶接開始のためのアークを発生させ、溶接部位の開始部分に付着して使用されるタップピースを提供する。

【解決手段】非伝導性材質からなるボディー41と、ボディーと結合可能な形状を有するが、一側がボディーに結合され、他側を露出させて、アーク溶接時における溶接開始アークを発生させるための伝導性材質からなるアーク発生部43とを備える。

(もっと読む)

構造部材の溶接継手構造及びその溶接方法

【課題】溶接する構造部材の肉厚方向における応力腐食割れの発生を抑制することができる構造部材の溶接継手構造及びその溶接方法を提供する。

【解決手段】溶接トーチ50を配管1a,1bの突合せ面2に垂直にして配管1aの軸方向に配置し、溶接トーチ50を突合せ面2に対向させて配管1aの周方向に移動させながら、それぞれの突合せ面2に肉盛層3a,3bを形成する(B)。肉盛層3a,3bにそれぞれ開先4a,4bを形成し(C)、配管1aの開先4aと配管1bの3開先4bを対向させて配置する(D)。配管1aと配管1bの突合せ溶接を行い、開先4aと開先4bの間に溶接金属部5を形成する。各肉盛層内に、配管の母材と肉盛層の境界部から、肉盛層の溶接線に直交する方向(配管の軸方向)に伸びるデンドライトが形成される。

(もっと読む)

ステンレス鋼板の溶接方法及び溶接継手

【課題】縦向きに隣接して配置されたステンレス鋼板をアーク溶接する際に、角変形や溶接ひずみをなくすために、全板厚を1パスで溶接することを目的とするものである。

【解決手段】縦向きに配置されたステンレス鋼板を突合せ溶接する方法において、前記ステンレス鋼板をI開先とし、前記ステンレス鋼板の溶接部の片面にセラミックスの裏当て材を取り付け、前記ステンレス鋼板の前記片面の反対側からフラックス入りワイヤを用いて、ガスシールドアーク溶接によって、全板厚を1パスで溶接する。

(もっと読む)

溶接方法および溶接装置

【課題】溶接金属部の溶け込みを深くして被溶接物を確実に溶接すること。

【解決手段】被溶接物2と、被溶接物2の表面側に配設された電極4と、の間にアーク3を発生させることによって、被溶接物2の溶接端部2a同士を溶接する溶接方法であって、不活性ガスからなるシールドガス5を被溶接物2の表面側から電極4を囲むように供給するとともに、不活性ガスに酸素ガスが添加されてなるバックシールドガス9を被溶接物2の裏面側から供給する溶接方法を提供する。

(もっと読む)

ノーブロー工法用フィッティングおよびノーブロー工法用フィッティングの製造方法

【課題】上部フィッティングおよび下部フィッティングを既設本管に高精度に溶接すること。

【解決手段】管材2がその管軸方向に分割されてなる上部フィッティング3および下部フィッティング4を備え、管材2には、管軸に直交する挿通軸と同軸に既設本管用の挿通孔が形成されるとともに、管材2は、管軸に直交する直交面に対して傾斜し、かつ挿通軸に沿って延びる仮想切断面S2に沿って切断されることで分割され、上部フィッティング3および下部フィッティング4の切断端部3a、4a間には、全周にわたって開先10が形成され、直交面に対する仮想切断面S2の傾斜角度θの大きさは、開先10のうち、最も上側に位置する最上部分10Aにおける上部フィッティング3側の第1ベベル角度θ1の大きさ以下で、かつ最も下側に位置する最下部分における下部フィッティング4側の第2ベベル角度の大きさ以下とされたノーブロー工法用フィッティング1を提供する。

(もっと読む)

ガスシールド溶接用の溶接トーチ及びガスシールド溶接方法

【課題】ガスシールド溶接で使用する溶接トーチの構造に関し、開先幅の制約を受けないで、開先の深い材料や開先が取られていない材料を最適な条件でガスシールド溶接を行うことができる単純な円形断面のガスノズルを備えた溶接トーチを得る。

【解決手段】

トーチ本体に対してトーチ軸方向に相対移動可能なガスノズルを備えている。ガスノズルは、トーチ軸方向のガイド筒に摺動自在に嵌挿して設けるか、軸方向に伸縮可能な蛇腹構造などにより、ノズル口が進退自在である。このガスノズルは、NC制御によりストローク制御可能なサーボシリンダなどの進退駆動装置に連結されて、ノズル口が移動及び位置決めされる。狭くて深い開先の底の部分を溶接するときは、ガスノズルを後退させ、ノズル口から溶接ワイヤを長く突出させた状態で溶接を行う。

(もっと読む)

細径多電極サブマージアーク溶接用フラックス入り溶接ワイヤ

【課題】3電極以上の細径多電極サブマージアーク溶接に用いて好適な、径3.2mm以下の溶接金属の低温靭性に優れるフラックス入り溶接ワイヤを提供する。

【解決手段】ワイヤ全成分組成が質量%で、C:0.04〜0.22%、Si:0.1〜0.6%、Mn:1.0〜3.0%、Ti:0.01〜0.25%、REM:0.01〜0.5%、更に、Ni:10.0%以下、Mo:3.0%以下の1種又は2種を含有し、必要に応じて、B2O3;0.1〜0.5%、Cu:0.5%以下を含有し、残部がFeおよび不可避的不純物からなり、ワイヤ全質量に対するメタル系フラックス成分の質量比(充填率)が10〜40%であるフラックス入り溶接ワイヤ。

(もっと読む)

MAG溶接法

【課題】裏当て材を用いなくても溶接金属を開先から溶け落ちさせることなく鋼管の端部同士を接続することができるMAG溶接法を提供する

【解決手段】鋼管1の端部11同士を向き合わせ、向き合った端部11間に形成される開先12のルートフェイスを0〜1.5mm、ルートギャップを1〜4mmとし、溶接層の初層における溶接入熱を、鋼管1の管軸から鉛直上方に伸びる直線から、溶接が行われている箇所と管軸とを結ぶ直線までの時計回り方向の角度が0°以上60°未満のときには3〜17kJ/cmとし、60°以上120°未満のときには2〜12kJ/cmとし、120°以上180°未満のときには2〜10kJ/cmとし、180°以上240°未満のときには2〜11kJ/cmとし、240°以上300°未満のときには3〜16kJ/cmとし、300°以上360°未満のときには3〜18kJ/cmとする。

(もっと読む)

溶接方法および溶接装置

【課題】部材間に隙間が大きい場合や部材間の段差が大きい場合であっても、両部材を好適に溶接することができる溶接方法を提供する。

【解決手段】第一の部材P1と第二の部材P2の端面同士を溶接する溶接方法であって、端面同士を互いに一定距離離間させて配置させる位置決め工程と、端面同士を溶接ワイヤWにより溶接する溶接工程と、を備え、溶接工程では、溶接ワイヤを軸線C3方向の先端側に送り出す送り出し工程と、溶接ワイヤが第一の部材および第二の部材の少なくとも一方に接触した短絡位置と、溶接ワイヤが第一の部材および第二の部材から離間した離間位置と、の間を往復するように溶接ワイヤを移動させる距離調節移動工程と、短絡位置と離間位置とを結ぶ方向に交差する交差方向Zに溶接ワイヤを往復移動させる交差移動工程と、第一の部材および第二の部材と溶接ワイヤとの間に電圧を印加する給電工程と、をそれぞれ同時に行う。

(もっと読む)

横向ガスシールドアーク溶接方法

【課題】 ビルの建築等に使用されるボックス柱同士の突合せやコラムの端部とダイアフラムの横向多層盛溶接を、良好な作業環境下で高能率に、かつ高品質な溶接部を得ることができる横向ガスシールドアーク溶接方法を提供する。

【解決手段】 四角柱状構造物の開先部を横向姿勢で多層盛溶接するガスシールドアーク溶接方法において、四角柱状構造物の開先部は裏当金付き開先で、ルート間隔が2〜5mm、開先角度が25〜35°のレ型またはV型開先とし、各角部開先内に板厚2〜6mmの鋼製タブを取付け、該鋼製タブの溶接する開先部の裏面側に接するように銅製の冷却部材を設けて溶接することを特徴とする横向ガスシールドアーク溶接方法。

(もっと読む)

TIG溶接方法

【課題】厚い板厚の、特に炭素鋼、低合金鋼及びステンレスパイプなどの鋼管パイプを固定して周囲をTIG溶接するにあたり、開先加工せず、鋼管パイプの両端面を直角に切断して突合わせ、そのギャップを0にして1パスにて、かつ鋼管パイプ内面ビード及び外面ビードも適正な余盛高さに仕上げた溶接方法を提供すること。

【解決手段】板厚3mm以上の板厚の溶接対象を固定して周囲を溶接する全姿勢溶接において、開先を取らず突合わせ状態で溶接対象の両端を突合わせ、溶接前に突合わせ外周部にTIG溶接用深溶け込み活性剤を塗布し、溶接時に溶接ワイヤを供給し、ワイヤの進入角度を45°〜65°で溶融金属に挿入してTIG溶接すること。

(もっと読む)

フェライト系ステンレス鋼の溶接方法

【課題】シールドガスを用いてステンレス鋼を溶接する際に、TIG溶接での溶接部裏面のバックシールドガスにArガスを用いるのが一般的である。一方で、製造コスト低減のためにArバックシールドガス以外のガスを用いることも難しい状況にある。

【解決手段】シールドガスを用いてステンレス鋼を溶接する際に、溶接部裏面のバックシールドガスにArガスに窒素ガスを含有させた不活性ガスを用いることを特徴とする溶接部裏面の耐食性低下を抑制したフェライト系ステンレス鋼の溶接方法。

(もっと読む)

銅合金条材の接合方法

【課題】溶接部の接合不良や銅合金条材の変形を防止し、且つ、溶接部の機械的強度を向上させることのできる銅合金条材の突合せ溶接による接合方法を提案する。

【解決手段】突合せ部10の両端部を含む両銅合金条材2,3の両側面部に、突合せ部10の長さの4〜20倍の長さを有する銅合金条材2,3と同等の材質からなる一対の補助接合部材20を面接触させ、この面接触状態で、突合せ部10を溶接ヘッド8により接合した後、一対の補助接合部材20を除去する。

(もっと読む)

複数の熱源を用いてハイブリッド溶接するための方法および装置

接続部(120a,120b)を溶接する方法は、接続部の第1の側(114a)に対してレーザーなどの高エネルギー密度熱源(110)から第1の出力(110’)を導くことを含む。この方法はさらに、接続部の第2の側(114b)に対してガスメタルアーク溶接トーチなどのアーク溶接熱源(112)からの第2の出力(112’)を導くことを含む。第1の出力(110’)は、接続部の第1の側(114a)から第2の側(114b)に向かって延在する、溶融金属プールに囲まれたキーホールを生成する。いくつかの実施形態では、さらに、接続部の第1の側(114a)において第2のアーク溶接熱源から第3の出力が導かれてもよい。アーク溶接熱源により生成された第2の溶融金属プールは、第1の溶融金属プールおよび第3の溶融金属プールと一緒になって共通の溶融金属プールを形成する。これが凝固して溶接部を形成する。 (もっと読む)

原子力施設で使用される溶接装置、先端工具案内装置および溶接方法

【課題】溶接電極に対し、溶接ワイヤを好適な供給位置へ変更することが可能な原子力施設で使用される溶接装置、先端工具案内装置および溶接方法を提供する。

【解決手段】溶接部分へ向けてアーク放電を生じさせる溶接電極50と、溶接電極50からのアーク放電によって溶融可能な溶接ワイヤWと、溶接電極50に対する溶接ワイヤWの供給位置を変更可能なワイヤノズル反転機構43と、を備え、ワイヤノズル反転機構43は、溶接部分に沿って移動する溶接電極50に対し、溶接ワイヤWが先行するように、溶接ワイヤWの供給位置を変更する。

(もっと読む)

フラックス再利用装置

【課題】スパイラル鋼管のサブマージアーク溶接に使用したフラックスを循環利用でき、高品質のスパイラル鋼管を製造可能なフラックス再利用装置を提供する。

【解決手段】スパイラル鋼管11をサブマージアーク溶接して造管するに際し、余剰のフラックスを回収して循環利用するためのフラックス再利用装置10であり、サブマージアーク溶接が終了した箇所から吸引回収される湿潤状態の使用済みフラックス中の磁性体を除去する磁力選別機19と、この下流側に配置され、磁性体が除去された使用済みフラックスから、スラグ及びダストを除去して湿潤状態のフラックスを回収する粒径選別機22と、この下流側に配置され、湿潤状態のフラックスをサブマージアーク溶接に再利用可能な状態まで乾燥処理する乾燥機23と、乾燥処理したフラックスを溶接箇所16へ供給する搬送手段25とを有する。

(もっと読む)

鋼管のMIG溶接装置および溶接方法

【課題】クラッド鋼管を含むオーステナイト系ステンレス鋼管のMIG溶接方法を提供する。

【解決手段】溶接対象とする鋼管6同士を固定し、鋼管芯合わせを行い、バックシールドガス供給機能およびバックシールドガスの気密機能を持つクランプ装置7は、溶接開先11の背面に平行に銅製裏当て21を配置し、溶接開先11の背面と銅製裏当て21との間隔を0.1〜0.5mmの間隔に固定し、溶接開先11の背面と、銅製裏当て21および管内壁面をクランプし、鋼管芯合わせを行う鋼製クランプシュー26により構成されるバックシールドガスを充填する空間22を有する機構を備える。

(もっと読む)

鋼材の多電極サブマージアーク溶接方法

【課題】板厚25mm以上のUOE鋼管、スパイラル鋼管などの大径鋼管の造管溶接に用いて好適な多電極サブマージアーク溶接方法を提供する。

【解決手段】板厚25mm以上の鋼材を2電極以上のサブマージアーク溶接で内外面一層盛り溶接する際に、内面溶接と外面溶接の両方について、第1電極の電流密度を220A/mm2以上とし、鋼材表面位置における第1電極と第2電極のワイヤ中心間距離を25mm以上とし、第1電極と第2電極との電流比を0.8以下とし、さらに内面溶接、外面溶接のそれぞれにおける溶込み深さに対する開先形状、溶接速度、電流の影響を、これらをパラメータとするパラメータ式で求まる値(内面溶接金属の溶込み深さはLIW、外面溶接金属の溶込み深さはLOW)で代表させ、これらの値と板厚からなるパラメータ式を満足するように開先寸法と溶接条件を選択する。

(もっと読む)

41 - 60 / 170

[ Back to top ]