Fターム[4E081FA12]の内容

突合せ溶接及び特定物品の溶接 (6,374) | 溶接製品(突合せ溶接) (372) | 特定物品 (255) | 自動車部品 (47)

Fターム[4E081FA12]に分類される特許

21 - 40 / 47

薄鋼板の隅肉アーク溶接方法

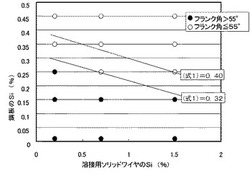

【課題】 溶接速度80cm/min超150cm/min以下でも、溶接止端部形状が良好で、溶接継手の疲労特性を向上させることのできる、薄鋼板の隅肉アーク溶接方法を提供する。

【解決手段】 本発明は、1.6〜6mm厚の鋼板の隅肉アーク溶接を、フラックス入りワイヤを用いた溶接速度80cm/min超150cm/min以下のガスシールドアーク溶接で行う際、前記鋼板とアーク溶接用フラックス入りワイヤとを、{Si(鋼板)+0.1×Si(ワイヤ)}≧0.32になるように組み合わせることを特徴とする。

(もっと読む)

車軸ケース構造

【課題】 この発明は、突合せ溶接された車軸ケースの円筒部に嵌合するブレーキ取付け用の環状板部材を複数に分割して円筒部に隅肉溶接する車軸ケース構造に関する。

【解決手段】環状板部材4が、複数の分割片4A、4Bからなっており、該分割片は、車軸ケースの円筒部3との接触範囲が180度を超えない範囲に設定されて、円筒部3の外周に添わせてから隅肉溶接してブレーキフランジとなる。

環状板部材4に突合せ溶接部7の余盛を避ける切欠穴6を形成する場合には、切欠穴6と溶接部7の余盛との間の隙間が、円筒部3の径方向と比べて外周方向に長く形成することを特徴とする。

(もっと読む)

疲労特性に優れる重ねすみ肉アーク溶接継手およびその製造方法

【課題】溶接施工時間を犠牲にすることなく、重ねすみ肉アーク溶接継手の疲労強度を向上させることのできる、重ねすみ肉アーク溶接継手およびその製造方法を提供する。

【解決手段】C:0.01〜0.2%、Si:0.01〜3.0%、Mn:0.1〜3.0%、P:0.05%以下、S:0.0005〜0.01%、Al:0.005〜0.05%を含有し、a群:Cr、Mo、Wの1種又は2種以上を合計で0.3〜1.5%、b群:N:0.006〜0.02%のうちの1群又は2群を含み、残部鉄及び不可避的不純物からなる鋼板の重ねすみ肉アーク溶接継手であって、該溶接部の溶接線方向に垂直な断面における下板表面上の溶融境界線をA点とし、A点から溶接金属側に下板表面と平行に0.5mmの位置での溶接金属の表面位置をB点とするとき、直線ABと下板表面とがなす止端角度βが0度超30度未満であることを特徴とする。

(もっと読む)

溶接継手の製造方法

【課題】管の端面の溶け落ちやフランジの熱歪みが抑制されるとともに溶接品質を十分に満足することができる溶接継手の製造方法を提供する。

【解決手段】管1と板状のフランジ2から成る溶接継手の製造方法であって、フランジ2の貫通孔3の小径部3a内に管1の端面1aを途中配置した状態で、貫通孔3の大径部3bと小径部3aを繋ぐ段部3cの最内側に角部3dを形成し、角部3dに電極5aを指向させてTIG溶接トーチ5を回動し、段部3cを溶融して管1を全周溶着する。

(もっと読む)

溶接方法

【課題】小型部品同士の溶接において、溶け落ちや溶け残りを防止するとともに、溶接トーチの溶着を防止する。

【解決手段】軸棒形状部品(駆動軸30)の縮径突起部30aと板状部品(駆動リンク板28)の開口部28aを形成する部位とをパルス溶接により接合する。また縮径突起部30aの段差高さを、板状部品28の開口部28aを形成する部位の厚さとほぼ同一に設定する。

(もっと読む)

カラー部材を用いたかしめ構造体

【課題】簡便な構成で、車両のスタビライザ装置等を構成する構成部品であるロッド部材を、車両のシャーシ等を構成する構成部品である固定部材に対して、信頼性及び設計自由度高く装着できるカラー部材を用いたかしめ構造体を提供する。

【解決手段】貫通孔10h、110h及び押圧変形部10a、10b、112a、112bを有するカラー部材10、110と、カラー部材の貫通孔に挿通されたロッド部材20と、を備えたかしめ構造体1、100であって、カラー部材の押圧変形部は、カラー部材が第1の径方向に押圧されて形成された一対の第1の径方向押圧変形部10a、112aと、一対の第1の径方向押圧変形部が形成されることに起因して第2の径方向に形成された一対の第2の径方向押圧変形部10b、112bと、を含み、一対の第1の径方向押圧変形部及び一対の第2の径方向押圧変形部が形成されることに応じて、カラー部材が、ロッド部材に対してかしめられる。

(もっと読む)

T型継手の貫通溶接方法及び貫通溶接構造物

【課題】上板側に形成される開先溝や継手ギャップを不要にし,上板表面側からの1パス溶接で下側の立板側まで確実に溶融接合して,十分な溶接強度を得ること。

【解決手段】上板の板厚T1より厚肉の立板3上面に1枚重ね配置された上板1表面又は2枚並列に突合せ配置された上板1,2表面から下側の立板3まで溶融接合するT型継手の貫通溶接方法において,不活性ガスのシールドガス9bを流出するシールドガス供給手段を用いて非消耗電極方式のアーク溶接を遂行すると同時に,溶け込み深さ促進性のフラックス剤が充填されているフラックス入りワイヤ4をアーク6溶接部分に送給しながら下側の立板3まで溶融させ,少なくとも上板裏面貫通後の立板3側の溶け幅wを前記上板1,2の板厚T1より大きく(w>T1)形成,又は上板1,2裏面の貫通部分若しくは立板3側の溶け幅w部分の溶接断面積Aを上板1,2側の板厚断面積B1より大きく(A>B1)形成する。

(もっと読む)

溶接方法及び溶接継手

【課題】 十分な強度で浸炭層又は浸炭窒化層を有する鋼材と他の鋼材とを溶接できる溶接技術を提供する。

【解決手段】 浸炭層又は浸炭窒化層を有する第1鋼材と前記第1鋼材と別の部材である第2鋼材とを溶接金属を介して溶接する溶接工程と、溶接工程後、第1鋼材と溶接金属との境界部分の温度を800〜500℃の温度範囲で8〜16秒間保持して冷却する冷却工程とを有するように冷却速度を調整する。これにより、浸炭層又は浸炭窒化層と溶接金属との境界部分近傍の浸炭層又浸炭窒化層に硬度上昇及び靱性低下を生じさせずに十分な強度で溶接することができる。

(もっと読む)

突合せ溶接部構造

【課題】 この発明は、複数の部材を突合せて突合部を溶接した場合における当該溶接部の強度を向上させる突合せ溶接部構造に関する。

【解決手段】板の突合せ溶接部の構造であって、一対の被溶接部材の突合せ部近傍の一方の面が板厚方向に窪んだ凹み面となり、反対側の面が板厚方向に突出した突出面となっており、前記凹み面にのみ溶接部を設けたことを特徴とする。

凹み面や突出面は、被溶接部材に対して相対的なものでよく円形状の場合は平坦面としてもよい。

(もっと読む)

動力伝達シャフトの製造方法

【課題】溶接箇所に関わらず、高度な作業性および繁雑な製造工程を必要とせず、溶接の熱による悪影響を防止することができる動力伝達シャフトの製造方法を提供する。

【解決手段】動力伝達シャフトの製造方法は、外輪11、内輪3、内輪3に連結されるシャフト15、外輪11の開口を閉塞するブーツ16、並びに、外輪11およびブーツ16の内側に形成される内部空間Aに封入される潤滑剤17を備える等速ジョイント1と、外輪11またはシャフト15に溶接により結合される軸状部材5とを備える動力伝達シャフトの製造方法であって、外輪11またはシャフト15の外周面に冷却部材6を当接させた状態で、外輪11またはシャフト15に軸状部材5を溶接することを特徴とする。

(もっと読む)

隅肉溶接部の構造及び隅肉溶接方法

【課題】簡単な構成で即ち低コストで溶接止端部におけるフランク角が大きくなり、アクスルケースへのブレーキフランジの隅肉溶接に適用することで、ブレーキ時の制動トルクの保持と高い耐久性とを安価に両立できる隅肉溶接部の構造及び隅肉溶接方法を提供する。

【解決手段】第1の部材3に第2の部材4を隅肉溶接してなる隅肉溶接部の構造であって、第1の部材3及び第2の部材4の内の少なくとも一方の部材3の隅肉溶接する部分の一部又は全部に、溶接ルート部11に近付く程高くなるように形成された傾斜部10を溶接方向に沿って形成し、溶接ビード7の溶接止端部8が上記傾斜部10の途中に位置するように溶接してなるもの。

(もっと読む)

クロムメッキされた被加工材に対して溶接するための放熱ライナー

本発明に係る第2被加工材に対して第1被加工材を溶接する方法および装置によれば、クロムメッキされた第1面を、第1面と反対側の、第2被加工材の第2面に対して、放熱ライナーを溶接する。その後、上記第2被加工材の第1面をクロムメッキする。さらに、上記第1被加工材を、放熱板における第2被加工材に対して溶接する。上記放熱板は、クロムメッキされた第2面に熱が到達する前に、溶接によって発生する熱を実質的に吸収するものである。  (もっと読む)

(もっと読む)

ストラット型ショックアブソーバ

【課題】ナックルブラケットを効率的にアウターシェルに溶接できるストラット型ショックアブソーバを提供する。

【解決手段】ナックルブラケット3がアウターシェル2を抱持する筒状ブラケット本体4と、該本体4から横に突出形成した一対のナックルアーム取付用の挟持部5と、該挟持部5の下縁部に該下縁部を経て上記本体4の下縁部前半に亘って連続する外側へ屈曲形成されたフランジ部7とを備えると共に、このフランジ部7及びアウターシェル2の境界部と、上記フランジ部7が形成されない上記本体4の下縁部後半及びアウターシェル2の境界部とを溶接したストラット型ショックアブソーバにおいて、上記本体4の下縁部後半にフランジ部7を屈曲形成する際の曲げ代に相当する長さHを有する延長部6を設けると共に、この延長部6とフランジ部7との間に切欠き部9を設け、上記延長部6及び上記フランジ部7をそれぞれアウターシェル2の境界部と溶接する。

(もっと読む)

円筒状部材の溶接部構造

【課題】 この発明は、車軸ケースその他の円筒状部材同士の接合部の強度を向上させる溶接部構造に関する。

【解決手段】 車軸ケースその他の円筒状部材からなる母材同士の突合せ溶接で、環状に1層または複数層の溶接を行う溶接部構造において、環状に連なる溶接部が複数の溶接構成部からなって各溶接構成部の端部が重なる繋ぎ部が複数形成されており、隣接する繋ぎ部の長さを、母材の板厚の3から5倍の範囲内に設定してなることを特徴とする。

(もっと読む)

突合せ溶接金属板

【課題】 テーラードブランク材のプレス成形性の欠点を解決し,優れたプレス成形性能を有するテーラードブランク材(突合せ溶接金属板)を提供することを目的とする。

【解決手段】 板厚または強度の一方又は双方が異なる鋼板を突合せ溶接したプレス成型用テーラードブランク材(突合せ溶接金属板)において、摩擦係数の異なるもの、もしくは板厚と引っ張り強度の掛けた値の大きい方の材料のその表面とプレス金型との摩擦係数を、もう一方の材料の表面とプレス金型との摩擦係数より大きくしたことを特徴とするプレス成型用テーラードブランク材。

(もっと読む)

ブラケットの製造方法

【課題】第1ブラケット板と第2ブラケット板の溶接固着や、第1ブラケット板と補強板の溶接固着の際の部材の溶け落ちを回避できるブラケットの製造方法を提供する。

【解決手段】 第2ブラケット板立設工程と補強板重合工程から成るブラケット100の製造方法であって、第2ブラケット板立設工程は、第2ブラケット板折曲工程と第1 51及び第2角部52溶接工程と第3角部53溶接工程とを有し、補強板重合工程は、第4角部54溶接工程と、第5角部溶接工程とを有し、第1及び第2角部溶接工程は、第1及び第2角部用の第1溶接工程部分と、第1角部用の第2溶接工程部分とから成り、第4角部溶接工程は、第4角部用の第1溶接工程部分と第4角部用の第2溶接工程部分とから成る。

(もっと読む)

自動二輪車用フレームの溶接方法

【課題】 自動二輪車用フレームの溶接方法を改良することで、溶接ひずみを抑える。

【解決手段】 左右一対のシートレール62,63の外側を構成する左外側シートレール部46及び右外側シートレール部52、メインフレーム61、左ピボット支持プレート32及び右ピボット支持プレート33で構成したフロントフレーム半体44と、左右一対のシートレール62,63の内側を構成する左内側シートレール部56及び右内側シートレール部57とを、溶接線が上面と下面とに現れるように仮結合する仮結合工程と、シートレール外半部46,52とシートレール内半部56,57とを後端部62c,63cから自動二輪車用車体フレーム11Aの中央部11cに向かって溶接する後部溶接工程と、を含む。

(もっと読む)

溶接装置

【課題】 溶接するワークの姿勢制御の簡素化を図り、生産性を向上させる。

【解決手段】 一列に配置した複数の同一形状のワークとしての車体フレーム11をワーク保持具12で保持し、複数の車体フレーム11を同時に溶接する際に、各車体フレーム11に対応する溶接トーチ13にそれぞれ車体フレーム11の溶接箇所が対向するように車体フレーム11をワーク保持具12を介して上下動及び水平動させ且つワークの列の方向と平行な直線161を中心にワーク保持具12を回転させて、全ての車体フレーム11の姿勢を同時に変化させるとともに車体フレーム11の列の方向にほぼ平行な平面上に溶接面を設けるように車体フレーム11を保持するワーク保持機構18と、車体フレーム11の列の方向と平行に一列に車体フレーム11にそれぞれ対向させて溶接トーチ13を配置した溶接機構14と、を有する。

(もっと読む)

フルフェイスホイール・コンベンショナルホイール共用ホイール製造ライン

【課題】 1つの製造ラインをフルフェイスホイールとコンベンショナルホイールの両方の製造に共用できるようにすること。

【解決手段】 共用リム搬送ライン21と、

共用ディスク搬送ライン22と、

共用リム搬送ラインに設けられたフルフェイスホイール用リム溶接開先切削装置101と、

ディスクのリムへの嵌入機23、およびフルフェイスホイール用のリムのディスクへの仮付け溶接機24と、

コンベンショナルホイールとフルフェイスホイールのリム・ディスク溶接に共用される本溶接機27が1以上配置された溶接ステーション28と、

嵌入機と仮付け溶接機から溶接ステーションまで延びるワーク搬送ライン29と、

を備えたフルフェイスホイール・コンベンショナルホイール共用ホイール製造ライン10。

(もっと読む)

排気マニホールドの接続構造

【課題】

排気マニホールドの被接続端面及び過給機のハウジングの被接続端面をインロー構造とし、かかるインロー構造を介して双方の被接続端面を嵌合することにより形成される開先形状部で双方を溶接した排気マニホールドの接続構造において、双方を嵌合するときにセット不良を起こさず、結果として溶接不良を生じない排気マニホールドの接続構造を提供する。

【解決手段】

排気マニホールドの被接続端面及び過給機のハウジングの被接続端面を傾斜角20〜40度の傾斜面が少なくとも1.5往復するインロー構造とした。

(もっと読む)

21 - 40 / 47

[ Back to top ]