Fターム[4F041BA13]の内容

塗布装置−吐出、流下 (28,721) | 塗布装置一般、その他 (14,196) | 吐出口部の形状構造、材質に特色のあるもの (4,179) | 吐出口部の形状構造 (3,900) | 複数の吐出口を有するもの (3,009)

Fターム[4F041BA13]に分類される特許

2,981 - 3,000 / 3,009

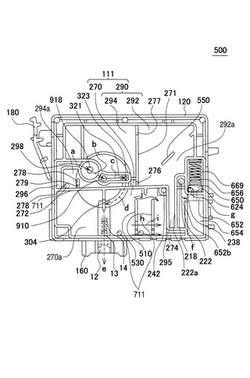

液体収容体

【課題】 収容した液体を撹拌させる撹拌移動体を有する液体収容体において、撹拌移動体による撹拌性をさらに向上させた液体収容体を提供する。

【解決手段】 本発明に係るインクカートリッジ500は、インクを収容する液体収容部270,294と、液体収容部270,294と外部とを連通させたインク供給部160とを備え、液体収容部270,294には撹拌移動体711が収容されており、撹拌移動体711は、外形中心の位置に対して重心の位置がずれており、液体収容部270,294内で不規則に転動する。

(もっと読む)

多層塗膜塗装方法、多層塗膜塗装装置及び多層塗膜塗装平板

【課題】 鋼板等の平板上に3層以上の多層の塗膜を焼き付け塗装する多層膜塗装において、ワキの発生を防止することのできる多層塗膜塗装方法、多層塗膜塗装装置及び多層塗膜塗装平板を提供する。

【解決手段】 被塗装物の表面に薄い塗膜(下地塗膜)を形成し、加熱することによりこの下地塗膜中の溶剤濃度を減少させ、その後に下地塗膜上に多層塗膜を形成して焼き付けを行うこととすると、たとえ多層塗膜の厚さが厚くてもワキが発生しなくなる。即ち、移動する平板上に塗膜(下地塗膜)を形成してこの塗膜を加熱し、その後下地塗膜の上に2層以上の多層塗膜を同時に形成し、その後加熱することを特徴とする多層塗膜塗装方法である。多層塗膜形成前における下地塗膜内の溶剤量が30mg/m2以下であることを特徴とする。下地塗膜の加熱は、加熱開始から120秒以内に200〜300℃に加熱する。

(もっと読む)

薄膜形成方法、有機EL装置の製造方法および液滴吐出装置

【課題】塗布工程において、簡単な方法で乾燥ムラを低減することが可能な薄膜形成方法、有機EL装置の製造方法および液滴吐出装置を提供することを目的とする。

【解決手段】本発明の薄膜形成方法は、基板の塗布領域にインクジェット法により薄膜を形成する薄膜形成方法において、薄膜形成材料を溶媒または分散媒に溶解または分散させた液状体を、高圧雰囲気下、例えば、溶媒または分散媒の蒸気圧以上の雰囲気で、前記塗布領域にインクジェット法で塗布することにより、塗布工程において、簡単な方法で乾燥ムラを低減する。

(もっと読む)

液体容器および液体吐出装置

【課題】 収容したインクを有効に利用することができる液体容器、および、液体容器を搭載した液体吐出装置を提供すること。

【解決手段】 インクパック42のパック背面45は、ケース上面58に接着固定され、パック腹面46の下方には、押圧部材51を備え、パック腹面46を押圧する構成となっている。インクパック42の脇には、ガイド軸47と、送りねじ48を備え、送りねじ48の他端側は、ケース41の外部に突き出していて、先端部に駆動力受動部50が設けられている。押圧部材51の側面には、ナット部49が設けられており、送りねじ48と螺合して、いわゆるリードスクリューの構成となっている。駆動力受動部50に駆動部70から駆動力を与えることにより、押圧部材51はインクパックの長手方向に移動する。

(もっと読む)

液滴吐出装置、電気光学装置の製造方法、電気光学装置、および電子機器

【課題】 機能液滴吐出ヘッドの移動開始時および終了時においても、機能液滴吐出ヘッドに供給する機能液の水頭圧を適切に調整可能な圧力調整弁を備えた液滴吐出装置等を提供することを課題とする。

【解決手段】 機能液滴吐出ヘッド41と、機能液タンク81と、弁体106をダイヤフラム105の表面に対し直交する方向に進退させて連通流路103を開閉し、2次室102を圧力調整する圧力調整弁91と、機能液滴吐出ヘッド41および圧力調整弁91を搭載するキャリッジ14と、主走査を行う際に、ワークWを主走査方向に移動させるX軸テーブル12と、副走査を行う際に、キャリッジ14を介して機能液滴吐出ヘッド41を副走査方向に移動させるY軸テーブル13と、を備え、圧力調整弁91は、ダイヤフラム105の表面が副走査方向と略平行になるようにキャリッジ14に搭載されている。

(もっと読む)

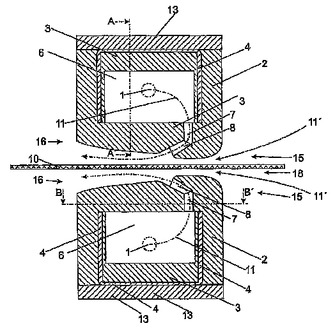

液体収容室の気体排出構造及び同液体収容室を備えた液体噴射装置

【課題】 気泡の発生を抑制することができる液体収容室の気体排出構造及び同液体収容室を備えた液体噴射装置を提供する。

【解決手段】 記録ヘッド8が、ノズルプレート10が横向きとなる姿勢をとると、第2インク室28内のボール39は、底面31に沿って転動する。そして、フィルタ室41内の重力方向に位置する第1流路29の上側開口部29aを封止して、同第1流路29を非連通状態とし、同フィルタ室41内の反重力方向に位置する第2流路30を連通状態とする。これによって、フィルタ部材40を通過してフィルタ室41内に導入されるインクは、同フィルタ室41内の反重力方向を流動することができる。そして、インクに含まれる微粒化された気泡が、フィルタ室41内に滞留することを抑制できるので、同気泡が大きな気泡に成長することを防止することができる。

(もっと読む)

層形成方法、配線基板、電子機器、電気光学装置、および層形成装置

【課題】 物体上で液状の材料の塗れ広がりの度合いを部分的に異ならせる層形成方法を提供すること。

【解決手段】 層形成方法は物体上の第1部分と第2部分とを覆う層をインクジェット法で形成する。ここで、前記第2部分は前記第1部分に接する部分である。この層形成方法は、(a)前記第1部分へ感光性樹脂を含んだ液状の材料を吐出するステップと、(b)前記第1部分へ前記液状の材料が吐出された時点から層形成期間内に前記第1部分上の前記液状の材料へUV光の照射を開始するステップと、(c)前記ステップ(b)の後で、前記第2部分へ前記液状の材料を吐出するステップと、(d)前記第2部分へ前記液状の材料が吐出された時点から前記層形成期間内に亘って、前記第2部分上の前記液状の材料が塗れ広がるように、前記第2部分上の前記液状の材料を放置するステップと、を含んでいる。

(もっと読む)

カラーフィルタの形成方法と形成装置

【課題】ノズルの走査速度に影響を及ぼすことなくインキ供給が行えるようにし、インキジェットプリンタを用いてカラーフィルタを効率よく形成する。

【解決手段】画素形成部7それぞれにノズル6が対応するごとに、画素形成部7におけるノズル6の走査部位に事前に設定された供給量のインキを、圧電素子への電圧制御により設定された1ドロップレットの体積でドロップレット連続吐出により供給する。

(もっと読む)

描画装置、カラーフィルタ製造装置、描画方法およびカラーフィルタ製造方法

【課題】あらかじめ隔壁を備えた基材などの吐出位置を規定する撮像対象手段が伸縮する様な寸法精度の低い基材に対しても、吐出位置がずれることなく描画できる吐出位置制御技術を提供することを目的とする。

【解決手段】移動可能なステージに配置された伸縮性の被描画基材上の所定の位置へ複数のインクジェット列のインクジェットから機能液滴を吐出する描画装置において、撮像装置と、撮像装置の撮像画像から吐出位置を決定する吐出位置決定手段と、搬送機能を持つステージと、被描画基材の描画位置にインクジェット列が来た場合に吐出位置決定手段により決定された位置のインクジェットのみが選択的に機能液滴を吐出するインクジェット列とからなる描画装置などを提供する。

(もっと読む)

流体噴射装置の空気処理

【課題】 気泡を処理することにより、流体噴射装置の性能と信頼性を高めることが要求される。

【解決手段】 一例として、流体噴射装置(204)は、1つまたは複数の層がその上に配置された基板を有する。流体噴射装置(204)は、また、前記1つまたは複数の層によって少なくとも部分的に画定されたスペース内を通る流体供給経路を備える。この流体噴射装置(204)は、空気特に気泡発生に対して処理を行うための方法および構造を有する。

(もっと読む)

パターン膜形成方法、装置と材料および製品

【課題】 ウエットプロセスであって、樹脂フィルム等のフィルム基材にも適用できる低温での成膜が可能であり、かつ、ダイレクトパターニングおよび均一な厚みの膜形成を低コストで容易に行うことのできるパターン膜形成方法、装置と材料および製品を提供する。

【解決手段】 本発明のパターン膜形成方法は、基材の表面に所望のパターンを有する膜を形成する方法であって、前記基材7に熱を持たせた状態で、膜形成材料を含むインク2をノズル1aから前記基材7の表面に供給することで、前記基材7の表面に所望のパターン8を形成することを特徴とし、本発明のパターン膜形成装置は、膜形成材料を含むインクをノズルから基材表面に供給する手段と、前記基材を加熱する手段とを備えることを特徴とする。

(もっと読む)

吸収性表面に画像を印刷するための方法およびシステム

インク組成物の塗布および画像の形成の前に、湿潤組成物を塗布することによって実施される、繊維または多孔質材料または他のインク吸収材料、またはインク液で高い表面張力を有する材料、特に衣料上に、高品質、高解像の多色画像を印刷する新規な方法が開示される。上記方法を実行するためのプレ印刷および印刷システムがさらに開示される。 (もっと読む)

液滴射出装置の位置決め

一般的に、第1の態様において、本発明は、基体に液滴を付着させるための装置にプリントヘッドモジュールを取り付けるためのアセンブリであることを特徴とする。アセンブリは、フレームを通って延びる開口部であって、アセンブリに取り付けられたプリントヘッドモジュールの表面を露出するよう構成された開口部を有するフレームと、プリントヘッドモジュールがアセンブリに取り付けられた際に、プリントヘッドモジュールを開口部の縁部に対して付勢するよう構成されたばね要素とを含む。  (もっと読む)

(もっと読む)

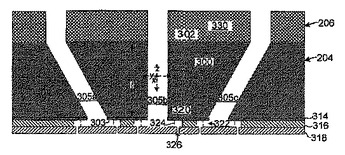

基板内のフィーチャー及びその形成方法

記述される実施形態は、基板(300)内のフィーチャー(905)及びそれを形成する方法に関連する。1つの例示的な実施形態は、第1の基板表面(302)と、概ね反対に位置する第2の基板表面(303)との間に延在する基板(300)と、第1の表面(302)に対して垂直でない穿孔軸に沿って第1の表面(302)内に形成される少なくとも1つのフィーチャー(905)とを含むマイクロデバイスにすることができる。  (もっと読む)

(もっと読む)

基板への多数の個別のパターン要素からなる被印刷パターンの形成方法

PolyLEDディスプレイの製造中に、所定のパターンに従って、先ず底部要素層(23a)を印刷し、その後、頂部要素層を印刷することにより、LEDの被印刷パターンを得る。PolyLEDディスプレイの寸法が相対的に大きい場合には、各層(23a)の印刷処理を数回のストロークで行う。得られる要素の高さ分布に許容できない差が存在しないようにするため、1回の印刷ストロークに関連する要素群の周囲に位置する要素の層(23a)を、2回のステップで印刷する。最初の印刷ストローク中には、要素層(23a)の第1の部分を印刷し、その後の印刷ストローク中に、要素層(23a)の残りの部分を印刷する。すなわち、印刷ストロークを重複的に行う。  (もっと読む)

(もっと読む)

高周波液滴放出装置および方法

一般に、一態様では、本発明は、アクチュエータを有する液滴放出装置を駆動する方法を特徴とし、2つ以上の駆動パルスを含むマルチパルス波形をアクチュエータに与えて、液滴放出装置が、流体の一つの液滴を放出するようにするステップを含み、駆動パルスの周波数は、液滴放出装置の固有周波数fjより大きい。  (もっと読む)

(もっと読む)

処理媒体での被処理物処理のためのノズル配列及び方法

回路基板の形態をなす被処理物(10)の水平方向の流れを伴う亜鉛めっきユニットの洗浄ノズルとしての特定用途のためのノズル配列が開示される。従って、被処理物(10)はノズル配列の入口領域(15)から出口領域(16)まで、搬送方向(18)へ運ばれる。ノズル配列は少なくとも1個のノズル開口(8)を含み、ノズル開口(8)は、被処理物(10)の流れが被処理物(10)の搬送面へ傾斜した所定の角度で移動し、処理媒体の流れが被処理物(10)の搬送方向(18)に反らされるように具体化される。  (もっと読む)

(もっと読む)

液体吐出装置

帯電した溶液の液滴を基材に吐出する内部直径が15[μm]以下のノズル(21)を有する液体吐出ヘッド(26)と、ノズル内の溶液に吐出電圧を印加する吐出電圧印加手段(25)と、ノズル内の溶液が当該ノズルから凸状に盛り上がった状態を形成する凸状メニスカス形成手段(40)と、凸状メニスカス形成手段の駆動電圧印加及び吐出電圧印加手段の吐出電圧印加を制御すると共に、吐出電圧印加手段による吐出電圧としてのパルス電圧の印加と重なるタイミングで、凸状メニスカス形成手段の駆動電圧を印加させる動作制御手段(50)とを備えている。 (もっと読む)

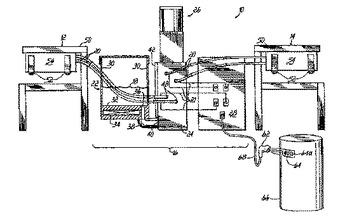

塗布装置

本発明は、流れている面にペースト状の塗布媒体である少なくとも2つの液体を片面又は両面に塗布するための装置(10)に関する。前記装置は、塗布媒体を塗布するのに使用されるカーテン塗布システム(13)を有する。カーテン塗布システム(13)は、基本的に重力によって動くカーテン(11、12)として、塗布媒体を流れている面に供給し、この面は、直接塗布中は、材料のウェブ(102)、特に紙又はボール紙の面である。この面は、間接塗布中は、塗布媒体が材料のウェブ(102)の面に転写する、転写要素、好ましくは塗布シリンダーの面である。先行技術より知られているカーテン塗布システム(13)によれば、すべての塗布媒体は、共通のトレイに収集されて、別の被覆には使用され得ない。本発明の目的は、さらに、塗布媒体が塗布後にも再使用され得るように前記装置を改良することである。前記装置によれば、収集された塗布媒体(22、23)を分離するのに使用される収集装置(16)が、カーテン塗布システム(13)と材料のウェブ(102)との間に配置される。カーテン塗布システム(13)及び収集装置(16)は、互いに移動し得る。 (もっと読む)

機械読取可能な情報を用いるホットメルト接着剤システムとその方法

ホットメルト接着剤システム(10)は、バルク状のホットメルト接着剤を液化するとともに、液化されたホットメルト接着剤を塗布位置へ送出するように構成される吐出装置(16)を備える。この吐出装置(16)は、システム動作に関連する温度等の少なくとも1つのシステム条件を確立及び/又は検証する制御装置(28)を備える。機械読取装置(62)が、制御装置(28)と連結され、機械読取可能な要素(64)から情報を受け取るとともに、この情報を、システム条件を確立及び/又は検証する際に使用するために、制御装置(28)に伝達することができる。システム(10)を操作する方法は、少なくとも1つのシステム条件に関する情報を機械読取可能な要素(64)から走査して制御装置(28)に読み込むこと、及び、この走査した情報を吐出装置(16)の操作中に使用することを含む。

(もっと読む)

(もっと読む)

2,981 - 3,000 / 3,009

[ Back to top ]