Fターム[4F074AB03]の内容

多孔性物品の製造及び廃物の回収・処理 (66,590) | 高分子材料の物性限定 (1,507) | 熱的性質 (424) | 融点 (212)

Fターム[4F074AB03]に分類される特許

81 - 100 / 212

ポリオレフィン製微多孔膜

【課題】耐熱性に優れるポリオレフィン製微多孔膜を提供する。

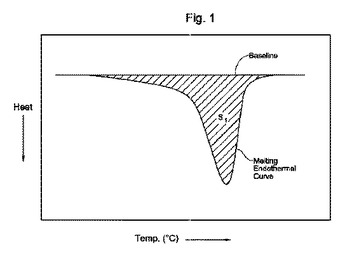

【解決手段】ポリエチレン50〜97質量%と、ポリプロピレン3〜50質量%とを含むポリオレフィン組成物からなるポリオレフィン製微多孔膜において、前記ポリプロピレンが、以下の(A)、(B)の各成分、(A)プロピレン分率が99質量%より大きいホモポリプロピレン、及び/又はプロピレン分率が99質量%以下であり且つ結晶融点が155℃以上であるプロピレン共重合体(a)、(B)プロピレン分率が99質量%以下であり、且つ結晶融点が155℃未満であるプロピレン共重合体(b)、を含むポリオレフィン製微多孔膜。

(もっと読む)

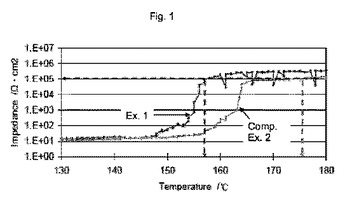

物性及び高温安全性に優れたポリオレフィン系多層微多孔膜

本発明は、電池用分離膜に使用できるポリオレフィン系多層微多孔膜とその製造方法に関する。本発明によるポリオレフィン系多層微多孔膜の少なくとも一層は、融点130〜140℃であるポリエチレンを90〜100重量%含み、少なくとも他の一層は、耐熱樹脂を20重量%以上含み、有機フィラー、無機フィラー及びこれらの混合物から選択されるフィラーは80重量%以下含む。これらの耐熱樹脂は、半結晶性高分子または非晶質高分子を使用することが好ましく、半結晶性高分子は結晶化度が10〜45%であるか溶融熱含量が20〜90J/gであり、結晶の融点は145〜250℃であり、ガラス転移温度が−100〜90℃である。非晶質高分子は、結晶がなく、ガラス転移温度が90〜120℃であることが好ましい。  (もっと読む)

(もっと読む)

微多孔膜ならびにかかる膜の製造方法および使用方法

本発明は、電池用セパレータフィルムとしての使用に好適な微多孔性ポリマー膜に関する。本発明はまた、かかる膜の製造方法、電池用セパレータとしてかかる膜を含有する電池、かかる電池の製造方法、およびかかる電池の使用方法にも関する。  (もっと読む)

(もっと読む)

微多孔膜、かかる膜の製造方法、およびバッテリーセパレーターフィルムとしてのかかる膜の使用

本発明は、ポリマーを含み、かつ透気度、シャットダウン温度、および突刺強度のバランスの良い微多孔膜に関する。本発明は、かかる膜の製造方法、およびリチウムイオン二次電池等におけるバッテリーセパレーターフィルムとしてのかかる膜の使用にも関する。膜は、130.5℃未満のシャットダウン温度を有する。  (もっと読む)

(もっと読む)

微多孔膜ならびにかかる膜の作製方法および使用方法(関連出願の相互参照)

本発明は、ポリオレフィンを含む微多孔膜、バッテリーセパレーターとしてのかかる膜の使用、およびかかる微多孔膜の製造方法に関する。特に、本発明は、120.0℃〜130.0℃の範囲のシャットダウン温度および30.0%以下の最大固体熱収縮を有する微多孔膜に関する。 (もっと読む)

金属被覆発泡プラスチック及びその金属発泡プラスチックの製造方法

【課題】実用温度が100℃を超える金属被覆発泡プラスチックと、その製造方法を提供する。

【解決手段】上記課題を解決するために、ニッケル、コバルト、パラジウム、銅、銀、金、白金、スズから選択される1種の金属成分又は2種以上の金属成分等で硬質発泡プラスチックを被覆した金属被覆発泡プラスチックを採用する。この硬質発泡プラスチックは、型内発泡成型法で製造可能であり、ポリオレフィン系の樹脂を用いれば、融点を120℃以上とすることもできる。そして、硬質発泡プラスチックの表面が備える金属被覆は、無電解めっき法を用いて形成する。また、必要に応じて、硬質発泡プラスチックの表面に薄膜樹脂層を設け、フォトマスクを介して紫外線照射処理して、部分的に金属被覆を備える金属被覆発泡プラスチックとできる。

(もっと読む)

ポリオレフィン製微多孔膜

【課題】内部短絡に対する良好な安全性と、良好なサイクル特性と、捲回性とを両立し得るセパレータとして好適なポリオレフィン製微多孔膜を提供する。

【解決手段】膜厚方向に連通孔を有し、MDの引張伸度が30%以上55%以下であり、TDとMDの引張伸度の比(TD引張伸度/MD引張伸度)が5以上15以下であり、バブルポイントが400kPa以上550kPa以下であるポリオレフィン製微多孔膜。

(もっと読む)

摩擦音の発生が抑制されたポリオレフィン系樹脂予備発泡粒子

【課題】発泡成形体同士、あるいは、発泡成形体と他のプラスチック製品等との間で摩擦が生じたときに、周波数の高い耳障りな摩擦音の発生がより抑制されたポリオレフィン系樹脂型内発泡成形体、該型内発泡成形体を提供しうるポリオレフィン系樹脂予備発泡粒子を提供すること。

【解決手段】ポリオレフィン系樹脂粒子、水、発泡剤、分散剤を含んでなる水分散物を耐圧容器内に仕込み、耐圧容器内を一定温度、一定圧力に保持した後、水分散物を耐圧容器内圧より低圧雰囲気下に放出して得られるポリオレフィン系樹脂発予備泡粒子において、ポリオレフィン系樹脂粒子が、ポリオレフィン系樹脂とポリシロキサンを溶融混練してなるものであることを特徴とするポリオレフィン系樹脂予備発泡粒子。

(もっと読む)

積層微多孔性フィルム及びその製造方法

【課題】熱延伸工程の歪み速度を高くした場合でも、良好な透気性と、膜厚均一性とのバランスに優れた積層微多孔性フィルムを得ることのできる積層微多孔性フィルムの製造方法を提供する。

【解決手段】以下の工程(1)及び(2)を含む、積層微多孔性フィルムの製造方法(ここで、TmBは、樹脂組成物Bの融点(℃)である):

(1)樹脂組成物Aから構成されるフィルムAと、樹脂組成物Aより融点の低い樹脂組成物Bから構成されるフィルムBと、を有する積層体を、−20℃以上(TmB−60)℃以下に保持した状態で、少なくとも一方向に1.05倍〜2.0倍に冷延伸する冷延伸工程、

(2)工程(1)において冷延伸された積層体を、(TmB−60)℃以上(TmB−30)℃未満に保持した状態で、少なくとも一方向に歪み速度100%/分以上1000%/分以下で1.05倍以上5.0倍以下に熱延伸する熱延伸工程。

(もっと読む)

圧縮充填法によるポリプロピレン系樹脂型内発泡成形体の製造方法

【課題】成形金型の充填機取り付け部位付近の融着不良が発生しない圧縮充填法によるポリプロピレン系樹脂型内発泡成形体の製造方法を提供すること。

【解決手段】次の工程を経て得られるポリプロピレン系樹脂多段発泡粒子を用いる、圧縮充填法によるポリプロピレン系樹脂型内発泡成形体の製造方法。

重量平均分子量と数平均分子量の比が3.6以上であるポリプロピレン系樹脂を基材樹脂とするポリプロピレン系樹脂粒子を耐圧容器内で分散媒に分散させ、発泡剤として二酸化炭素を含む発泡剤を添加した後、ポリプロピレン系樹脂粒子の軟化温度以上の温度に加熱し、ポリプロピレン系樹脂粒子内に二酸化炭素を含む発泡剤を含浸させたのち、耐圧容器の一端を開放してポリプロピレン系樹脂粒子を耐圧容器内よりも低圧の雰囲気中に放出することによりポリプロピレン系樹脂発泡粒子を製造する工程、得られたポリプロピレン系樹脂発泡粒子をさらに発泡させ、ポリプロピレン系樹脂多段発泡粒子を製造する工程。

(もっと読む)

無架橋型内発泡用樹脂組成物、無架橋型内発泡成形体及びその製造方法

【課題】ポリエチレン系樹脂からなり、発泡粒子同士の融着性に優れる無架橋型内発泡用樹脂組成物、該組成物からなる発泡成形体及び該発泡成形体の製造方法を提供する。

【解決手段】成分(A):密度900〜940kg/m3、MFR0.01〜5g/10分、GPCにより測定される(Mw/Mn)5以上、かつ、流動の活性化エネルギー(Ea)40kJ/mol以上の、エチレン−α−オレフィン共重合体95〜60質量%と、成分(B):密度941〜970kg/m3のエチレン−α−オレフィン共重合体5〜40質量%、からなる無架橋型内発泡成形用樹脂組成物。

(もっと読む)

ポリオレフィン系樹脂発泡粒子表面に付着した難水溶性無機化合物を低減させる方法

【課題】 ポリオレフィン系樹脂発泡粒子表面に付着する難水溶性無機化合物量が低減されたポリオレフィン系樹脂発泡粒子を提供すること。

【解決手段】 耐圧容器内にポリオレフィン系樹脂粒子、難水溶性無機化合物、界面活性剤を含む水性分散液ならびに発泡剤を導入し、昇温して一定圧力、一定温度としてポリオレフィン系樹脂粒子に発泡剤を含浸させたのち、低圧雰囲気下に放出することで得られるポリオレフィン系樹脂発泡粒子を蒸気にて処理することを特徴とするポリオレフィン系樹脂発泡粒子表面に付着した難水溶性無機化合物を低減させる方法。

(もっと読む)

ポリプロピレン系樹脂発泡シートの製造方法

【課題】成形性に優れ且つポリプロピレン系樹脂に対するマスターバッチの添加量の割に着色性に優れたポリプロピレン系樹脂発泡シートを製造するポリプロピレン系樹脂発泡シートの製造方法を提供する。

【解決手段】ポリプロピレン系樹脂と、顔料及びベース樹脂を有するマスターバッチとを溶融し混練して溶融混練樹脂を形成し、該溶融混練樹脂を発泡成形してポリプロピレン系樹脂発泡シートを形成するポリプロピレン系樹脂発泡シートの製造方法であって、前記ベース樹脂として高密度ポリエチレン樹脂を用い、前記ポリプロピレン系樹脂の融点に対する前記高密度ポリエチレン樹脂の融点の比を0.78〜0.86とすることを特徴とするポリプロピレン系樹脂発泡シートの製造方法。

(もっと読む)

多孔性フィルム、それを利用したリチウム電池用セパレータ、および電池

【課題】良好な連通構造を確保することができ、透気特性にも優れた多孔性フィルム、及びシャットダウン特性を具備したリチウムイオンリチウム電池用セパレータを提供する。

【解決手段】ポリプロピレン系樹脂、ポリエチレン系樹脂、および結晶融解ピーク温度若しくはガラス転移温度がポリエチレン系樹脂の結晶融解ピーク温度以下である熱可塑性樹脂を含有する混合樹脂層を少なくとも1層以上有し、かつβ活性を有することを特徴とする多孔性フィルム。

(もっと読む)

多孔性フィルム、それを利用したリチウム電池用セパレータ、および電池

【課題】 従来の多孔性フィルムは非常に空孔率が高い反面、その空孔率の高さゆえ弾性率が低くなる傾向にあった。しかも、延伸時に延伸倍率を高くすることで分子配向を促進させ、弾性率を向上させようとした場合、空孔率がより高くなり、結果として弾性率が逆に下がってしまう問題があった。そこで本発明は、延伸の際に発生する空孔を適度に制御し、弾性率の高い多孔性フィルムを提供することを目的としている。

【解決手段】 ポリプロピレン系樹脂と結晶融解ピーク温度若しくはガラス転移温度が120℃未満である熱可塑性樹脂を含有する混合樹脂層を少なくとも1層以上有し、かつβ活性を有する多孔性フィルムによって達成することができる。

(もっと読む)

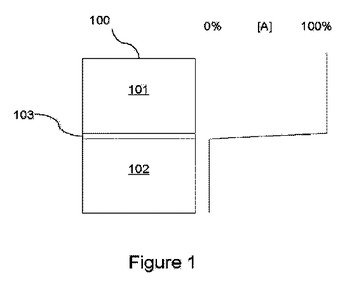

多層微多孔膜ならびにかかる膜を製造および使用するための方法

本発明は、内層間に位置するブレンド領域を有する積層微多孔膜または、場合によってはこれらブレンド領域が互いに表面接触している積層微多孔膜に関する。本発明は、このような膜を製造するための方法、およびこのような膜を、例えば電池セパレータとして、使用するための方法にも関する。  (もっと読む)

(もっと読む)

導電層を備えたエレクトレット

【課題】電気・電子入出力装置用材料としての導電層を備えたエレクトレットを形成する際に、エレクトレットの性能低下を極力軽減した導電層を備えたエレクトレットを提供する。

【解決手段】エレクトレット化フィルム(A)2の少なくとも片方の面に、表面抵抗値が1×10−2〜9×107Ωである導電層(E)7,8を設けた誘電体フィルム(B)3,4を、接着剤層(C)5,6を介して積層したことを特徴とする導電層を備えたエレクトレット(F)1。

(もっと読む)

摩擦音の低減されたポリプロピレン系樹脂予備発泡粒子

【課題】 予備発泡粒子同士、発泡成形体同士、あるいは、発泡成形体と他のプラスチック製品、金属製品等との間で摩擦が生じたときに、周波数の高い耳障りな摩擦音(キュッキュッ音)が発生しないポリプロピレン系樹脂予備発泡粒子及びポリプロピレン系樹脂発泡成形体を提供すること。

【解決手段】 ブテン共重合ポリエチレンワックスを含有するポリプロピレン系樹脂予備発泡粒子。

(もっと読む)

ポリ乳酸発泡体及びその製造方法

【課題】発泡時のガス保持性に優れ、表面性の良好な低密度のポリ乳酸発泡体、および該発泡体を安定かつ連続生産する方法を提供する。

【解決手段】ポリ乳酸系樹脂100質量部とポリスチレン系樹脂25質量部〜400質量部を含有するポリ乳酸系樹脂組成物からなるポリ乳酸発泡体であり、ポリ乳酸系樹脂組成物の全量100質量%において、ポリ乳酸系樹脂とポリスチレン系樹脂の合計量が50質量%以上100質量%以下であり、発泡体の密度が30kg/m3〜150kg/m3であることを特徴とするポリ乳酸発泡体、および、その製造方法。

(もっと読む)

熱可塑性樹脂発泡粒子およびその製造方法

【課題】水を発泡剤として用いる熱可塑性樹脂発泡粒子の製造方法において、発泡粒子の気泡の不均一化や気泡の微細化を起こさず、また型内発泡成形を行った際に、融着性が良好で、かつ表面性が良好で、寸法精度の高い型内発泡成形体が得られる熱可塑性発泡粒子の提供。

【解決手段】密閉容器内に熱可塑性樹脂粒子を水系分散媒に分散させ、熱可塑性樹脂粒子の軟化温度以上の温度まで加熱した後、分散媒である水を発泡剤として密閉容器の内圧よりも低い圧力域に放出する熱可塑性樹脂発泡粒子の製造方法において、前記熱可塑性樹脂粒子として、熱可塑性樹脂100重量部に対し、0.05重量部以上2重量部以下の炭素数3以上6以下でかつ水酸基を3個以上有する多価アルコール、および発泡核剤を含んでなる熱可塑性樹脂組成物を用いる。

(もっと読む)

81 - 100 / 212

[ Back to top ]