Fターム[4F202AH81]の内容

プラスチック等の成形用の型 (108,678) | 用途物品 (8,494) | その他の特定の用途 (294)

Fターム[4F202AH81]に分類される特許

61 - 80 / 294

成形型及び該成形型を用いた成形体の製造方法

【課題】コールドランナー方式の成形において、スプール内の液体原料の固化を促進し、高い生産性を実現する成形型及び成形体の製造方法を提供すること。

【解決手段】成形型1を構成する一方の割型1Aの背面12Aに、液体原料の注入口13が設けられている。供給路14は、注入口13から割型1A,1Bの組み付け方向Xに延びるスプール14Aと、キャビティ10と連通し且つスプール14Aと交差するランナー14Bとを有している。成形型1は、スプール14Aの内部を組み付け方向Xに進退可能に設けられたニードルピン4と、その駆動源5とを備えている。他方の割型1Bには、該割型1Bを組み付け方向Xに貫通し且つ一組の割型1A,1Bが組み付けられたときに供給路14と連通する、ニードルピン4の通路15が設けられている。スプール14Aの内部に液体原料及びニードルピン4が存している状態で、該液体原料を冷却・固化可能になされている。

(もっと読む)

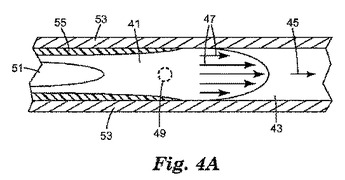

サーモトロピック液晶ポリマーの成形及びそこから作製される物品

メソゲンを含むサーモトロピック液晶ポリマー(TLCP)を含む組成物を成形する方法であって、型凹部を有する型に微細特徴チャンバを備える特徴凹部(43)を提供する工程と、組成物を加熱して溶融組成物を形成する工程と、移動する溶融組成物の流れ方向に対して、微細特徴チャンバ(49)を充填する溶融TLCP中のメソゲンの少なくとも一部分の流れ整列をもたらす流量速度で移動する溶融組成物を、微細特徴チャンバに充填する工程と、微細特徴チャンバの少なくとも固化したTLCPのメソゲンが、それらの流れ整列を維持するように、溶融組成物を固化する工程と、を含む。成形品は、本体と、本体から突出する3次元構造特徴と、を備え、微小寸法を有する微細特徴要素を含み、微小寸法におけるTLCPメソゲンが流れ整列状態にある。  (もっと読む)

(もっと読む)

金型、表皮付き成形品及び表皮付き成形品の製造方法

【課題】別部材を必要とせず、キャビティ面外側の表皮材と成形材料との接着を防止することが可能な金型、表皮付き成形品及び表皮付き成形品の製造方法を提供する。

【解決手段】表面に表皮材を有する表皮付き成形品を成形する金型であって、成形品の成形材料を押し付けて食い切り線を形成するピンチオフ部と、ピンチオフ部外側に、表皮材と成形材料との接着を防止するスペースを有する分離部と、を備える。

(もっと読む)

金型及び熱可塑性樹脂系繊維強化複合材料成形品の製造方法

【課題】キャビティ面の加熱及び冷却を急速に行ってハイサイクルに成形材料を成形できる金型、並びに該金型を用いた熱可塑性樹脂系繊維強化複合材料成形品の製造方法の提供を目的とする。

【解決手段】20℃における固有抵抗値が4.0〜100μΩ・cmの磁性金属材料により形成されたキャビティ面14、24を有する上型10及び下型20を具備し、上型10及び下型20のそれぞれに、20℃における固有抵抗値が5.0μΩ・cm以下の非磁性金属材料により形成される冷却回路16、26と、キャビティ面14、24を高周波誘導加熱する誘導加熱コイル17、27が設けられている金型1。また、金型1を用いた熱可塑性樹脂系繊維強化複合材料成形品の製造方法。

(もっと読む)

樹脂製品の製造方法及びその樹脂製品

【課題】樹脂製品のパーティングラインに生じるバリ処理を低コストで簡単に実現できる技術の開発。

【解決手段】型合わせ面8、8’付近にアンダーカットが施された一対の割金型11、11’からなる成形金型10を用いて、型締めされた前記成形金型10内に樹脂を注入し、硬化後、むり抜きすることにより、型開きし、溝部6の底部にパーティングラインを有する樹脂製品を得ることを特徴とする樹脂製品の製造方法及びその樹脂製品。

(もっと読む)

パネルの成形方法

【課題】

熱可塑性樹脂のブロー成形によって形成されるリーンフォース材付きパネルの磁石式成形方法の課題は磁石の抜け跡が離型後のパネル面に穴となって残るし、磁石面に垂直な方向はしっかり位置決めがなされるが、それ以外の方向(上下、左右)は位置決めの基準がないためリーンフォース材のインサート位置のバラツキが大きくならざるを得ないという点である。

【解決手段】

成形用分割金型のキャビティー面から摺動自在に突出させた複数のスライド部材によって該分割金型内の該キャビティー面から離れた位置にリーンフォース材の独立した3方向の並進自由度を全て位置決めして該リーンフォース材を保持した後、該分割金型内にパリソンを垂下させて型締めし、該パリソン内に圧縮空気を吹込むと同時、或いはそれ以降のタイミングで該複数のスライド部材を各々該キャビティー面まで後退させることにより前記課題を解決した。

(もっと読む)

無端状パターンの製造方法、樹脂パターン成形品の製造方法、無端状モールド、及び光学素子

【課題】無端状モールド等に適用し得るSOGの無端状パターンを電子ビーム又はイオンビームの照射により作製する方法の提供。SOG無端状モールドを用いる樹脂パターン成形品の製造方法の提供。SOG無端状モールド及び光学素子の提供。

【解決手段】本発明のSOGの無端状パターン作製方法は、円周方向において無端のアルミニウム基板上に、SOG(Spin-On-Grass)レジスト液膜を付与する工程と、前記SOGレジスト液膜を有するアルミニウム基板を加熱してSOGレジストを焼成する工程と、前記焼成後、SOGレジストを有するアルミニウム基板を冷却する工程と、前記冷却後、SOGレジストを有するアルミニウム基板を回転方向に回転させる工程と、前記基板上のSOGレジストに電子ビーム又はイオンビームを照射する工程と、前記照射により又は前記照射後の現像により、前記SOGレジストの一部を除去する工程と、を有する。

(もっと読む)

金型、金型を用いた成形品の製造方法、テープリール、及びテープカートリッジ

【課題】金型の強度を確保しながら、キャビティの保温性能を向上させて高精度な温度制御を可能にする。

【解決手段】接合面205aにキャビティ面206が形成された成形板201や、成形板201を支持する支持体202、成形板201の支持面205bと支持体202との間に積層するように設けられる断熱板203とを備える。成形板201の内部には、冷媒の流れる冷媒流路210が接合面205aに沿って形成されている。接合面205aと直交する方向から見て、断熱板203における少なくとも成形板203側の面に、冷媒流路210と重なって延びる溝212が形成されている。

(もっと読む)

真空成形金型およびキャリアテープの成形方法

【課題】ポケット開口部の曲率半径が小さく、微少電子部品チップを所定の配置で収納でき、しかも配置がずれにくいエンボスキャリアテープが得られる金型およびキャリアテープの製造方法を提供する。

【解決手段】側板A11、成形型13、側板B12、からなり、下記のa〜dの要件を具備するエンボスキャリアテープの雄型真空成形用金型。(a)側板Aの溝側面111と溝底面112、および側板Bの溝側面121と溝底面122で形成される溝の中央部に、雄型を形成する成形型13を有する。(b)成形型頭部131は、成形型足部132に、成形型足部の幅133よりも大きな幅で複数形成されていて、成形型足部132から頭部131に該当する部分の断面形状がT字型である。(c)両側板11、12と成形型13の合わせ面に真空孔14を有する。(d)成形型頭部の裏面134と両側板溝底面112、122の間に間隙を有する。

(もっと読む)

射出成形用金型および射出成形品

【課題】 複数のアンダーカット部が必要な射出成形品の製作を可能とする射出成形用金型およびこのような金型を用いて製造された射出成形品を提供する。

【解決手段】 型開き時に可動側取付板62の移動に伴って開く順序は、可動側中間板63と可動側型板61との間A、固定側中間板53と固定側取付板52との間B、固定側型板51と固定側中間板53との間C、可動側型板61と固定側型板51との間Dの順に設定されている。可動側取付板62の移動に連動して、まず、第3のアンダーカット形成部材としての傾斜孔形成用アンギュラピン66が移動し、次いで、第1のアンダーカット形成部材としての固定側スライドコア54が移動し、次いで、第2のアンダーカット形成部材としての可動側スライドコア64が移動する。

(もっと読む)

子モールドの製造方法および物品の製造方法

【課題】微細パターンを硬化樹脂の表面に有する子モールドまたは物品の製造方法であって、硬化樹脂の表面の離型性や防汚性を向上できる製造方法を提供する。

【解決手段】波長245〜265nmの光のモル吸光係数(ε)が30以上である光硬化性組成物20を親モールド10の表面に接触させる工程と、親モールド10の表面に光硬化性組成物20を接触させた状態で光硬化性組成物20に光を照射し、光硬化性組成物20を硬化させて硬化樹脂とする工程と、硬化樹脂から親モールドを分離して子モールド(物品)を得る工程と、子モールド(物品)の表面に、波長250〜400nmの光の照度が650mW/cm2以上であり、かつ波長250nm以下の光の照度が350mW/cm2以下である光源から、波長365nmの光の光量が450mJ/cm2〜50000mJ/cm2となるように光を照射する工程とを有する子モールド(物品)の製造方法。

(もっと読む)

薄板の射出成形方法及びその金型

【課題】縦横の寸法が大きく、肉厚の寸法公差が厳しい薄板を、そりや曲がりが発生することなく成形することができる薄板の射出成形方法及びその金型を提供する。

【解決手段】金型分割面27が若干開いた状態で、射出成形機のノズルから加熱溶融された樹脂を射出する。遊動キャビティブロック43は圧縮コイルバネ433の付勢力によって、金型分割面27側に向かって移動している。その結果、遊動キャビティブロック43のテーパー面432と固定キャビティブロック41のテーパー面412との間には、隙間βができている。溶融樹脂から発生したガスは、隙間β、ガス抜き溝435、ガス抜き孔232を介して外部に排出される。

(もっと読む)

インサート成形装置及びインサート成形方法、ロータ、モータ、並びに時計

【課題】小型化かつ構成の簡素化を図るとともに、インサート部品の損傷や位置決めコアの磨耗を防止した上で、位置決め精度を向上させることができるインサート成形装置及びインサート成形方法を提供する。

また、軸心精度が高く、長期間に亘って安定した性能を発揮させることができる前記成形方法により製造されたロータ、ロータを備えたモータ、並びにモータを備えた時計を提供する。

【解決手段】スライドコア50は、磁石22の位置決め時において径方向中心に向けて押圧されるベースコア61と、ベースコア61よりも径方向内側に配置され、磁石22の外周面に当接可能な押さえコア63と、ベースコア61と押さえコア63とを連結し、ベースコア61と押さえコア63とを離間させる方向に向けて付勢する第1弾性部材62とを備えていることを特徴とする。

(もっと読む)

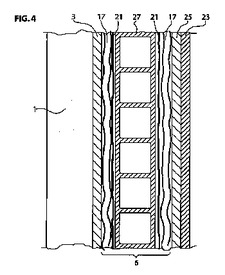

高度複合構成要素の製造方法

【課題】積層材料成形品を製造するための方法を提供する。

【解決手段】本方法は、一つの態様では、凝固して樹脂層を形成する樹脂を表面上に適用する工程と、樹脂層とほぼ平行なx方向に沿って強化手段を提供する工程と、x方向に対して角度をなし且つ樹脂層とほぼ平行なy方向に沿って強化手段を提供する工程と、x方向及びy方向に対してほぼ垂直なz方向に強化手段を提供する工程とを含む。本方法は、別の態様では、液化樹脂を金型の金型表面に適用し、樹脂が凝固して金型の金型表面上に樹脂層を形成する工程と、弾性変形可能なチャンバ壁を各々有する第1及び第2の圧力チャンバ間に金型を配置し、チャンバ壁は、これらのチャンバ壁間に配置された金型に関して向き合って配置される、工程と、金型に面する向き合った表面に液化樹脂を適用し、向き合った表面上の樹脂は、凝固して向き合った樹脂層を形成し、積層材料レイアップが樹脂層間に配置される、工程と、各圧力チャンバを通して高温高圧の流体を循環し、樹脂層を液化し、積層材料レイアップを圧縮し、樹脂で含浸し、硬化する工程とを含む。  (もっと読む)

(もっと読む)

熱硬化性樹脂の射出成形性評価用金型

【課題】 本発明の目的は、金型への充填方向を変更することにより、樹脂充填性への影響(泡の巻き込み方)を評価できることを可能にした金型であり、さらには量産を意識した多数個取り成形を想定し、成形品のバラツキ性も同じ金型で評価できることを提供するものである。

【解決手段】 本発明は樹脂を成形するための金型であって、

1)金型内には最低2個以上の同形状のキャビティが存在する、

2)キャビティはずべて樹脂の充填開始部から同じ距離に存在するようにゲート、およびランナー部が存在する、

3)キャビティの最終充填部にはエアベント、及びオーバーフロー溝は存在しない、

ことを特徴とする液状熱硬化性樹脂の射出成形性評価用金型。

また、4)キャビティ、ランナー部、ゲートなど樹脂の充填ルートにはエジェクターピンは存在しないことも好ましい。

(もっと読む)

合成樹脂成形品の製造方法

【課題】 表面層と裏面層とを有する合成樹脂成形品を製造するに当たって効率良く製造でき、しかも、この成形品の強度を向上させることのできる合成樹脂成形品の製造方法を提供する。

【解決手段】 可動型1を第1の成形位置に位置させることで第1のキャビティ41が形成されると共に、該第1のキャビティ41内に可動型2に沿って界面層シート6が配設される。この状態で第1のキャビティ41内に第1の合成樹脂組成物71が注入される。その後、可動型2を第2の成形位置に移動させることで可動型2と対向する面に上記界面層シート6が残置された第2のキャビティ42が形成される。この状態で第2のキャビティ42内に第2の合成樹脂組成物72が注入される。さらにその後、可動型2を離型位置に移動させることで、合成樹脂成形品7を得るようにした。

(もっと読む)

成形品の製造方法、金型および成形品

【課題】金型を用いて表面に凸部を形成する際に欠けの発生を防止する成形品の製造方法、金型および成形品を提供すること。

【解決手段】金型30には、凸部11および凹部13を成形するために、複数の直線状に延びる金型凸部33が等間隔に形成されるとともに、この金型凸部33に隣接して直線状に延びる金型凹部34が等間隔に形成される。金型凸部33は、側面部331と、端面部332と、側面部331と端面部332とを連結する平面状の斜面部333とにより形成されている。すなわち、金型凸部33は、斜面部333により平面状に面取り加工(またはC面カット)された形状である。

(もっと読む)

射出成形用金型およびその射出成形用金型を用いたシール一体型膜電極接合体の製造方法、射出成形装置

【課題】膜電極接合体の外周にシール部を形成するための射出成形工程において、膜電極接合体の電極に担持された触媒の劣化を抑制する技術を提供する。

【解決手段】射出成形装置100は、燃料電池用の膜電極接合体20の外周にシール部30を射出成形する。射出成形装置100は、シール部30を成形するためのキャビティ231を形成する外周成形部210と、触媒を担持する電極22を固定的に保持するための中央電極保持部215とを有する金型と、外周成形部210を加熱する加熱部350とを備える。射出成形装置100は、中央電極保持部215が外周成形部210より低温となるように、中央電極保持部215と、外周成形部210とが分離した別部材として構成されている。

(もっと読む)

シートの圧縮成形用金型及びシートの製造方法

【課題】

解決しようとする課題は、加熱軟化させた繊維強化熱可塑性樹脂製シートを圧縮成形するに際し、冷却固化が不十分だと離型後のシートの膨張によって取付け座面の板厚が不均一となって所望の板厚精度が得られず、逆に所望の板厚精度を得るために冷却固化を十分に行うと成形サイクルが長大となりコストの増大を引き起こすという点である。

【解決手段】

シートの圧縮成形用金型の該相手部品取付け座面の中央近傍の相手部品取付け用下孔に相当する箇所の金型クリアランスを、相手部品取付け座面に相当する箇所の金型クリアランスより大きくすることにより前記課題を解決した。

(もっと読む)

中空体の製造方法

【課題】内径及び肉厚が均一で、かつ内面の平滑性に優れた熱可塑性樹脂製の中空体、特に屈曲部を有するパイプ状の中空体を、射出成形にて製造する。

【解決手段】一端にフローティングコア6を備えた加圧ポート4を有し他端に排出口5を有する型キャビティ2を備えた金型1の型キャビティ2内に、溶融樹脂8を射出した後、加圧ポート4から加圧流体を圧入して、フローティングコア6を排出口5側に移動させると共に排出口5から溶融樹脂8を押し出させる工程を有する中空体の製造方法において、

フローティングコア6は、円柱部と、円柱部の一方の面に連接し、円柱部の中心軸と垂直な断面積が円柱部の一方の面側から漸減する形状を有する頂部からなり、円柱部の直径をAとした時、円柱部の高さは0.1A〜1A、頂部の高さは0.3A〜1.6Aである中空体の製造方法。

(もっと読む)

61 - 80 / 294

[ Back to top ]