Fターム[4F202AH81]の内容

プラスチック等の成形用の型 (108,678) | 用途物品 (8,494) | その他の特定の用途 (294)

Fターム[4F202AH81]に分類される特許

101 - 120 / 294

スタティックミキサー

【課題】本願発明の目的は、スタティックミキサー及び該スタティックミキサーの製造方法を提供する。

【解決手段】射出成型処理でスタティックミキサーを製造するための方法であって、500バール以下の射出圧力で射出口で通路に発泡剤を含有するポリマーメルトを射出するステップと、該ポリマーメルトで通路を充填するステップと、壁の厚さに対する流路の割合が少なくとも10に達する状態で、通路内に該ポリマーメルトの少なくとも部分的に発泡するステップと、を含む。管状ミキサーハウジング内に設置するための設置体を含んでいるスタティックミキサーは、射出成型工具によって製造される。設置体は、長手方向寸法及び直径を有する。直径に対する長手方向寸法の割合は、1以上であり、設置体は、発泡プラスチックから少なくとも部分的に構成される。設置体は、少なくとも10の該割合が存在する状態で、発泡プラスチックから少なくとも部分的に構成される。

(もっと読む)

パターン形成体の製造方法およびナノインプリント用モールドの製造方法

【課題】本発明は、凹凸パターン部へのチッピング等の付着や腐食の少ないパターン形成体の製造方法を提供することを主目的とするものである。

【解決手段】本発明は、表面に凹凸パターン部を有する被加工体を用意し、少なくとも上記凹凸パターン部上に、窒化クロムを含むクロム系材料を主成分とする保護層を形成する保護層形成工程と、上記保護層により保護された凹凸パターン部以外の、上記被加工体の部分を加工する加工工程と、を有することを特徴とするパターン形成体の製造方法を提供することにより、上記課題を解決する。

(もっと読む)

プラスチック気泡シート製造用の金型とそれを使用して製造した薄肉のプラスチック気泡シート

【課題】

真空成形ロールを使用する気泡シートの製造において、材料として高機能樹脂を選択することによって材料の使用量を低減しながらも、緩衝材としての性能は維持した製品を、高い生産性をもって製造することを可能にした気泡シート製造用の金型と、その金型を使用して製造した、薄肉であるが性能的にすぐれた気泡シートを提供する。

【解決手段】

真空成形ロールに設けたキャビティの大きさが、キャップの底面に相当する面において測定した直径(断面が円形以外の場合は、同じ面積の円に換算して)が5〜40mmの範囲にあり、キャビティの形状が、側壁がキャップの底面に相当する面に対して垂直な線から1〜35度、好ましくは5〜25度、より好ましくは10〜15度の範囲で傾斜したテーパ面である金型。

(もっと読む)

クローラ用突起の予備成型金型

【課題】円形内型の窪み内等に収納されるクローラ用突起、たとえば、未加硫ガイドゴムその他を、別段取りで、上下に対をなす予備成型金型をもって十分高精度に成形するとともに、成形されたガイドゴムを、金型の型開きに当って、常に所定の位置に確実に残留させることができ、この結果として、その後の、ロボット等を用いた一連の作業の自動化を極めて容易ならしめる、クローラ用突起の予備成型金型を提供する。

【解決手段】上型12と下型13とで区画されるキャビティ14内で、未加硫ゴムを、所定の形状および寸法を有するゴムクローラ用突起に予備成型するものであって、上型12に、上下型12,13の型開きに当って下型13側へ突出する二本のエジェクタを設けてなる。

(もっと読む)

OA用ブレード及びOA用ブレード用金型

【課題】エッジが立ったシャープな形状のゴム部材を備えたOA用ブレードを製造する。

【解決手段】長尺形状のプレート2上に、被接触体に当接される弾性部材3が長手方向LDに沿って設けてあるOA用ブレード1において、前記弾性部材3は、前記プレートと接する面と厚さ方向ZDで対向している面TFの端縁の少なくとも一部に突起PRが設けてある。ショートが発生し易い弾性部材の端縁で影響の少ない所定位置に突起が形成されるようにしたので、現像剤の規制などに影響する領域でのショート発生が防止されたブレードとして提供できる。

(もっと読む)

樹脂成形体及びその製造方法

【課題】極めて熱伝達が良好な保温あるいは放熱機能を付与でき、信頼性が高く、製造工程が簡便で低コストの樹脂成形体を提供する。

【解決手段】一端にフローティングコアを備えた加圧ポートを有し、他端に排出口を有するパイプ部キャビティを備えた金型の該パイプ部キャビティ内に溶融樹脂を射出した後、前記加圧ポートから加圧流体を圧入して、前記フローティングコアを前記排出口側に移動させると共に、該排出口から前記溶融樹脂を押し出させる工程から得られる、少なくとも曲管部3を有し流体を通過させるパイプ部1と、平板部4とが一体に射出成形されてなる樹脂成形体。

(もっと読む)

エラストマー成形品の製造方法及び電子写真用ブレード

【課題】離型層を有する成形型内でのエラストマー成形品の製造方法において、容易に離型層を形成できて寸法精度が向上した、かつ離型層材料の使用量を減らして、必要に応じて成形品表面に必要な表面粗さを付与できる手法を提供する。

【解決手段】JIS K6300に基づく100℃におけるtc(10)が0.1分以上15分以下であり、かつ、23℃における粘度が0.5Pa・s以上、50Pa・s以下である液状ポリシロキサンを硬化して離型層を形成した成形型を用いる。離型層表面に液状ポリシロキサンが固化する過程において、必要に応じて1乃至30μmの微粒子を付与して粗さ形成することができる。

(もっと読む)

OA用ブレード用金型

【課題】ショートのない適正形状の弾性部材を備えたOA用ブレードを製造するのに最適であるOA用ブレード用金型を提供する。

【解決手段】長尺形状の硬質プレート2上に、弾性部材3が長手方向に沿って設けてあるOA用ブレード1の製造に用いる金型5であって、前記弾性部材に対応した形状に形成してあるキャビティCAと、前記キャビティCAに前記弾性部材となる材料MAを外部から注入するゲート14とを有し、前記ゲート径が0.5〜0.8mmとされている。一般的なゲート径よりも細い径に設定されているので、キャビティ内で材料の最適な充填速度の確保して、ショートなどの発生を抑制できる。

(もっと読む)

ゴムホースの製法

【課題】アバタ等の外観不良が生じず、マンドレルの差し込み、抜き取り等の作業性に優れたゴムホースの製法を提供する。

【解決手段】マンドレルに未加硫ゴムホースを嵌挿するに際し、マンドレルの外周面および未加硫ゴムホースの内周面の少なくとも一方に予め下記(X)の水性液を塗布する工程と、上記マンドレルに未加硫ゴムホースを嵌挿した状態で未加硫ゴムホースを加硫する工程と、上記加硫工程を経た後で加硫されたゴムホースからマンドレルを引き抜く工程とを備えたゴムホースの製法である。

(X)下記(A)と(B)との混合液からなり、粘度が2000〜5000mPa・sの範囲に調整された水性液。

(A)水分量が40〜94重量%の範囲のシリコーン系エマルジョン。

(B)水溶性増粘剤。

(もっと読む)

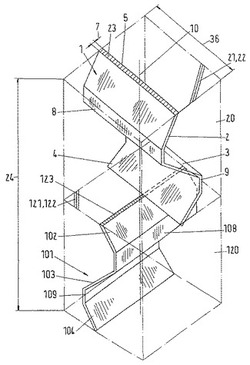

ベルトスリーブの加硫装置

【課題】ベルトスリーブを均一に加圧することができ、端部の厚み変化を小さくして、エンド屑の発生を防ぐことができるようにする。

【解決手段】ケーシング1内に筒状のジャケット2を設けて形成され、未加硫のベルトスリーブ3を装着した成形型4をジャケット2の内周に配置すると共にジャケット2を内方へ膨張させることによって、ベルトスリーブ3をジャケット2で加圧して加硫を行なうベルトスリーブの加硫装置に関する。ジャケット2を、ベルトスリーブ3の外周面に当接する本体部2aと、ケーシング1に固定される固定部2bと、本体部2aと固定部2bの間の可撓性のある連結部2cとから形成する。ジャケット2の内周に配置された成形型4のベルトスリーブ3の端面に当接させて、ベルトスリーブ3より外周に張り出すように設置され、ジャケット2を膨張させる際にジャケット2の本体部2aの端部の位置を規制する端部押さえ具5を備える。

(もっと読む)

センサ

【課題】車体の開口部、該開口部を開閉する開閉部材のうちの一方に設けられ、潰れると信号を発し、端部に樹脂のモールド成形がなされるセンサに関し、モールド成形時にセンサ内部に樹脂が流れ込まないセンサを提供することを課題とする。

【解決手段】端面に開口が形成され、内部に複数の電極線209,211を有し、潰れると信号を発するチューブ状のセンサ本体201と、センサ本体201の開口からセンサ本体201の内部に向かって挿入され、周面がセンサ本体201の内壁面に当接する挿入部303を有し、更に、センサ本体201内部の各電極線209,211が挿通し、各電極線209,211をセンサ本体201の外部へ案内する複数の貫通穴303d,303eが形成されたエンドキャップ301と、センサ本体201の端部及びエンドキャップ301を覆う樹脂モールド部401と、からなる。

(もっと読む)

流路チップの製造方法および流路チップの製造装置

【課題】流路チップの製造にあたり、当該流路チップにおける流路パターンの変更等にも、柔軟かつ迅速に対応することを可能とする。

【解決手段】流路チップ1の構成基板2上に転写するパターンが転写後と逆の凹凸で刻んであるスタンパ4を形成するスタンパ形成工程と、前記構成基板2の外形に対応するキャビティ7の少なくとも一面を構成するように当該キャビティ7を形成する一対の金型6に対して前記スタンパ形成工程で形成した前記スタンパ4の取り付けを行い、当該一対の金型6および当該スタンパ4を用いた成形加工を行って、前記流路チップ1を得る成形加工工程と、を含んで流路チップ1の製造を行う。

(もっと読む)

容器又は枠体に柔軟なメッシュ部材をインサート成型により一体化する方法

【課題】パウダー状化粧料容器の内蓋のような開口部を有する合成樹脂製の容器又は枠体に、インサート成型によりきわめて柔軟なメッシュ部材を一体成型する場合に、枠体に沿った溶融樹脂の流れによるメッシュ部材の変形を防ぐ一般的な方法を提供する。

【解決手段】開口部を有する容器1又は枠体のキャビティ内に予め柔軟なメッシュ部材を装着し、溶融樹脂を射出充填して、前記容器又は枠体の開口部を覆うように前記メッシュ部材を張設する成型方法において、前記成形型を構成する金型のうち前記開口部の周囲でメッシュ部材と重なる部分に、予め凹凸形状、例えば多数の放射状のリブを設けておくことにより、下型上面に沿う溶融樹脂の流れを抑止する。

(もっと読む)

ポリ乳酸樹脂組成物の成形方法および成形体

【課題】ポリ乳酸樹脂に耐熱性を付与させ、各種用途に要求される性能を損なわず、生分解性を維持する優れたポリ乳酸樹脂組成物の射出成形方法とそれにより得られる成形体を提供する。

【解決手段】金型を、急激な昇温と急激な冷却が可能なようにし、材料のポリ乳酸樹脂に、結晶化を誘起する物質を添加剤として含有させることで、結晶化温度を特定の範囲にさせることで、ポリ乳酸樹脂組成物を当該金型内で結晶化させる。

(もっと読む)

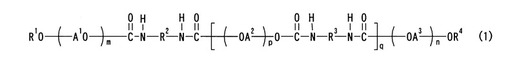

ゴムホース用離型剤

【課題】成形ホース用マンドレルに使用可能な離型剤として、アクリルゴムホースに吸収されにくく、挿入/脱型性、残液性、水洗浄性に優れた離型剤の提供。さらに、酸化防止剤を添加することで、高温での加硫に際しても、使用可能である挿入/脱型性、残液性、水洗浄性に優れた離型剤を提供する。さらに、高温長時間の加硫においても、酸化防止剤の併用により、離型性を損なうことなく、所望の効果が得られる離型剤を提供する。

【解決手段】下記一般式(1)(式中、R1及びR4はそれぞれ炭素数1〜8の炭化水素基を表し、R2及びR3はそれぞれ酸素原子、窒素原子を含有してもよい炭素数1〜20の炭化水素基を表し、m及びnはそれぞれ0〜100の数を表し、pは5〜300の数を表し、qは0〜8の数を表し、A1、A2及びA3はそれぞれ炭素数2〜4のアルキレン基を表す。)で表されるウレタン化合物を主成分とするアクリルゴムホース用離型剤により達成。 (もっと読む)

(もっと読む)

流体デバイス及びその製造方法

【課題】流路や反応容器等に残留する気泡を減少させる。

【解決手段】カバー基板11及びベース基板13が貼り合わされ、その接合面には液体を流す流路17,23と反応容器15が形成されている。両基板の接合面の材質は流路を流れる液体が両基板の接合面に対して90°以上の接触角をもつように選定されている。両基板の少なくとも一方には、流路17,19及び反応容器15とデバイスの端面との間に、凹凸が形成されていることにより空隙が形成されている。この空隙の大きさは気体を通過させ液体を通過させない大きさである。

(もっと読む)

表面機能層を有する樹脂成形体の製造方法及びその成形体

【課題】表面機能層を有する樹脂成形体の射出成形による製造を可能とする製造方法及びその成形体の提供。

【解決手段】射出成形法を用いて表面に機能層を有する樹脂成形体を製造する方法であって、厚みが0.1mm〜2mmであり、融点が220℃以上である表面に機能層を有するフィルム5を一方の金型1と他方の金型4との間に配置し、該金型を型締めして成形キャビティを形成した後、該キャビティ内に熱可塑性樹脂6を射出する工程および成形体よりフィルムを剥がす工程を含む射出成形により成形することにより、フィルムが成形体に融着することなく、皺が無い、表面に機能層を有する樹脂成形体を得る。

(もっと読む)

樹脂成形方法および樹脂成形品

【課題】環状部を強化可能な樹脂成形方法および樹脂成形品を提供することを課題とする。

【解決手段】

樹脂成形方法は、金型1を締め、ゲート25と、基部成形部300と環状部成形部301とを有するキャビティ30と、を備える樹脂流路90を形成し、基部成形部300と環状部成形部301との境界付近に、複数の分岐流路303を区画する邪魔部材28F、28Rを配置する型締め工程と、樹脂流路90に充填材910を有する溶融樹脂91を注入し、複数の分岐流路303を通過させることにより溶融樹脂91の流れを一旦分流し、下流側で会合することにより、環状部成形部301にウェルド部WLを形成し、充填材910の配向性を向上させる注入工程と、キャビティ30から邪魔部材28F、28Rを退出させ、金型1を開き、基部933と環状部934との境界付近に邪魔部材跡931を有する樹脂成形品93を取り出す型開き工程と、を有する。

(もっと読む)

鍵成形用金型

【課題】 鍵の成形体に歪が生じることを防止して形状精度を向上することのできる鍵成形用金型を提供すること。

【解決手段】 略四角棒状の鍵本体11と、鍵本体11の後端側に配置された支点部12と、鍵本体11の後端部と支点部12とを連結するヒンジ連結部13とで構成された白鍵10を成形する鍵成形用金型20を、白鍵10の上面側を形成する固定型21と、白鍵10の下面側を形成する可動型22とで構成した。そして、固定型21を後部形成部21aと前部形成部21bとに分割し、その分割面25間に外部の空気を導入するための隙間を設けた。

(もっと読む)

ゲル状の薄板状緩衝材及びその製造方法

【課題】ゲル状衝撃吸収材による薄板状部材を成形する適切な製造方法、及びその製造方法によって適切に成形されたゲル状の薄板状緩衝材を提供すること。

【解決手段】ゲル状衝撃吸収材の原料から射出成形によってゲル状の薄板状緩衝材を成形する方法であって、射出成形金型のランナーの径寸法よりも薄いシート状に成形するように、離型性を向上させるためのシリコン系の皮膜処理がなされた内面を有する射出成形金型を用いて射出成形する。これによれば、様々な構造体に組み込めるゲル状の薄板状緩衝材を好適に製造できる。

(もっと読む)

101 - 120 / 294

[ Back to top ]