Fターム[4F202AR11]の内容

プラスチック等の成形用の型 (108,678) | 調整制御量(制御の対象) (5,072) | 時間、時期 (244)

Fターム[4F202AR11]に分類される特許

1 - 20 / 244

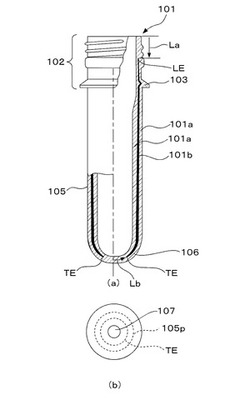

プリフォームの射出成形装置、射出成形方法、及びプリフォーム

【課題】 本発明の課題は、主材層の中に第2の樹脂層を積層したプリフォームの射出成形においてプリフォームの底部における中間層の積層態様を高い生産性で高精度に制御することにある。

【解決手段】 主材層中に中間層として第2の樹脂層を積層した試験管状のプリフォームの射出成形方法において、主材樹脂を外側流路と内側流路から合流路に所定の供給速度で所定時間供給し、主材樹脂が供給される所定時間範囲内の一定時間、同時に第2の樹脂を中流路から合流路に所定の供給速度で供給し、第2の樹脂が供給される前、あるいは供給開始から所定時間後から少なくとも第2の樹脂の供給が終了するまで、シャットオフピンを摺動させ、その先端を内側流路の合流路への開口端部近傍の所定位置に配置させて、この開口端部の開度を調整し、内側流路から合流路への主材樹脂の供給速度を所定の速度まで小さくする。

(もっと読む)

樹脂封止装置と樹脂封止装置の制御方法

【課題】待機時の消費電力、特に、金型ヒータの消費電力を削減できる樹脂封止装置と樹脂封止装置の制御方法を提供する。

【解決手段】金型ヒータ23を有する金型22と、金型22に基板3を供給する材料供給ユニット10と、材料供給ユニット10の基板3を金型22に搬入すると共に、金型22から成形された基板3を搬出する搬送ユニット36と、生産を中断中の金型22の待機時間中に、金型ヒータ23をオフにした後、待機時間の経過前に金型22が所定温度に達すように金型ヒータ23をオンする制御手段51,54とを備えた樹脂封止装置1において、制御手段51,54は、生産を中断中の金型22の待機時間から金型22の昇温時間を差し引いた金型ヒータ23の加熱待機時間の経過後に、金型ヒータ23をオンする。

(もっと読む)

射出成形装置内で複数のニードルシャットオフノズルを作動させる方法

【課題】本発明は、簡素な手段を用いて費用効果が高く、かつ、射出成形装置のキャビティに流動性物質を均一に充填可能にする。

【解決手段】

射出成形装置内で複数のニードルシャットオフノズルを作動させる方法は、制御装置により、ニードルシャットオフノズルの各電磁アクチュエータのために、定義されて制御装置に保存されたパルス長を有する電流パルスを個別に生成し、電流パルスが流れた電磁アクチュエータのソレノイドにより電磁場が生成され、その結果、シャットオフニードルが閉位置から開位置へ、または逆に動かされ、少なくとも2つの電磁アクチュエータのための電流パルスが時間をずらして電磁アクチュエータへ送られる。

(もっと読む)

ロール金型の製造方法、ロール金型、及び光学シートの製造方法

【課題】格子状に凹凸形状を有する層を備える光学シートを形成するロール金型を製造するに際し、製造効率を向上させることが可能なロール金型の製造方法を提供する。

【解決手段】格子状の凹凸形状を有する光学シートの凹凸形状部分を成形するロール金型10を製造する方法であって、円筒状又は円柱状の金型本体11を回転させ、金型本体の表面に、該金型本体の正面視で回転軸及び金型本体の直径方向に対して傾斜した螺旋状の第一の溝14を、回転軸方向に切削工具30を送って形成する工程と、金型本体を回転させ、該金型本体の表面に、金型本体の正面視で回転軸及び金型本体の直径方向に対して前記第一の溝とは異なる角度で傾斜した螺旋状の第二の溝16を、回転軸方向に切削工具35を送って形成する工程と、を含む。

(もっと読む)

ロータリ射出成形機の制御方法

【課題】ロータリ射出成形機の連続成形を成形原料、時間及び労力の無駄なくして立上げ及び終了させることができる制御方法を提供する。

【解決手段】8次の成形工程を有するロータリ射出成形機1により連続成形を立上げるとき、1次成形のキャビティ18aのみ射出充填を実行し、2次成形から8次成形の各キャビティ18b〜18hへの射出充填を停止し、回転盤9を(360/8)度回転させて次の成形工程へ移行する度毎に、射出充填を実行するキャビティを2次成形から8次成形のものまで順次に追加し、8回以降の成形工程では、全てのキャビティを射出充填して連続成形を立上げる。

(もっと読む)

トグル式射出成形機のセッティング方法及び成形方法

【課題】 トグル式の型締装置の能力にマッチングした最適なセッティングを行うことにより、トグル式射出成形機であっても樹脂の自然圧縮を可能にし、成形品の高度の品質及び均質性を確保する成形方法を可能にする。

【解決手段】 電動駆動部8によりトグルリンク機構7を介して金型2の開閉を行う型締装置Mcを備えるトグル式射出成形機Mのセッティングを行うに際し、電動駆動部8の負荷トルクTdが定格トルクTs以下となることを条件に、トグルリンク機構7が非ロックアップ状態となる型位置Xcに型厚調整するとともに、金型2への樹脂Rの充填時に、可動型2mと固定型2c間に所定のパーティング開量Lmが生じ、かつ金型2内の樹脂Rの固化に伴って樹脂Rの自然圧縮が可能となる成形型締力Fcと成形射出圧力Piを設定する。

(もっと読む)

成形品の成形方法

【課題】微小な高アスペクト比の凹凸部を有する成形品の成形方法であって、成形品を金型から変形なく簡単に安全に取り出すための成形方法を提供する。

【解決手段】アスペクト比が0.5以上20.0以下、長さ(L)が50μm以上1000μm以下である微小な凹凸部を有する成形品の成形方法であって、(i)樹脂を200℃以上350℃以下の温度範囲まで加熱し溶融する工程、(ii)溶融樹脂を、100℃以上250℃以下に保たれた下金型の上に塗布する工程、(iii)塗布した溶融樹脂を上金型と下金型との間に挟持し、0.1MPa以上30MPa以下で加圧し、5秒〜200秒間保持して成形する工程、および(iv)40℃以上200℃以下の温度範囲まで降温して金型より成形品を取り出す工程、を含み、上金型と下金型のどちらか一方に任意の形状を成形するための金型、もう一方に金型より取り出す時に成形品を保持する加工がされた金型を用いる。

(もっと読む)

電動プレス成形機の制御方法及び樹脂成形体の製造方法

【課題】型閉じ速度が速い場合や型締め力が小さい場合であっても型閉じ完了後のバウンドの発生を抑制する。

【解決手段】本発明に係る電動プレス成形機1の制御方法は、サーボモーター7,8を有する直圧式の電動プレス成形機1を用い、金型2A,2Bに加わる型締め力が設定型締め力Gに達するまで金型2A,2Bを閉じて熱可塑性樹脂を賦形する賦形工程と、型締め力が設定型締め力Gに達した時から0.01秒以上1秒以下の間、位置決めトルクTpを制御許容値としてサーボモーター7,8を駆動させて金型2Aを位置制御することにより金型2A,2B間の距離を維持する位置決め工程と、設定型締め力Gによる金型2A,2Bの型締めを行う型締め工程とを備え、設定型締め力Gは定格トルクより小さい設定トルクTを制御目標値としてサーボモーター7,8をトルク制御することにより加えられ、位置決めトルクTpは設定トルクより大きい。

(もっと読む)

熱硬化性樹脂複合体の製造方法及び製造用金型

【課題】複数の熱硬化性樹脂成型体を鉛直方向に沿って延びる複合面で複合させた熱硬化性樹脂複合体であっても、複合面に変形や亀裂が生じにくく、複合面を成形する複合面成形金型の取り外しが容易な熱硬化性樹脂複合体の製造方法及び製造用金型を提供する。

【解決手段】複数の熱硬化性樹脂成型体1,2を鉛直方向に沿って延びる複合面3で複合させた熱硬化性樹脂複合体Cの製造方法であって、第1金型10の第1キャビティ14に第1樹脂原料液を注入し、加熱硬化させて第1成型体1を成形する工程と、複合面成形金型131,132を、第1樹脂原料液のタックフリータイム経過後、複合面3に対して平行以外の方向に取り外す工程と、複合面3との間に第2キャビティ21が形成されるように第2金型20を配置する工程と、第2キャビティ21に第2樹脂原料液を注入し、加熱硬化させて第2成型体2を成形すると同時に第1成型体1と複合させる工程とを備える。

(もっと読む)

タイヤ加硫機およびタイヤ加硫方法

【課題】加硫時間を短縮し、稼働効率を向上させることができるようにする。

【解決手段】媒体供給路25から媒体流通経路20に供給する窒素ガスを、シースヒータ43で予め所定温度まで加熱し、保温しておく。加硫時に媒体供給路25から媒体流通経路20に供給される窒素ガスは、昇温された状態で媒体流通経路20に流入するので、媒体流通経路20に供給された窒素ガスによって、媒体流通経路20を流通する窒素ガスの温度が低下するのが抑制される。

(もっと読む)

射出成形方法

【課題】多点ゲート方式にて射出成形を行うにあたって、二方向から溶融樹脂材料が流入する場合であってもウエルドの発生を抑制するとともに、仮にそのウエルドの発生が不可避であっても当該ウエルドを目立ちにくいものとする。

【解決手段】バンパーフェイシアBfのバンパーサイド部Sbにはモール溝Mが延在していて、そのモール溝Mの底部に開口部としての複数の係合溝Hが間歇的または不連続で形成されている。バンパーサイド部Sbの成形に際して、矢印D方向からの溶融樹脂材料の流入をもってモール溝Mの末端まで回り込ませるものとする。その後にサイドゲート21から溶融樹脂材料を流入させる。これにより、モール溝mまたはその近傍でのウエルドの発生を抑制する。

(もっと読む)

樹脂の射出成形の設計パラメータ決定方法、射出成形品の製造方法及び樹脂の射出成形の設計パラメータ決定プログラム

【課題】 射出成形品の形状が複雑で入り組んだものである場合等であってもウエルドを適切な位置に発生させる。

【解決手段】 設計パラメータ決定方法は、射出成形品の形状モデルを生成する形状モデル生成ステップ(S01)と、射出成形品においてウエルドの発生が制御される特定領域の情報を入力する特定領域情報入力ステップ(S02)と、形状モデルにおいて特定領域から樹脂を流入したときの各位置の当該樹脂の充填時間を算出する充填時間算出ステップ(S03)と、形状モデルへの樹脂の流入状態を求める数値解析手法、及び当該形状モデルにおける各位置のウエルドの発生に対して上記の充填時間に基づき重みづけされる評価関数を用いた最適化手法によって設計パラメータを決定する設計パラメータ決定ステップ(S04〜S09)と、設計パラメータを出力する設計パラメータ出力ステップ(S10)とを含む。

(もっと読む)

筒状成形品の射出成形金型

【課題】アンダーカットを有する成形品を変形なく取り出せる射出成形金型を提供することを目的とする。

【解決手段】内側面の始端に形成されるアンダーカット形状部(4)よりも奥端のキャビティ壁(1a)を構成する第1スライドコア(1)と、アンダーカット形状部(4)を形成する凹部(2b)を有し内側面の始端のキャビティ壁(2a)を構成する第2スライドコア(2)とを設け、第1スライドコアと(1)第2スライドコア(2)が成形品から離型する際に時間をずらせて動作することにより、離型抵抗の分散と離型時の保持を行う。

(もっと読む)

射出成形機の型開閉速度の制御方法および装置

【課題】トグル式の射出成形機において、可動プラテンの速度の急激な切換りがないようにトグル機構のクロスヘッドを制御する射出成形機の型開閉速度の制御方法および装置を提供すること。

【解決手段】トグル式の型締機構を有する射出成形機において、クロスヘッドの位置に対応させてクロスヘッド速度を設定し、前記クロスヘッド速度と前記トグルリンクの速度増幅率に基づいてクロスヘッド位置毎の前記可動プラテンの速度を求め、前記求めた可動プラテン速度が予め設定された可動プラテン速度を超えるクロスヘッド位置の区間(区間B)を求め、前記求められた区間(区間B)において可動プラテン速度が前記予め設定された可動プラテン速度となるクロスヘッド速度を前記速度増幅率と前記設定された可動プラテン速度とに基づいてクロスヘッド位置毎に求めて、可動プラテンの型開閉動作を行うことを特徴とする射出成形機の型開閉速度の制御方法。

(もっと読む)

中空封止体の製造方法および製造装置

【課題】 設計自由度が高く、内部が減圧されて封止された中空体を容易に製造可能な、中空体の製造方法およびこの製造装置を提供する。

【解決手段】 成形炉3は通常の電気加熱炉を用いることができる。成形炉3の内部には成形型5が配置される。成形型5は少なくとも一対の上型および下型よりなり、上型および下型の間に管状素材7が挟み込まれる。成形炉3には、温度調整部9が接続される。温度調整部9は、成形炉3内部の温度を測定し、あらかじめプログラムされた昇温速度等によって、成形炉3内部の温度を調整する部位である。成形炉3には、配管19およびバルブ17を介して不活性ガス供給部13および減圧装置15等が接続される。バルブ17の操作によって、成形炉3の内部空間に不活性ガスを供給して不活性ガス雰囲気とすることができ、また、減圧装置15によって成形炉3内部を真空に引くことも可能である。

(もっと読む)

空気入りタイヤの加硫方法

【課題】金型内における加硫時間を短縮して高額な金型の台数を減少させて設備費用を削減するとともに、過加硫を軽減して、タイヤの加硫度の適正化を図るものである。

【解決手段】加硫工程を前段と後段の2段階として、前段の加硫工程ではタイヤの表面デザインが刻印された金型を使用し、後段の加硫工程ではタイヤの表面デザインを有さない型でタイヤの外側を拘束し内圧を充填して加硫する。前記後段の加硫工程にて、タイヤの外側を拘束する型に加熱装置を組み合わせ、前段の加硫終了時点において、少なくとも加硫の遅れている部位へ型を配置することで後段加硫を行う。型の加熱方法としては、型の内部に、ヒーターを埋め込んだり、通気孔を設けてスチーム等の熱媒体を通過させることができ、タイヤの肉厚部に相当する位置でのヒーターや通気孔を設ける密度を高くしたり、肉厚部のヒーター温度を高くすることにより適正な加硫を行うことができる。

(もっと読む)

射出成形方法

【課題】 製品の意匠面に生ずるヒケ等の外観不良を防止するに好適な射出成形方法を提供する。

【解決手段】 本発明によれば、意匠面側の金型キャビティ温度を反意匠面側の金型キャビティ温度より高く設定するとともに、反意匠面側の金型キャビティ面に、樹脂をコーティングしたりする等して、樹脂が離型しやすくなるように表面加工する。この状態の金型で、樹脂の射出完了後に型締力を低下させて、短時間で金型内での樹脂圧力が0Paとなるように制御することによって、反意匠面側の金型キャビティ面と樹脂を短時間で離型させることにより、意匠面側の樹脂に樹脂の熱収縮による影響がでないようにして、ヒケの発生を抑制する。なお、前述の射出完了後に反意匠面側の金型キャビティ面にガスを注入すれば、前述の発明の効果が更に高まる。

(もっと読む)

ランナー搬送装置

【課題】省スペースでの設置が可能であり、短時間間隔で連続してランナー80を搬送することが可能であり、また低コストのランナー搬送装置1を提供する。

【解決手段】射出成形機から排出されたランナー80を搬送するランナー搬送装置1であって、水平方向に対して交差する方向に延在するパイプ10と、パイプ10の軸方向下側から軸方向上側に向かってパイプ10の内側に空気を噴射するノズル30と、を備え、ノズル30は、パイプ10の下端から軸方向下側に所定距離を置いて配置され、ノズル30の軸方向上側にランナー80を導入するランナー導入部12を備えている。

(もっと読む)

プラスチック成形品における部分収縮補正の方法

【課題】部分収縮補正が行われたプラスチック成形品の製造方法およびこの方法によって製造されたプラスチック成形品を提供する。

【解決手段】(A)プラスチックフィルム2を少なくとも1種の熱可塑性プラスチックで一方の側にバック射出し、該プラスチックフィルムの1以上の部分領域がバック射出されない工程、(B)上記工程(A)で得られたプラスチック成形品を冷却する工程、を包含するプラスチック成形品の製造方法であって、(C)工程(B)で得られたプラスチック成形品の少なくともバック射出されていないそれらの領域を次いで再加熱することを特徴とするプラスチック成形品の製造方法。

(もっと読む)

射出成形システム

【課題】加熱・冷却を繰り返しても、配管のフランジ部と管状部との継ぎ目の部分に亀裂が生じるのを防ぎ、信頼性を高めることのできる射出成形システムを提供することを目的とする。

【解決手段】配管部材110、120のフランジ部112、122どうしを連結する環状プレート170、170が環状とされることで、管状体111、121とは接触せず、管状体111、121との間に空気による断熱層Aが存在するようにした。これにより配管部材110、120と、これらを互いに連結する環状プレート170、170との熱伝達が行われにくく、環状プレート170、170による熱影響を抑える。さらに、フランジ部112、122が熱膨張・収縮するときには、フランジ部112、122と環状プレート170との間で滑りが生じるようにした。

(もっと読む)

1 - 20 / 244

[ Back to top ]