Fターム[4F204AB02]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 添加剤、配合剤 (1,647) | 機能を特定したもの (1,075) | 発泡剤、膨張剤 (181)

Fターム[4F204AB02]に分類される特許

61 - 80 / 181

発泡成形部材の製造方法および製造装置

【課題】硬さが全体的に均一な発泡体を成形し得ると共に、アンダーカット形状となる発泡体を成形可能とする。

【解決手段】ベース成形型10と、発泡体成形型30と、ベース成形型10および発泡体成形型30の間の空間において該発泡体成形型30の開閉方向と交差する側部に臨む第1スライドコア型部40および第2スライドコア型部50とでキャビティを画成する。キャビティ内に発泡原料を注入した後、発泡原料の外側にスキン層Sが形成されたら、発泡体成形型30を開放すると共に、各スライドコア型部40,50をベース成形型10から離間する方向へ移動する。これにより発泡体Fは、発泡体成形型30側および各スライドコア型部40,50側が開放した状態で成形される。

(もっと読む)

トナー供給ローラとその製造方法

【課題】ローラの周方向及び長手方向に沿ってポリウレタンフォームに硬さのムラが少なく、長期使用でも良好な画像を得ることができるトナー供給ローラの提供を目的とする。

【解決手段】回転するシャフトの外周面に供給したポリウレタンフォーム原料から発泡した発泡体の表面が研磨加工されたポリウレタンフォームを有し、研磨加工されたポリウレタンフォーム21は、吸引ホース43の先端に設けた先端開口径5mmの吸引ノズル47をポリウレタンフォームの表面に圧接させてポリウレタンフォーム21の表面を2mm圧縮し、その状態で30L/minの流量でポリウレタンフォーム21の表面から空気を吸引した際の吸引ホース43の内圧が0.5〜4.0kPaの値であると共に、セル数が50〜110個/25mm、密度が0.1〜0.4g/cm3であるようにした。

(もっと読む)

非発泡性粉末状熱可塑性ポリウレタン樹脂組成物、並びにそれを用いた二層構造を有するシート状ポリウレタン樹脂成形物及びその製造方法

【課題】 優れた粉体流動性を有する非発泡性粉末状熱可塑性ポリウレタン樹脂組成物を使用することにより、ソフトな触感を有し、耐摩耗性、機械物性等に優れ、成形物の軽量化、低コスト化を実現する均一な厚みの薄膜非発泡層と発泡層の二層構造を有するシート状ポリウレタン樹脂成形物を提供する。

【解決手段】 非発泡性粉末状熱可塑性ポリウレタン樹脂組成物(A)を構成する粉末状熱可塑性ポリウレタン樹脂(A1)の体積平均粒径が110〜300μmであり、かつ100μm未満の粒子の含有量が40質量%以下、かつ30μm未満の粒子の含有量が5質量%以下、かつ20μm未満の粒子の含有量が2質量%以下であることを特徴とする非発泡性粉末状熱可塑性ポリウレタン樹脂組成物、及びそれを用いた非発泡層と発泡層の二層構造を有するシート状ポリウレタン樹脂成形物により解決する。

(もっと読む)

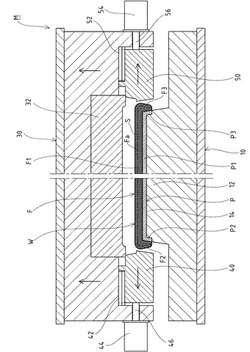

発泡体ロール成形型および発泡体ロール成形方法

【課題】成形効率を向上させ得る発泡体ロール成形型および成形方法を提供する。

【解決手段】発泡体ロール成形型20の内部には、得るべき発泡体ロールの軸方向が水平に延在するよう形成されたロール成形空間32が上下に重ねて複数連設されたキャビティ部26が形成される。キャビティ部26の下方には、メカニカルフロス法により得られた発泡原料が注入される注入口30と、注入口30から最下段のロール成形空間32の軸方向全長に亘って発泡原料を案内する原料ランナ部28とが形成される。各ロール成形空間32の両端には、軸状部材Sを水平に支持する支持部42,42が設けられる。注入口30から注入された発泡原料は、原料ランナ部28を上昇して、最下段に位置するロール成形空間32の下方から上方のロール成形空間32へ順次充填される。

(もっと読む)

独泡ウレタンシートの製造方法及び防水シーリング材

【課題】本発明は、従来と比べて低密度の独泡ウレタンシートの製造方法及び独泡ウレタンシートを得ることを課題とする。

【解決手段】液状ウレタン原料2に熱膨張マイクロカプセルを配合した後、この液状ウレタン原料2を上下面に配置させた該離型性基材1a,1b上にシート状に塗布する工程と、塗布されたシート状の液状ウレタン原料2を表裏両面より加熱により発泡硬化して独泡ウレタンシート3を形成する工程を具備することを特徴とする独泡ウレタンシートの製造方法。

(もっと読む)

人工水晶およびその製造方法

【課題】多種の色彩が相互に融合し合う外観を示し、色つきの筋の視覚的印象に多様性を持つ、人工水晶およびその製造方法を提供する。

【解決手段】水晶基材10中に、多数のひび割れ模様により構成されるひび割れ部21と、多数の異なる色彩の色塊により構成される筋目部とを有する装飾基材20を含む。装飾基材20は、組成成分として樹脂、硬化剤、多数の異なる色の着色剤およびふくらし粉を含む。このような人工水晶によると、筋目部の異なる色彩の色塊により、色つきの筋が構成され、多様な視覚効果を有する。

(もっと読む)

セット枠の歪み計測方法

【課題】セット枠を引き続いて使用することの適否の確認を可能とし、発泡成形時の真空吸引において成形型とセット枠との間のシール性を適正に保つ。

【解決手段】成形型にセットされたシートカバーを該成形型の成形面に沿うように真空吸引しながら成形型内でシートパッドを発泡成形する際に、このシートカバーを成形型にセットするために使用されるセット枠の歪み計測方法であって、圧力センサ42を備えた計測型40にセット枠(外枠15)をセットした状態において、この計測型40に対するセット枠の接触圧力の分布を検出し、この圧力分布のパターンに基づいてセット枠の全体的な歪みを計測する。

(もっと読む)

車両用シートパッドの成形方法

【課題】開口周囲における樹脂の回り込みが防止される車両用シートパッドの成形方法を提供する。

【解決手段】シートパッドの成形を行うには、まず、異音防止用布5を中子3に取り付ける。次いで、下型1内にウレタン原液などの発泡樹脂原料を所定量供給した後、上型2を型締めし、樹脂を発泡させる。樹脂がキュア(硬化)した後、上型2を起立回動させて型開きし、発泡体よりなるシートパッド本体6と異音防止用布5とが一体化したシートパッド7Aを脱型する。次に鋏やカッターなどによって、異音防止用布5のうち孔8に重なる箇所を切り取り、開口5aを開ける。これにより、孔8が上下に貫通したシートパッド7Aが得られる。

(もっと読む)

発泡シール材付き樹脂製パネル

【課題】発泡シール材が凹条溝から離脱しない樹脂製パネルを簡単かつ確実に、しかも安価に提供する。

【解決手段】プレート本体15の凹条溝19内で液状発泡樹脂原料を発泡硬化させて発泡シール材11をプレート本体15の表面に膨出させる。複数個の貫通孔27を凹条溝19の底面19aに溝長手方向に間隔をあけて形成する。凹条溝19の側面19bの各貫通孔27対応箇所に、複数個の係止片29を発泡シール材11に埋もれるように溝長手方向に間隔をあけて溝内側方に向かって突設する。発泡シール材11の一部を各貫通孔27内に嵌入して各係止片29に係止させる。

(もっと読む)

シート成形方法

【課題】シートパッドの成形工程ではシートカバーを成形型にセットするだけで発泡成形の準備を完了して成形工程での作業時間を短縮する。

【解決手段】検査工程において各種の検査を終えたシートカバーを、シートパッドの成形工程に移して成形型にセットし、この成形型内を真空吸引しながら該成形型内に位置しているシートカバーの内側にシートパッドを発泡成形するシート成形方法であって、シートカバー30の検査工程では該シートカバーを、シートパッドの成形工程で用いるセット枠12によって検査型10にセットし、シートカバー30の形状ならびに真空吸引時のシール性の適否を検査する。この後、シートカバー30をセット枠12と共に成形工程に移して成形型にセットする。

(もっと読む)

イソシアネート系断熱フォーム

プロピレンオキシド、エチレンオキシド、又はプロピレンオキシド/エチレンオキシド混合物を、1,2−フェニレンジアミンと反応させて、ヒドロキシル基及びアミノ基を有する付加物を形成する。該1,2−フェニレンジアミン付加物は、硬質ポリウレタンフォーム、特に現場注入用途のためのフォームを製造する際に有用であり、そこでその付加物は低いk因子及び短い離型時間の良好な組合せをもたらす。このポリオールはまた、当初予想されたよりも低い粘度を有する。 (もっと読む)

マイクロ波照射を用いた発泡成形品の製造方法

【課題】マイクロ波照射を用いた発泡成形品の製造において接着工程を別途実施することなく簡便に、織物や皮革等のシート材と強固に一体接着されて外観の良好な発泡成形品を得ること。

【解決手段】内部空洞にシート材とホットメルト樹脂フィルムとを積層して配置した型内に、少なくとも熱硬化性樹脂と水を含む混合物を封入した後、マイクロ波を照射することによって前記樹脂の発泡・硬化及び成形を行い、同時に、成形品の表面への前記シート材の接着を行うことを特徴とする、表面にシート材が接着された発泡成形品の製造方法。

(もっと読む)

発泡液の撹拌混合袋

【課題】 ビニール袋の内部でウレタン原液の攪拌混合を行えて、そのウレタン発泡液を注入する。

【解決手段】二成分からなるウレタン発泡の原液を、小さいビニール袋1に原液A3を計量して入れ、同様に原液B4を計量して入れた大きいビニール袋2の内側に内包する形で一緒に加熱機で接着して密封5し、使用する際に大きなビニール袋2の中で攪拌混合しウレタン発泡液を吐出することを特徴とする。

(もっと読む)

新規なテニスボール

ボール形状を有し、密度が250〜800kg/m3のエラストマーポリウレタンフォームを含んでなるテニスボールであって、該フォームが繊維材料で覆われたテニスボール。 (もっと読む)

内部離型剤としてジアルキルシクロヘキサンジカルボキシレートを含む一体型ポリウレタンフォーム

本発明は、一体型ポリウレタンフォームを製造する方法であって、a)有機ポリイソシアネートを、b)少なくとも2個の反応性水素原子を有する比較的高分子量の化合物、c)発泡剤、d)ジアルキルシクロヘキサンジカルボキシレート、及び、適宜、e)鎖延長剤及び/又は架橋剤、f)触媒、及びg)他の助剤及び/又は添加剤、と混合して、反応混合物を形成し、その反応混合物を金型に供給して反応させて一体型ポリウレタンフォームを形成することを特徴とする製造方法に関する。 (もっと読む)

フロス法硬質ポリウレタンフォームの製造装置

【課題】発泡剤としての圧縮又は液化された不活性ガスの供給と発泡機の動作との連動化を可能にしたフロス法硬質ポリウレタンフォームの製造装置を提供する。

【解決手段】発泡剤として不活性ガスを定量供給する発泡剤供給手段と、不活性ガスとポリオール組成物を混合させて発泡ポリオール組成物とした後、発泡ポリオール組成物とポリイソシアネート成分を混合して硬質ポリウレタンフォームを吐出する発泡手段とを備えるフロス法硬質ポリウレタンフォームの製造装置であって、発泡剤供給手段は、不活性ガスの圧力を減圧調整する減圧弁と、不活性ガスの流量を調整するニードル弁を有し、発泡手段はポリオール組成物を圧縮して供給する為の圧縮用シリンダーを有しており、発泡手段と発泡剤供給手段の間には不活性ガスの発泡手段への供給を調節する調節手段が設けられ、調節手段には圧縮用シリンダーの動作を感知して調節手段を制御する制御手段が接続されている。

(もっと読む)

断熱パネルの製造方法

【課題】実際の注入用孔の位置を確認してからノズルを注入用孔に挿入して、発泡断熱材の注入・充填ができ、ノズルの折損等の故障、装置の稼動停止を回避できると共に、製品品質の向上及び歩留まりの向上を図れるようにすること。

【解決手段】薄膜材50として、注入用孔25を閉塞する側の面に枠材20と色調が異なる着色を施したものを選択し、該薄膜材を枠材のパネル空間部30側の面に接着し、各仮組パネルPoの幅、長さ、高さ、注入用孔の位置等のパネル情報を読取ることに基づいて、画像認識手段であるCCDカメラ2を移動し、枠材と注入用孔内正面に見える薄膜材との色調差をCCDカメラによって認識することによって注入用孔の位置を確認する。そして、CCDカメラによって検出された情報に基づいてノズルを注入用孔に挿入し、パネル空間内に発泡断熱材40を注入・充填する。

(もっと読む)

サンドイッチパネル製造方法及びサンドイッチパネル製造設備

【課題】サンドイッチパネルの厚み検出の結果をできるだけ早いタイミングでフィードバックでき、材料の無駄を抑制可能なサンドイッチパネル製造方法を提供する。

【解決手段】上下両面に対向配置された面材間に発泡性樹脂芯材が発泡成形されてなる帯状のサンドイッチパネルを製造する方法であって、下面材供給装置から供給された帯状の下面材上に、発泡性樹脂芯材の発泡原液組成物をノズル12bから供給する工程と、ノズル12bを帯状の下面材2の搬送幅方向に沿って往復移動させる工程と、発泡原液組成物が供給された上面に対して上面材供給装置から上面材1を供給する工程と、下面材2と上面材1の間に供給された発泡原液組成物の発泡処理を行う工程と、この発泡処理が完了した後に、帯状のサンドイッチパネルの厚みをセンサー19により検出する工程と、厚みが均一になるように、ノズル12bの搬送幅方向における移動速度を変更する工程と、を有する。

(もっと読む)

断熱パネル

【課題】 発泡断熱材の充填に伴い膜材を確実に押圧して枠材に形成された注入用孔を閉塞する断熱パネルを提供すること。

【解決手段】一対の表面板10と、両表面板10の辺部間に装着される枠材20と、両表面板10と枠材20とで形成される空間30内に、枠材20に設けられた注入用孔25を介して挿入されるノズルにより注入・充填される発泡断熱材40とからなる断熱パネルPにおいて、注入用孔25を閉塞すべく可撓性を有する薄い膜材50を枠材20の空間30側に設けると共に、膜材50の下部52を枠材20に接着して設け、かつ、膜材20の上端に下方に向かって折り曲げられた折曲片53を設ける。これにより、ノズルが膜材50を空間30側に変位して発泡断熱材40が空間30内に注入され発泡充填された際に、発泡断熱材40が折曲片53を押圧して膜材50が注入用孔25を閉塞する。

(もっと読む)

断熱箱体製造用治具

【課題】奥行き寸法だけが異なっている仕様の断熱箱体の製造に際して治具を交換することなく生産性良く製造することができる断熱箱体製造用治具を提供する。

【解決手段】外郭2内に内型10を形成する治具11を配置し、外郭2と治具11にて形成した内型10との間の空間に断熱壁を発泡成形することで、外郭2内に断熱壁で囲まれた収容空間を形成する断熱箱体の製造方法において使用する断熱箱体製造用治具11であって、奥面成形部と周面成形部13を有するとともに、その周面成形部13の外郭2の開口近傍に対向する部分に、外郭2の開口の内外方向に出退摺動可能な可動板21を配設した。

(もっと読む)

61 - 80 / 181

[ Back to top ]