Fターム[4F204AB02]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 添加剤、配合剤 (1,647) | 機能を特定したもの (1,075) | 発泡剤、膨張剤 (181)

Fターム[4F204AB02]に分類される特許

41 - 60 / 181

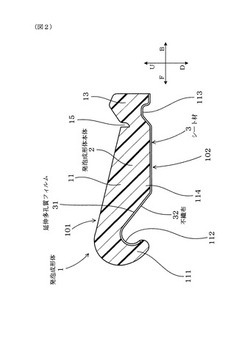

発泡成形体及びその発泡成形方法並びに発泡成形体用のシート材

【課題】シート材の透気抵抗度の調整が容易であり、発泡成形時にシート材に発泡性原料を含浸させることなくシート材を成形型の成形面に容易に倣わせることができ、目的とする形状を安定して得ることができる発泡成形体及びその発泡成形方法並びに発泡成形体用のシート材を提供すること。

【解決手段】発泡成形体1は、発泡成形体1の外面にシート材3が一体化されたものである。シート材3は、延伸加工を行って複数の微細孔を形成してなる延伸多孔質フィルム31と、不織布32との積層体で構成され、気体を透過させる一方、液体は透過させない性質を有している。発泡成形体1は、シート材3の不織布32側が発泡成形体1の外表面側に配置されて、シート材3と発泡成形体本体2とが一体化されて形成されている。

(もっと読む)

車両用シートのクッション材及びその製造方法

【課題】クッション材の各種性能を極力維持しつつ、ポリウレタンフォームの使用量を低減することにある。

【解決手段】クッション材4Pが、ポリウレタンフォームからなる着座部10と、弾性を有する繊維積層体12pからなる支持部12とを有するとともに、支持部12の弾性を維持しつつ、着座部10と支持部12を直接的に結合する構成である。

(もっと読む)

ウレタン製バンパスプリングおよびその製造方法

【課題】水系離型剤を使用しながらも、溶剤系離型剤を用いた場合と同等の低い摩擦係数を有するウレタン製バンパスプリングおよびこのバンパスプリングを効率良く製造する方法を提供する。

【解決手段】成形型のキャビティの壁面に、水系離型剤を塗布し、このキャビティ内にウレタン原料を注入して加熱することにより、上記成形型内でウレタン原料を硬化させる工程と、上記硬化後のウレタン成形体を成形型より取り出す脱型工程と、を備えるウレタン製バンパスプリングの製造方法であって、上記水系離型剤が、樹脂パウダを含有しており、この樹脂パウダが、上記硬化後のウレタン成形体の表面に転写されていることを特徴とする。また、本発明のウレタン製バンパスプリング1は、その内周面(11b,12b,12c)に、水系離型剤に由来する樹脂パウダが散在しているため、相手部材との摩擦抵抗が小さい。

(もっと読む)

板状成形体の製造方法

【課題】製造時間の短縮及び製造コストの低減、製造環境の向上が可能であり、さらには軽量化を実現することもできる板状成形体の製造方法の提供を目的とする。

【解決手段】不織布からなる基材10にイソシアネートエマルジョンを含浸させ、イソシアネートエマルジョン含浸後の基材10を金型31の型面間で挟むと共に、型面間の基材10に過熱水蒸気45を吹き付け、過熱水蒸気による加熱で基材10内のイソシアネートを硬化させることによって基材10を金型31の型面形状に賦形し、板状成形体を製造する。製造した板状成形体は、自動車の成形天井や、ドアトリム等の内装部材として好適なものである。

(もっと読む)

ポリウレタンフォームの製造方法

【課題】クローズドモールド成形法によってポリウレタンフォームを製造する際に、ポリウレタンフォームの厚みを薄くしてもセル荒れの無い良好なフォーム状態を得ることができるポリウレタンフォームの製造方法の提供を目的とする。

【解決手段】閉型したモールド11内に、ポリオール、ポリイソシアネート、鎖延長剤、発泡剤、触媒及び整泡剤を含むポリウレタンフォーム原料Pを注入し、発泡させた後にモールド11を開いてポリウレタンフォームを脱型するポリウレタンフォームの製造方法において、鎖延長剤がトリレンジアミンと第3級アミノアルコールの両方からなり、触媒が3級アミン触媒からなり、ポリイソシアネートが変性MDIからなり、ポリウレタンフォーム原料Pの注入後、脱型前に閉型状態のモールド11を0.5〜5秒間開く途中開放を行ない、その後は脱型まで閉型するようにした。

(もっと読む)

積層樹脂成形体の製造方法

【課題】表皮層と樹脂発泡体とが積層された積層樹脂成形体として、軟質なものを簡便に、しかも、効率よく製造する。

【解決手段】成形装置10を構成する下型12、第1横型14、第2横型16及び上型18によって、キャビティ20が形成される。そして、第1横型14に対し、キャビティ20の延在方向に沿って原材料28が流動するように注入機22が設置される一方、第2横型16に送気管30が設けられる。注入機22から原材料28が射出される際、送気管30を介してキャビティ20に圧縮エア等のガスが供給され、このガスにより原材料28が注入機22側に押圧される。この状態で原材料28内に独立気泡40が形成されている最中に前記ガスの圧力が低減され、これにより各独立気泡40から亀裂が伝播して互いに連なり、連続気泡が形成される。

(もっと読む)

発泡ウレタン複合成形品の製造方法および発泡ウレタン複合成形品

【課題】 従来の金型を用いた場合の種々の工程上の問題を改善する製造方法を提供すると共に、従来の高密度表面層を有する発泡ウレタン成形品に替わって使用でき、表面の耐擦傷性が改良された発泡ウレタン複合成型品を提供する。

【解決手段】 熱可塑性硬質樹脂のシートを真空成型して表皮型枠を製造し、該表皮型枠を該表皮型枠と同型の金型にセットし、該表皮型枠内でウレタン発泡を行った後該金型から表皮型枠毎脱型する、表皮型枠と発泡ウレタンが一体化した発泡ウレタン複合成形品の製造方法;および該製造方法で製造された、高密度発泡ウレタン成形品に替る発泡ウレタン複合成形品である。

(もっと読む)

ポリウレタンガスケットおよびそれを形成する方法

シールを形成する方法は、一成分ポリウレタン前駆体からフロスを調製する工程、該フロスを物品の面に適用する工程、および水を該フロスとともに同時に適用する工程を含み、該フロスは硬化して、該物品に接着した350kg/m3以下の密度を有するガスケットを形成する。  (もっと読む)

(もっと読む)

波形断熱パネルの製造方法

【課題】波形断熱パネルの凸条を含むパネル空間内への発泡断熱材の注入・充填を容易にすると共に、パネル端部の美観の向上を図れるようにした波形断熱パネルの製造方法を提供すること。

【解決手段】表面板1の凸条2の裏面底部に、角部が切断可能なL形状の仮止め材5の一方の片5aを固着し、上記仮止め材5の他方の片5bと凸条の端部開口を塞ぐ塞ぎ部材7とを固定部材12で固定し、その後、上記一対の表面板1と枠部材8を仮組みし、空間内に発泡断熱材10の注入・充填をする。発泡断熱材硬化後、仮止め材5の切り込み溝6にて切断して上記塞ぎ部材7と上記仮止め材5の他方の片5bとをパネル本体から引き剥がす。

(もっと読む)

成形品の製造方法とその製造装置及び成形品を用いた自動車用内装材

【課題】キャビティ全体にわたって密度が均一になるような液状原料の充填が可能となり、しかも、外観不良がなく且つ部位間での強度や触感の差異がない成形品の製造方法とその製造装置及び成形品を用いた自動車用内装材を提供する。

【解決手段】成形型22のキャビティ28内に液状原料32を供給し、キャビティ28内で流動させる液状原料32をゲル化し、前記ゲル化後に離型して成形品60を得る。このとき、液状原料32の供給開始時から該液状原料32のゲル化に要する時間の52%に相当する時間の経過時までの間に、液状原料32の流動方向に対して垂直方向に設けられた起伏部38に液状原料32を充填するように液状原料32を供給する。

(もっと読む)

粘着性ゴムシート

【課題】黒鉛化された熱盤に対しても容易に取付けが可能な緩衝シートとその製造方法を提供する。

【解決手段】緩衝シート1を、厚肉スポンジゴムからなるクッション層2と、このクッション層の片面に接着一体化した薄肉ソリッドゴムからなるプレス機の熱盤への取付層4とで構成する。取付層4は熱盤との当接面が転写フィルムの光沢面の転写によって粘着力が付与され、この粘着力により熱盤に固着可能である。緩衝シート1は、液晶セル組立工程においてプレス機熱盤とガラス基板との間にクッション材1として介在させる。

(もっと読む)

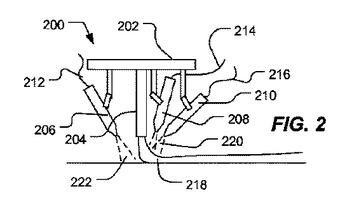

混合吐出装置

原料を含む2種以上の液体であって、少なくとも1つが発泡剤をさらに含有する液体を加圧下で混合するミキシングチャンバー(1)と、当該チャンバーに連通し、下流方向へ断面積が減少する内周面を有するテーパード通路(3)と、テーパード通路に挿入され、前記内周面に対応する外周面を有するテーパードピストン(2)と、前記内周面と前記外周面とが当接する位置からテーパードピストンを後退させて、特定の間隙を形成するアクチュエータと、テーパード通路に連通する緩衝通路(5)と、前記混合物を最終的に吐出する吐出口(4)と、を備える混合吐出装置。緩衝通路は、混合物の膨張を穏やかにする構造を有する。アクチュエータは、テーパードピストンの後退量の制御により間隙の幅Dを変化させて、ミキシングチャンバーが維持する圧力と、テーパード通路における混合物の圧力が減ずる程度とを調整する。  (もっと読む)

(もっと読む)

ウレタンフォーム積層体

【課題】中間層や補強層が不要で、且つ、生産性の高いウレタンフォーム積層体である。

【解決手段】第1ポリオール成分と、第1イソシアネート成分とを含む第1反応液を混合して発泡、硬化させた第1ウレタンフォーム層と、第2ポリオール成分と、第2イソシアネート成分とを含む第2反応液を混合して発泡、硬化させた第2ウレタンフォーム層とを備えるウレタンフォーム積層体であって、第2ウレタンフォーム層は、第1ウレタンフォーム層を形成する形成面に塗布した第1反応液の硬化中に、該第1反応液上に第2反応液を塗布することで、第1ウレタンフォーム層と一体的に形成されていることを特徴とする、ウレタンフォーム積層体である。

(もっと読む)

発泡成形方法及びその装置

【課題】発泡材料の発泡成形において、独立発泡セルの変形や型崩れが起きない発泡成形方法を提供する。

【解決手段】発泡材料を発泡させる発泡成形方法であって、内部空間12を有する成形型10を提供するステップと、前記成形型10の内部空間12を加圧状態にするステップと、前記加圧状態下における前記成形型10の内部空間12で、前記発泡材料を発泡させて、前記発泡材料の発泡を適宜に制御するようにしたステップと、前記成形型10の内部空間12に対する加圧状態を解除するステップとを備えたことを特徴とする。

(もっと読む)

遮断シャッター装置

【課題】遮断性をより向上することができる遮断シャッター装置を提供する。

【解決手段】サンドイッチパネルPの搬送方向に対して交差する幅方向Bに延びる第1シャッター21と、第1シャッター21に対して幅方向Bに隣接するように設けた第1シャッター21よりも幅方向Bの長さが短い複数の第2シャッター22とを、水平軸23により上下方向にスライド可能に保持し、当該水平軸23をサンドイッチパネルPに対して上方から降下させる。これにより、水平軸23に対して上方にスライドした状態で下端がサンドイッチパネルPに当接した第1シャッター21及び第2シャッター22により、サンドイッチパネルPの上方を塞ぐことができるとともに、残りの第2シャッター22がさらに下方まで降下することにより、サンドイッチパネルPに対して幅方向Bの側方を塞ぐことができるので、遮断性をより向上することができる。

(もっと読む)

ポリウレタン成型品の製造方法、貯氷容器の製造方法、ポリウレタン成型品および貯氷容器

【課題】表面が硬いインテグラルスキン層が形成される水発泡による貯氷容器の製造方法を提供する。

【解決手段】ポリウレタン発泡原液に含まれたイソシアネートと水が化学反応することにより発生した炭酸ガスを用いてポリウレタンを発泡させ、容器2を囲繞するようにポリウレタンを成型する貯氷容器の製造方法において、流動抵抗の大きな容器2の側部が上に、流動抵抗の小さな容器2の底部が下となるように、型と容器2との間に成型空間Cを形成するようにしたので、容器2の側部に最後にポリウレタンが充填されることになる。したがって、ポリウレタンの充填密度は均一なものとなり、貯氷容器の表面には、フロンにより発泡された貯氷容器と同様に、表面が硬いインテグラルスキン層が形成される。この結果、水発泡により発泡された貯氷容器の表面に面材を設ける必要がない。

(もっと読む)

発泡性レゾール型フェノール樹脂成形材料およびその製造方法ならびにフェノール樹脂発泡体

【課題】 特に改善された外観を有し、しかも、密度35kg/m3以下においても、標準的な密度である40kg/m3程度の発泡体の有する力学的性能と比較して実用上問題のない程度の低下に抑えられ、かつpHが高く、良好な腐食防止性を有するフェノール樹脂発泡体を与え得る発泡性フェノール樹脂成形材料、および該成形材料を用いてなるフェノール樹脂発泡体を提供する。

【解決手段】 液状レゾール型フェノール樹脂、発泡剤、整泡剤、酸硬化剤および添加剤を含む発泡性レゾール型フェノール樹脂成形材料であって、前記添加剤が、平均粒子径80μm以下の含窒素架橋型環式化合物である発泡性レゾール型フェノール樹脂成形材料、および該成形材料を発泡硬化させてなるフェノール樹脂発泡体である。

(もっと読む)

発泡樹脂成形用の金型、該金型を用いる発泡樹脂成形体の製造方法、該製造方法で製造された発泡樹脂成形体を含む研磨パッド

【課題】少なくとも2種の樹脂原料液を混合することにより硬化されてなる比較的均質な発泡樹脂成形体を得ることができる成形用金型および発泡樹脂成形体の製造方法及び、その製造方法で製造された研磨パッドを提供する。

【解決手段】発泡樹脂成形用の金型1は未硬化樹脂組成物を硬化してなる発泡樹脂成形体を扁平状とすべく形成された内部空隙8を備え、2以上の樹脂原料を連続的に混合した流体が前記未硬化樹脂組成物となって前記内部空隙8内へ連続的に充填されるように構成されており、該内部空隙8が所定の空隙高さを有する第1状態からそれより高い第2状態へ密閉状態で連続的に拡大するように形成されており、前記内部空隙8の外側には、前記未硬化樹脂組成物の流体を前記内部空隙8内へ導きつつ内部で前記未硬化樹脂組成物の一部を保持できる液だめ部10が備えられている。

(もっと読む)

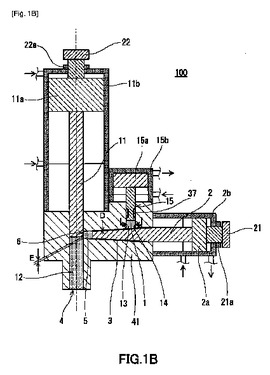

発泡ポリウレタンの製造方法および断熱箱体

【課題】高品質な発泡ポリウレタンを提供する。

【解決手段】ミキシングヘッド103の上流側で略大気圧で沸点が零度以下の発泡剤106を含有した第3の原料105と第1の原料101を混合するものであり、第1の原料101と第3の原料105は混合されたあと、ミキシングヘッド103にて第2の原料102と混合されて系外に吐出される。つまり、第3の原料105は、第1の原料101と第2の原料102の主たる原料の経路とは別経路で発泡剤106を含有させるので、十分な混合時間を確保でき、均一に混合することができる。このため、発泡ポリウレタン原料中へ適正な量の発泡剤106を含有させることができるので、高品質な発泡ポリウレタンを製造することができる。

(もっと読む)

架橋発泡成形体の製造方法および架橋発泡成形体

【課題】発泡成形体の表面を改質する工程を経ることなく、その表面が発泡成形体内部とは異なる性質を有する架橋発泡成形体の製造方法を提供する。

【解決手段】トレー状凹部4を備える下型と、前記トレー状凹部4を密閉し得る上型2とを用いて架橋発泡成形体を製造する方法であって、以下の工程を全て含む架橋発泡成形体の製造方法。(1)前記トレー状凹部4に、発泡剤および架橋剤を含む熱可塑性樹脂シート(A)5aと、発泡剤および架橋剤を含み、前記熱可塑性樹脂シート(A)5aとは樹脂組成の異なる熱可塑性樹脂シート(B)5bとを重ね、前記上型2と下型1とを型閉めしつつ、前記トレー状凹部4を前記熱可塑性樹脂シート(A)5aおよび熱可塑性樹脂シート(B)5aによって充填する工程、(2)型閉めした成形型を、加圧かつ加温する工程、(3)成形型を型開きし発泡成形体を得る工程

(もっと読む)

41 - 60 / 181

[ Back to top ]