Fターム[4F204AD24]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 挿入物等(補強材、芯材、表面材、ライニング対象部材、接合対象物) (5,039) | 形状、構造 (3,379) | 部分に特徴がある部材 (279) | 表面に凹凸、突起、溝、節等を有するもの(←孔) (122)

Fターム[4F204AD24]に分類される特許

21 - 40 / 122

衝撃エネルギー吸収材成形用金型の衝撃エネルギー吸収材取付用クリップ保持構造及び衝撃エネルギー吸収材取付用クリップ

【課題】金型内面にインサート物を容易に且つしっかりと保持しておくことができ、脱型時には容易にクリップからピンを抜くことができる金型のインサート物保持構造と、この構造を利用した発泡成形方法と、この構造及び方法に用いることができるクリップと、このクリップを備えたEA材を提供する。

【解決手段】段部43付きの貫通孔42を有したこのクリップ40にクリップ係止ピン50が挿入係止されることにより、EA材1が金型60に取り付けられる。この金型60内にてウレタン等の発泡成形が行われ、EA材1が表面部に埋設されたEA材1が製造される。クリップ40の内面に凸部47が設けられているので、発泡成形時にクリップ40が動かない。クリップ40を介してEA材1が自動車のドアトリム等に取り付けられる。

(もっと読む)

カウンタ及びその製造方法

【課題】 多層構造のカウンタであっても、深み感や立体感を効果的に現出することができるカウンタ及びその製造方法を提供する。

【解決手段】 本発明のカウンタは、表面側に設けられ光を透過させる透光層73と、該透光層73の裏側を遮蔽するように設けられた遮蔽層74と、透光層73と遮蔽層74との界面に設けられ、一端に入光部64を有すると共に、透光層73との界面に出光面65を有する導光層6とを備えている。そして、透光層73と導光層6と遮蔽層74とが一体となり3層構造となっている。

(もっと読む)

衝撃吸収部材およびその製造方法

【課題】衝撃吸収部材の本体における欠肉の発生を抑制する。

【解決手段】衝撃吸収部材20は、成形型内で発泡成形される発泡体からなる本体22と、この本体22に成形型での発泡成形時に埋め込まれ、ドアトリムへの取付部分となる取付部材24とを有している。取付部材24は、取付孔26aを有する筒体部26と、この筒体部26の端部に設けられ、発泡体の発泡成形時に成形型の型面に当接するフランジ部28と、このフランジ部28における型面への当接面に凹設され、型面との間に隙間を形成する溝部30とを備えている。

(もっと読む)

台所部材及び台所部材の製造方法

【課題】樹脂組成物で一体成形され、安価に大量生産可能であり且つ多種多様に製造可能である台所部材、及び前記台所部材の製造方法を提供することである。

【解決手段】水槽状部領域30とカウンター部領域20とコンロ設置領域10の内の少なくとも2つの領域が一体化された台所部材1の各領域の裏面側又は内面側を構成する補強部材を製造する補強部材製造工程と、補強部材を成形型に設置する補強部材設置工程と、成形型に樹脂を充填する樹脂充填工程とを有し、成形型は、補強部材を取付け可能であって、取り付けられた補強部材の表面側と成形型の内面との間に樹脂充填空間を形成するものであり、樹脂充填工程で充填される樹脂によって複数の補強部材の表面側が一体的に覆われて補強部材同士が接合される。

(もっと読む)

合成樹脂成形品及びその製造方法

【課題】 表面層と裏面層とを有する合成樹脂成形品であっても、深み感や立体感を現出することができて意匠性を高めることができ、しかも、この成形品の強度を向上させることができる合成樹脂成形品及びその製造方法を提供する。

【解決手段】 本発明の合成樹脂成形品は、第1の合成樹脂組成物71よりなり透明性又は半透明性を有する表面層73と、第2の合成樹脂組成物72よりなる裏面層74と、表面層73と裏面層74との界面に設けられて表面層73及び裏面層74と一体となった界面層シート6とを備えている。前記界面層シート6に、表面層73側が突出し且つその裏側が凹んだ凸曲部61又は表面層73側が凹み且つその裏側が突出する凹曲部62が設けられた。

(もっと読む)

シートクッション成形型およびシートクッションの製造方法

【課題】後加工を不要としたシートクッション成形型およびシートクッションの製造方法を提供する。

【解決手段】シートクッション成形型Mは、下型60と、この下型60と型閉め可能に配設されて該下型60との間にクッション本体10に合わせたキャビティ64を形成する上型70とを備える。またシートクッション成形型Mは、フレーム20を、上型70のキャビティ64を画成する成形面72から離して該キャビティ64に支持するセット部を備える。更にシートクッション成形型Mは、上型70に下方に開口するよう成形面72から凹設され、セット部74にセットしたフレーム20から上方に突出したフック30を受け入れる凹部80を備えると共に、凹部80の開口周囲を囲う規制手段90を備える。前記規制手段90は、上型70の成形面72から突出して凹部80の開口周囲を囲う流入規制壁92から構成される。

(もっと読む)

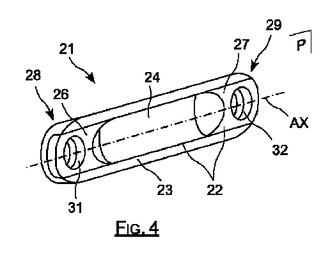

補強された両端部を有する複合材料ロッドを製造する方法

本発明は、複合材料接続ロッド(24)を製造する方法であって、複合材料から作成されたスリーブ(24)と、固い全体を構成するために、前記スリーブ(24)の両端部(35、40)に固く接続された複合材料の中実の挿入体(26、27)と含むマンドレル(22)を製造するステップと、繊維を編み組みする装置を用いて編み組みされた繊維の1又は複数の層を前記マンドレル(22)の周りに適用するステップと、補強された両端部(28、29)を有するロッド本体を接続する複合材料を形成するために、編み組みされた繊維の層(23)とマンドレル(22)の少なくとも両端部とを固く接合させる結合を確立する、編み組みされた繊維の1又は複数の層(23)に樹脂を注入するステップと、接続ロッド本体のそれぞれの端部(28、29)に、編み組みされた繊維の層と挿入体(26)とを貫通する孔(31、32)を作成するステップとを含む方法に関する。航空分野において、本発明を使用することができる。  (もっと読む)

(もっと読む)

ウェハレベルレンズアレイの製造方法、ウェハレンズアレイ、レンズモジュール及び撮像ユニット

【課題】光学性能が良好で、生産性に優れるウェハレベルレンズアレイの製造方法を提供する。

【解決手段】一対の型部材の間に、複数の貫通孔が設けられた基板と前記複数の貫通孔の部位に供給されたレンズ材料とを挟み込んでエネルギーを付加することにより前記レンズ材料を成形し硬化させて、前記基板に複数のレンズを形成するウェハレベルレンズの製造方法であって、

前記レンズ材料を硬化させる工程において、前記レンズ材料の収縮が進むのに応じて前記一対の型部材の間隔を狭める。

(もっと読む)

樹脂成形体の製造方法、樹脂成形体

【課題】複数のインサート体を成形するとき、インサート体の位置ズレやインサート体と保持体の貼り合わせ作業を削減すると同時に、成形品のひけや残留エアーの防止する製造方法を提供する。

【解決手段】インサート体11を表面に表出させた樹脂成形品の製造方法において、複数のインサート体11を一体に形成し、下型体の上面に配置するとともにそのインサート体11上に押さえ部材14を配置し、下型体32に対向する上型体を互いに近接させることにより押さえ部材14を介してインサート体11を押圧しつつ、熱硬化性樹脂からなる基材12を下型体と上型体の間隙へ注入し、その後押さえ部材14が弾性変形するまで下型体及び/又は上型体により押圧する。

(もっと読む)

光学成形品の圧縮成形方法及び金型

【課題】基板1に装着したLED等の発光素子3の反射容器2を樹脂材料28で成形することにより、発光部11と樹脂レンズ部10とからなる光学パーツ部15を有する光学成形品(製品)8を形成する場合に、樹脂材料の製品化率を効率良く向上させると共に、製品の生産性を効率良く向上させる。

【解決手段】まず、圧縮成形用金型21(上下両型22、23)の型締時に、離型フィルム27を被覆した個別キャビティ26(一括キャビティ25)内の樹脂28中に反射容器2を浸漬し、次に、個別キャビティ26内の樹脂28を所要の樹脂圧で加圧する。このとき、反射容器2の反射凹部4内に樹脂28を充填して発光部11(樹脂充填部9)を形成し(容器成形部32)、同時に、発光部11と一体となる樹脂レンズ部10(レンズ成形部33)を成形する。

(もっと読む)

プリフォームおよび繊維強化プラスチックの製造方法

【課題】側面に凹凸部を有する賦形型に強化繊維基材を密着させて、型形状に皺無く賦形する方法を提供すること。

【解決手段】少なくとも側面に凹凸を有する雄型に強化繊維積層体を密着させることにより得られるプリフォームの製造方法であって、前記雄型の上に強化繊維積層体を配置する工程と、前記強化繊維積層体の上からラバーを配置する工程と、前記ラバーで密閉された空間を減圧する工程を少なくとも含み、前記減圧する工程において、前記ラバーを介して前記強化繊維積層体に上面から側面に順次押し圧を加える際に、前記側面の凹部に沿ってラバーの外から外力を加えることにより、前記凹部を前記強化繊維積層体の肩部から側面にかけて順次押し圧を加え、しかる後に、前記ラバーにより前記強化繊維積層体の上面から側面に順次押し圧を加えることを特徴とするプリフォームの製造方法。

(もっと読む)

絶縁シートの製造方法

【課題】熱伝導性及び絶縁性が比較的高い絶縁シートの製造方法を提供する。

【解決手段】無機フィラー3とポリマー成分4とを備えるポリマー組成物をシート状に成形してポリマーシート2a、2a’を形成するポリマーシート形成工程と、少なくとも2枚の該ポリマーシート2a、2a’を積層して熱プレスし2層以上のポリマー層2b、2b’を有する積層体2cを形成する熱プレス工程とからなる絶縁シートの製造方法であって、ポリマーシート形成工程ではポリマー層2b、2b’の無機フィラー3を該ポリマー層2b、2b’から突き出させ得るように、最大粒径が該ポリマー層2b、2b’の厚さよりも大きな無機フィラー3を用い、熱プレス工程ではポリマー層2b、2b’から無機フィラー3を突き出させて、該無機フィラー3を積層体2cを形成するポリマー層2b、2b’に挿入させる。

(もっと読む)

防音カバーおよびその製造方法

【課題】製造設備および金型の構造が簡単で、製造工程が簡単で、吸音部材の裏面の凸部に欠肉部が発生しにくい防音カバーの製造方法を提供することを課題とする。

【解決手段】防音カバー1は、本体側基準面200を有する裏面20を有するカバー本体2と、吸音部材側基準面300を有する表面30と凸部310、311を有する裏面31とを有しカバー本体2の裏側に配置される樹脂発泡体製の吸音部材3と、を備える。吸音部材3の表面30は、さらに、凸部310、311の表側に配置される凹部301を有する。防音カバー1の製造方法は、吸音部材側基準面300に対応する基準面成形面500と凹部301に対応する凹部成形部501とを有する第一型面50を有する第一型5と、凸部310、311に対応する凸部成形部600、601を有する第二型面60を有する第二型6と、を備える金型4のキャビティ71に、発泡樹脂原料Pを注入する注入工程を有する。

(もっと読む)

発泡体付き成形部材

【課題】付属部材の変形による発泡体付き成形部材の外観品質の低下を防止する。

【解決手段】エアバッグドア50の基材10と対向する裏面54Aに、基材10に設けたドア設置部12に当接して弾性変形したもとで、これらエアバッグドア50と基材10との間に閉塞空間Sを画成する当接部60が突設される。当接部60は、エアバッグドア50の外郭縁に沿って延在する第1突片部62と、第1突片部62の内側で該第1突片部62と所要間隔をもって延在する第2突片部64とで二重の環状をなす。従って、第1突片部62および第2突片部64がドア設置部12に当接することで両突片部62,64の間に閉塞空間Sが画成され、この閉塞空間Sにより発現する吸盤効果によりエアバッグドア50の変形が規制される。

(もっと読む)

樹脂注型品およびその製造方法

【課題】埋め金を埋め込み接地層を設けた樹脂注型品であって、接地層端のバリに影響を受けない樹脂注型品を得る。

【解決手段】主回路の中心導体1aと、中心導体1aの周りに注型により形成された絶縁層2と、絶縁層2の外周に導電性塗料を塗布して設けた接地層4と、接地層4と接触するとともに、絶縁層4内に埋め込まれ、かつ他の電気機器の接地部材を締め付け固定するためのネジ部9aを設けた埋め金9とを備え、埋め金9のネジ部9aを設けた面を絶縁層2の面よりも突出させたことを特徴とする。

(もっと読む)

発泡成形型及び発泡成形方法

【課題】 本発明は、作業を煩雑にすることなく、構造を簡素化するようにした発泡成形型を提供する。

【解決手段】 本発明に係る発泡成形型1は、一体発泡品Sで表皮10の凹部14を予定している凹部予定部17内に収容されるインサートブロック16を備え、このインサートブロック16は、凹部予定部17の底部19の周縁に沿って延在する底ハギ部20に食い込み可能な鋭角な食い込み部21が設けられ、この食い込み部21は、底ハギ部20に沿って延在し、鋭角な食い込み部21の先端21aの周長さは、底ハギ部20の周長さより大きくなっている。このようなインサートブロック16は、表皮10の伸び分を利用して、凹部予定部17内に押し込むように装着されるので、インサートブロック16によって凹部予定部17の底部19を発泡成形型1内で常に張った状態にしておくことができる。

(もっと読む)

端部シール部材の製造方法および燃料電池の製造方法

【課題】シール性能が向上した端部シール部材が提供される。

【解決手段】複数の細孔を内部に有する、層状構造の膨張黒鉛シートSの積層方向に平行な第1の面と、第1の面に対向する第2の面とを除く膨張黒鉛シートSの外周面を密閉し、第1の面と第2の面との間に差圧を設けて、膨張黒鉛シートS内に対して、圧力の高い第1の面から、圧力の低い第2の面へ向けて樹脂Pを注入する端部シート部材の製造方法によって、シール性能が向上した端部シール部材が提供される。

(もっと読む)

シートパッドの成形方法

【課題】取付部材の延出部が発泡体部から延出したシートパッドを効率よく成形することができるシートパッドの成形方法を提供する。

【解決手段】シートパッド10は、軟質ウレタンフォームよりなる発泡体部11と、該発泡体部11内に埋設された金属製線状体よりなる補強材12と、基端側が補強材12に連なり、先端側が発泡体部11から延出した延出部13aとなっている取付部材13と、この取付部材13の基端側に装着され、発泡体部11と一体となっている蓋体14とを備えている。蓋体14付きの補強材12を、延出部13aを凹部24に入り込ませるようにして金型20にセットし、ウレタンを発泡させて成形する。蓋体14は発泡体部11と共に脱型される。

(もっと読む)

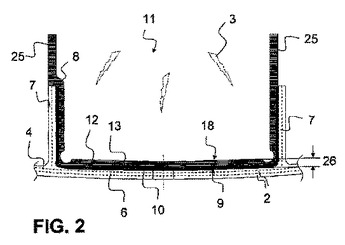

マイクロ波を使用して繊維強化複合材料からなる構造部分を製造する方法及び成形用具

繊維強化複合材料(4)を含む少なくとも一層(2)を有する部分(1)を製造する方法が開示されて、前記方法は、a)重合可能な繊維強化複合材料(4)からなる前記少なくとも一層(2)をある形状(5)に整えて、前記形状(5)は基部面(6)及び複数の盛り上がった部分(7)を有し、b)少なくとも一つの前記盛り上がった部分(7)と接触させるように少なくとも一つの成形用具(8)を位置決めして、前記成形用具(8)は、前記少なくとも一つの盛り上がった部分(8)に対する少なくとも一つの接触面(9)がマイクロ波感受性材料(10)からなり、c)前記少なくとも一つの成形用具(8)をマイクロ波(3)で照射することにより少なくとも一つの前記盛り上がった部分(7)を重合させることを少なくとも含む。前記成形用具は三次元の型(11)を有し、前記成形用具(8)は前記部分(1)に対する接触面(9)を有し、少なくとも前記接触面(9)はマイクロ波感受性材料(10)からなる。  (もっと読む)

(もっと読む)

レンズ及びその製造方法、並びに、レンズアレイ、カメラモジュール及びその製造方法、電子機器

【課題】簡便で安価な方法を用いて、小型化及び薄型化を達成し、且つ、高い信頼性(耐環境性)及び性能を付与したレンズの製造方法を実現する。

【解決手段】貫通孔4を有する基板2を下型20上に配置し、基板2上から樹脂43を注入する。その後、上型21によって押圧を加え、押圧が加えられた状態で樹脂43を硬化させる。押圧工程では、樹脂43が基板2の貫通孔4を充填すると共に、基板2における少なくとも一方の面に樹脂43が延在するように、上型21と下型20とが所定の距離となるまで押圧を加える。

(もっと読む)

21 - 40 / 122

[ Back to top ]