Fターム[4F204AH17]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 用途物品 (4,752) | 車両(←軽車両)部材 (961)

Fターム[4F204AH17]の下位に属するFターム

車体(←ボディ、ドア) (64)

ステアリングホイール (6)

タイヤ (34)

タイヤチェーン、無限軌条

ウエザーストリップ、モール(←トリム) (21)

バンパ (9)

パネル(←コンソールボックス) (82)

車両用内装材、クッション(←座席) (396)

ヘッドレスト (33)

Fターム[4F204AH17]に分類される特許

61 - 80 / 316

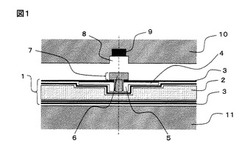

インサート部品を有する繊維強化樹脂部材の製造方法

【課題】インサート部品を有する繊維強化樹脂部材の成形において、成形後に追加加工を必要とせず、容易に精密な位置決めが可能な製造方法を提供する。

【解決手段】インサート部品4を有する繊維強化樹脂部材の製造方法であって、プリフォーム1の外表面に設けた突出部7を、成形型10に設けた凹部8に嵌入し、前記インサート部品4を成形型10によって位置決めすることを特徴とする。更に突出部7をスチールにし、成形型10の凹部8の底部に磁石9を配置すれば、突出部7を磁力で固定でき正確な位置決めができる。

(もっと読む)

発泡体の充填方法

【課題】パネルを介して隣り合う中空部において、一方の中空部への発泡体の充填を利用して他方の中空部においても発泡体を充填することのできる発泡体の充填方法を提供する。

【解決手段】車両用ピラー51の中空部Sの一部は、リンフォースパネル54を介して隣り合う主充填部S1及び副充填部S2に区画される。流路用部材22は、リンフォースパネル54と間隙Gを有した状態とされている。流路用部材22は、主充填部S1側からリンフォースパネル54を越えて副充填部S2側へ延出されている。流動規制部材23は、主充填部S1に配置されている。流動規制部材23は、発泡性材料11の流動を規制することで、発泡性材料11の流動を流路用部材22へ指向する。流路用部材22と流動規制部材23の間で加熱された発泡性材料11の一部は、流路用部材22とリンフォースパネル54との間隙Gを流路として副充填部S2へ流入される。

(もっと読む)

マスキング部材脱着構造

【課題】主に、マスキング部材に付着した塗膜やミストなどの破片等の剥がれ落ちを防止し得るようにする。

【解決手段】樹脂成形品を成形可能な樹脂成形金型21の成形面22に対し、成形前に予め塗装による部分的な塗膜24を形成する際に、成形面22の非塗装部分26へマスキング部材27が取付けられると共に、マスキング部材27に対して、塗装後にマスキング部材27のほぼ全面を覆うように被着することにより、マスキング部材27の成形面22からの取外時に、マスキング部材27に付着した塗膜24やミストなどの破片等の剥がれ落ちを防止可能な脱着治具本体31が設けられるようにしている。

(もっと読む)

金型及び熱可塑性樹脂系繊維強化複合材料成形品の製造方法

【課題】キャビティ面の加熱及び冷却を急速に行ってハイサイクルに成形材料を成形できる金型、並びに該金型を用いた熱可塑性樹脂系繊維強化複合材料成形品の製造方法の提供を目的とする。

【解決手段】20℃における固有抵抗値が4.0〜100μΩ・cmの磁性金属材料により形成されたキャビティ面14、24を有する上型10及び下型20を具備し、上型10及び下型20のそれぞれに、20℃における固有抵抗値が5.0μΩ・cm以下の非磁性金属材料により形成される冷却回路16、26と、キャビティ面14、24を高周波誘導加熱する誘導加熱コイル17、27が設けられている金型1。また、金型1を用いた熱可塑性樹脂系繊維強化複合材料成形品の製造方法。

(もっと読む)

複合材料を製造するための方法

本発明の態様に係る方法は、プラスチックマトリクス物質を強化繊維構造と接触させて、中間材料を形成させる工程を含む。さらに、その方法は、中間材料のマトリクス物質を硬化させて、複合材料を形成させる工程を含む。プラスチックマトリクス物質は強化繊維構造と接触する前に、希釈剤と混合して、混合物を形成する。 (もっと読む)

繊維強化プラスチックの製造方法

【課題】コーナー部を有する繊維強化プラスチックの製造方法において、コーナー部における局所的な厚肉化の抑制、さらには板厚の制御可能な繊維強化プラスチックの製造方法を提供する。

【解決手段】コーナー部を有する強化繊維積層体に含浸されたマトリックス樹脂を硬化させてなる繊維強化プラスチックの製造方法であって、少なくとも、(a)コーナー部を有する雌型内に配置する強化繊維積層体配置工程、(b)少なくともコーナー部にプレッシャープレートを配置するプレッシャープレート配置工程、(c)前記雌型と前記プレッシャープレートの隙間にスペーサーを配置するスペーサー配置工程、(d)バギング材で全体を覆うバギング工程、(e)前記バギング材内部を真空吸引しながら、前記強化繊維積層体を前記雌型に接触させるとともに、前記強化繊維積層体を薄肉化させる薄肉化工程、を有することを特徴とする繊維強化プラスチックの製造方法。

(もっと読む)

摩擦材の製造方法

【課題】 短時間で成形可能な摩擦材の製造方法を提供する。

【解決手段】 以下の工程により製造される摩擦材の製造方法。

(a)繊維状物質、摩擦調整剤及び結合材の一部を含む原料を混合し、原料混合物を得る工程。

(b)原料混合物に常温で固体状のゴムを加え、原料混合物を被覆する工程。

(c)更に、原料全体を100質量%とし、2〜30質量%の結合材の残部を加え混合し、摩擦材組成物を得る工程。

(d)摩擦材組成物を0〜100℃にて加圧成形する工程。

(もっと読む)

摩擦材の製造方法

【課題】 短時間で成形可能な摩擦材の製造方法を提供する。

【解決手段】 以下の工程により製造される摩擦材の製造方法。

(a)繊維状物質、摩擦調整剤及び結合材を含む原料を混合し、原料混合物を得る工程。

(b)原料混合物の一部に常温で固体状のゴムを加え、原料混合物を被覆する工程。

(c)更に、原料混合物の残部を加え混合し、摩擦材組成物を得る工程。

(d)摩擦材組成物を0〜100℃にて加圧成形する工程。

(もっと読む)

ダクト及びその製造方法

【課題】熱可塑性樹脂又は熱硬化性樹脂を含む不織布から加熱圧縮成形により形成されたダクトにおいて、フランジ部が他部品等と擦れ合った場合に異音を生じ難いダクトの提供を目的とする。

【解決手段】熱可塑性樹脂又は熱硬化性樹脂を含む不織布を加熱圧縮成形して賦形したダクト半体11同士を重ね合わせ、ダクト半体11の両側に形成されているフランジ部15で接合したダクト10であって、フランジ部15の基部16を不織布が圧縮された状態とし、フランジ部15の先端部17を不織布の非圧縮状態として、フランジ部15の先端を柔らかく、かつ不織布本来のクッション性を有するものとした。

(もっと読む)

炭素長繊維強化ポリアミド複合材料

【課題】平衡吸湿下でも高い剛性を有し、成形上がりで表層結晶化が進行し、生産性の高い、耐熱変形性を有する構造材用ポリアミド複合材料を提供する。

【解決手段】平均30mm以上の炭素長繊維(A)100質量部に対して、ポリメタキシリレンアジパミドおよび/または70モル%以上のポリメタキシリレンアジパミドからなる共重合ポリアミド(B)30〜250質量部、タルク、クレイ、周期表第1a属金属含有の有機化合物から選ばれた一種以上の結晶核剤(C)0.01〜10質量部を含有することを特徴とする炭素長繊維強化ポリアミド複合材料である。

(もっと読む)

繊維強化複合材料成形品の製造方法

【課題】圧縮成形する時間が短くても、表面に繊維織物が配置されて意匠性に優れ、かつ表面平滑性に特に優れたFRPを製造できる方法の提供を目的とする。

【解決手段】繊維織物に熱硬化性樹脂を含浸したプリプレグが表面に配置された繊維強化複合材料を、前記繊維強化複合材料と同じ繊維強化複合材料を硬化した硬化物のガラス転移点より高い温度で圧縮成形する圧縮成形工程と、前記圧縮成形工程の後、成形した前記繊維強化複合材料の温度を、該繊維強化複合材料を圧縮した状態で、前記ガラス転移点以下まで降下させる降温工程と、を有する繊維強化複合材料成形品の製造方法。

(もっと読む)

繊維強化複合材料成形品の製造方法

【課題】ピンホールと繊維蛇行の発生を防止でき、表面欠陥の無い外観に優れた繊維強化複合材料成形品の製造方法を課題とする。

【解決手段】強化繊維に熱硬化性樹脂が含浸されてなるシート状物を上下型が形成する空間内で加熱・押圧して、繊維強化複合材料成形品を製造する際に、前記成形品の片面表面積の80〜100%となるように前記シート状物を前記成形品の片面を成形する型に配置する繊維強化複合材料成形品の製造方法であって、前記上下型として、上下型間の距離(t)が最小値(t0)となる最近接部から型の端部に向かって距離(t)が1.2×(t0)まで徐々に大きくなっている型を使用する繊維強化複合材料成形品の製造方法。

(もっと読む)

ウレタン発泡成形体およびその製造方法

【課題】 所望の吸音特性を有すると共に熱伝導性の高いウレタン発泡成形体、およびその製造方法を提供する。

【解決手段】 ウレタン発泡成形体は、セルを区画する骨格樹脂が一端から他端に向かって筋状に延びているポリウレタンフォームからなる発泡本体を有し、該骨格樹脂中には、該一端から該他端方向に配向している磁性体粒子と、非磁性体からなり該一端から該他端方向に互いに連接している高熱伝導性フィラーと、が含有されている。また、その製造方法は、発泡ウレタン樹脂原料と、磁性体粒子と、非磁性体からなる高熱伝導性フィラーと、を混合して混合原料とする原料混合工程と、該混合原料を発泡型のキャビティ内に注入し、該キャビティの一端から他端に向かう磁場中で発泡させる発泡工程と、を有する。

(もっと読む)

樹脂成形体の製造方法

【課題】透明性、柔軟性、耐熱性、寸法安定性に優れるセルロース誘導体(a)を含む樹脂成形体を製造する方法を提供する。

【解決手段】セルロース誘導体(a)1〜80質量%及びビニル単量体(b)20〜99質量%(但し、セルロース誘導体(a)及びビニル単量体(b)の合計が100質量%)を含む混合物を注型重合して得られる樹脂成形体の製造方法であって、ビニル単量体(b)に対するセルロース誘導体(a)の膨潤率が2.0以上である樹脂成形体の製造方法。

(もっと読む)

衝撃吸収部材およびその製造方法

【課題】衝撃吸収部材の本体における欠肉の発生を抑制する。

【解決手段】衝撃吸収部材20は、成形型内で発泡成形される発泡体からなる本体22と、この本体22に成形型での発泡成形時に埋め込まれ、ドアトリムへの取付部分となる取付部材24とを有している。取付部材24は、取付孔26aを有する筒体部26と、この筒体部26の端部に設けられ、発泡体の発泡成形時に成形型の型面に当接するフランジ部28と、このフランジ部28における型面への当接面に凹設され、型面との間に隙間を形成する溝部30とを備えている。

(もっと読む)

FRPの製造方法

【課題】本発明は、未含浸部分やボイド等が形成されにくく、品質の優れたFRPを低コストに歩留まりを高くして得ることが可能なFRPの製造方法を提供せんとするものである。

【解決手段】本発明のFRPの製造方法は、少なくとも次の(A)〜(F)の工程からなる。

(A)少なくとも強化繊維基材からなるプリフォームを成形型面上に配置するセット工程、(B)成形型の少なくとも成形部をバッグ材で覆い、少なくとも減圧吸引口および樹脂注入口を設けて密閉する密閉工程、(C)成形部を減圧吸引口から吸引により減圧する減圧工程、(D)熱風を加熱媒体として、成形型を含め成形部を加熱する加熱工程、(E)成形型の温度Tmとバッグ材の温度Tvとが共に室温以上であり、かつその温度差ΔTが10℃以内である時に、樹脂注入口から樹脂を注入し、少なくとも強化繊維基材に樹脂を含浸させる注入工程、(F)成形型を含め成形部を室温以上の所定の温度Tpcに保持し、樹脂を固化させる固化工程。

(もっと読む)

繊維強化樹脂部品およびその製造方法並びに製造装置

【課題】部品数を削減して組み立て工数を低減可能であり、補強部材用の型が不要となってコストの削減が可能な繊維強化樹脂部品およびその製造方法並びに製造装置を提供する。

【解決手段】本発明は、複数層で配置される繊維基材7〜9に樹脂を含浸させた繊維強化樹脂部品1である。当該繊維強化樹脂部品1は、隣接して同一層を構成する繊維基材8,9の端部同士が互いに重なって重畳部12を形成し、各層の前記重畳部12が積層方向に重なって形成される補強部5を有している。

(もっと読む)

繊維強化複合材料成形品の製造方法

【課題】クラックがなく、そのために良好な外観、高剛性を備えたFRPを圧縮成形により短時間で製造する。

【解決手段】実質的に連続した強化繊維に熱硬化性樹脂組成物を含浸したプリプレグを有する繊維強化複合材料と、該繊維強化複合材料の内部に配置されたコア材とを具備する成形材料を成形型で圧縮成形する成形工程を有する繊維強化複合材料成形品の製造方法であって、前記コア材は、軽量化充填剤を配合した熱硬化性樹脂組成物を成形した軽量コアである。軽量化充填剤としては、ガラス微小中空球、発泡プラスチックビーズなどが好適である。

(もっと読む)

繊維・樹脂複合化シート及びFRP成形体

【課題】FRP成形体を成形する際の中間素材として、屈曲性を維持しつつ、樹脂の含浸性を維持することができる新たな繊維・樹脂複合化シートを提供する。

【解決手段】連続繊維からなる織物状又は非織物状の連続繊維体Aの一面又は両面に、熱可塑性樹脂bからなる樹脂シートBが積層し、かつ該熱可塑性樹脂bの一部が連続繊維体A内に含浸してなる構成を備えた繊維・樹脂複合化シートであって、熱可塑性樹脂bの溶融粘度の最小値が5Pa・s〜500Pa・sに存在し、且つ、熱可塑性樹脂bの含浸深さの割合が、各面5%以上、両面合計値5〜30%である繊維・樹脂複合化シートを提案する。

(もっと読む)

成形品の製造方法とその製造装置及び成形品を用いた自動車用内装材

【課題】キャビティ全体にわたって密度が均一になるような液状原料の充填が可能となり、しかも、外観不良がなく且つ部位間での強度や触感の差異がない成形品の製造方法とその製造装置及び成形品を用いた自動車用内装材を提供する。

【解決手段】成形型22のキャビティ28内に液状原料32を供給し、キャビティ28内で流動させる液状原料32をゲル化し、前記ゲル化後に離型して成形品60を得る。このとき、液状原料32の供給開始時から該液状原料32のゲル化に要する時間の52%に相当する時間の経過時までの間に、液状原料32の流動方向に対して垂直方向に設けられた起伏部38に液状原料32を充填するように液状原料32を供給する。

(もっと読む)

61 - 80 / 316

[ Back to top ]