Fターム[4F204AM32]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 成形装置、成形操作のその他の特徴 (1,253) | 特有の成形不良の防止技術 (588)

Fターム[4F204AM32]の下位に属するFターム

バリ防止 (65)

ひけ防止 (37)

そり防止 (27)

ウエルドライン防止、スパイダーマーク防止(←ゲート跡、フローマーク) (13)

Fターム[4F204AM32]に分類される特許

201 - 220 / 446

被成形材の成形方法

複合部品の製造における被成形材を成形する製造方法に関するものである。その方法は、雄型の上に、前記雄型の頂部の上に位置する第1の部位及び該雄型の片側に突き出す第2の部位とを有する前記被成形材と隔壁を載置する工程と、前記隔壁の全域に亘って圧力差を与え、前記圧力差を与える際に前記雄型を超えて前記隔壁を広げることにより、前記雄型の側部に前記被成形材の第2の部位を接触させて次第に変形させる工程を有する。前記隔壁は、該隔壁の平面内で5MPa超の引張係数を有する。任意に、支持膜は、前記被成形材の対向する側部に載置しても良い。支持膜が使用される場合において、前記隔壁は、該隔壁の平面内で、支持膜の平面内における剛性よりも大きい剛性を有する。  (もっと読む)

(もっと読む)

繊維強化プラスチック構造体の製造方法

【課題】航空機用一次構造部材として用いられ、信頼性に優れる繊維強化プラスチック構造体を、生産性良く、安価に製造することのできる製造方法を提供する。

【解決手段】補強部材を有する繊維強化プラスチック構造体の製造方法において、少なくとも、(A)補強部材配置工程、(B)強化繊維布帛積層体の配置工程、(C)賦形工程、(D)ホットコンパクション工程、(E)樹脂注入含浸工程、(F)樹脂硬化工程を含む、繊維強化プラスチック構造体の製造方法。

(もっと読む)

成形型及び成形方法

【課題】 オートクレーブ装置を用いることなく、複合材成形品の品質及び生産性を向上させる成形型及び成形方法を提供する。

【解決手段】 成形型は、複合材成型品の形状に応じた型表面32を有する型表面シェル層15と、型表面シェル層15を支持する支持体16とから主に構成されている。型表面シェル層15は通気性を有する材料よりなり、その型形状面32にプリプレグ材34を載置する。次にプリプレグ材34を非通気性の真空バッグフィルム35で覆い、支持体16の空洞部30の真空引きをする。型表面シェル層15は通気性を有しているため、型形状面32上に存在する空気も型表面シェル層15を介して空洞部30内に排出されることになる。その結果、プリプレグ材34は真空バッグフィルム35の外方の大気圧によって型形状面32に押し付けられ、強固に密着する。

(もっと読む)

表皮付発泡成形部材の製造方法、および表皮付発泡成形部材の製造装置

【課題】外観品質を高め得る表皮付発泡成形部材を簡易迅速に製造し得る、表皮付発泡成形部材の製造方法、および表皮付発泡成形部材の製造装置を提供する。

【解決手段】芯材20をコア型101(第1の型)に配置し、表皮30をキャビティ型102(第2の型)と回転式入れ子103との両方に跨るように配置し、吸引部材111、112により表皮を吸引して保持する。表皮を吸引保持したまま、コア型とキャビティ型とを閉じ、回転式入れ子を回転する。これにより、表皮の巻込み部34と基部33との間に折り曲げ部36を形成して、表皮の巻込み部を芯材に向かい合わせる。この状態で、芯材と表皮との間の空間に発泡体40を充填して、表皮付発泡成形部材を製造する。

(もっと読む)

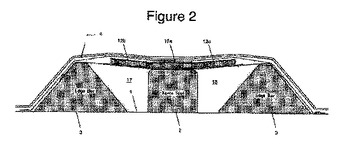

サンドイッチパネル製造装置及びサンドイッチパネル製造方法。

【課題】 サンドイッチパネル表面にくぼみなどの不良状態が発生することのないサンドイッチパネル製造装置及び製造方法の提供。

【解決手段】 長尺の上面部材1と長尺の下面部材2の間に硬質ウレタン原液を注入し、発泡、硬化させて上面部材、硬質発泡ウレタン樹脂及び下面部材から構成されるサンドイッチパネルPを製造するサンドイッチパネル製造装置100であって、硬質ウレタン原液の供給源6と、その一端が供給源に接続された管路5と、管路の他端に設置される複数のノズルとを備えた吐出機構を含み、複数のノズルは、下面部材の搬送路の搬送方向と直交する方向に沿って等間隔に配置され、管路は、複数のノズルの夫々から吐出される硬質ウレタン原液の吐出量及び吐出圧力が同一となるように設けられる。

(もっと読む)

複合材料の大型成形装置

【課題】 大型成形治具の熱伝達率を向上させて、均質な複合材料の成形品を安定して得ることができる複合材料の大型成形装置を提供すること。

【解決手段】 加熱気体Aを循環させるオートクレーブ1と、このオートクレーブ1の内部で循環させる加熱気体Aにより複合材料の成形品を成形する筒状の大型成形治具10とを備え、前記成形治具10内側の気体通路に、前記加熱気体Aの流れの一部を滞留させて成形治具10の低温度領域Cに散らす拡散網20を設けて、成形治具10の内側を通過する加熱気体Aで成形治具10を内側から温度上昇させる。

(もっと読む)

繊維強化プラスチックの製造方法

【課題】簡易な設備を用いて、難含浸部だけ樹脂の含浸性を向上させるようにし、最終的に樹脂をプリフォーム全体に完全に含浸させることができるようにして、安定して優れた品質の繊維強化プラスチックを得ることが可能な繊維強化プラスチックの製造方法を提供すること。

【解決手段】金型2上に、部分的に目付が高い、あるいは、密度が高い難含浸部が存在する強化繊維プリフォーム1を配置し、前記強化繊維プリフォーム1全体をバッグ材4で密閉し、該バッグ材4の内部を減圧した後に、樹脂9aを前記強化繊維プリフォーム1に注入する繊維強化プラスチックの製造方法であって、前記強化繊維プリフォーム1の難含浸部を含む部分に配置された膨張抑制部または加圧部で、前記バッグ材4の膨張を抑制し、該バッグ材4の一部を外部から加圧した状態で、前記加圧部のバッグ材4の内部に樹脂9aを加圧して注入することを特徴とする繊維強化プラスチックの製造方法。

(もっと読む)

積層免震ベアリングの製造方法およびそれに用いられるプラグ体成形装置

【課題】プラグ体内に含まれる空隙を大幅に減少させることのできる積層免震ベアリングの製造方法およびそれに用いられるプラグ体成形装置を提供する。

【解決手段】塑性変形材料を金型に収容したあとこれを加圧成形してプラグ体4を形成する工程と、中空部5にこのプラグ体4を挿入する工程とを経て積層免震ベアリング10を製造する。

(もっと読む)

積層板の製造方法

【課題】加熱加圧成形前におけるプリプレグと銅箔との間の溶着の発生を確実に防止することにより、積層板の製造時における銅箔の皺の発生を抑制し、歩留まりを向上することができる積層板の製造方法を提供する。

【解決手段】

プリプレグと金属箔とを積層した積層物1を加熱プレスすることで積層板を製造する積層板の製造方法に関する。前記積層物1を加熱プレス装置2の近傍で一時的に待機させると共にこの積層物1を冷却して前記プリプレグの軟化点よりも5℃低い温度以下の温度に保持する待機工程と、前記待機させた積層物1を加熱プレス装置2に供給して加熱プレスを行う加熱プレス工程とを含む。

(もっと読む)

シール材成形用金型及びそれを用いたシール材の製造方法

【課題】シール材用樹脂組成物に活性エネルギー線を均一に照射することが出来て、シール材のシール特性を向上し得るシール材成形用金型及びそれを用いたシール材の製造方法を提供する。

【解決手段】コア型10とキャビティ型20とを具備するシール材成形用金型1であって、該シール材断面の高さhと該コア型内面での線幅Wとの比h/Wが0.8〜2となるようにキャビティが形成され、且つ該コア型内面11と対向する該キャビティ型内面から外面に亘る該キャビティ型部分が透明体40であることを特徴とするシール材成形用金型。

(もっと読む)

プレス成形装置

【課題】空気中に浮遊する異物の混入を防止することで、成形品の外観不良を低減するプレス成形装置を得ることを課題とする。

【解決手段】上部金型14を下降させて、凹型部14AがSMC24に接触する前に、上部金型14と下部金型12の間に、空気孔26から空気を噴射させる。これにより、上部金型14と下部金型12の間には、内側から外側へ向かって気流が発生する。したがって、上部金型14と下部金型12の間の浮遊物質Pが、上部金型14と下部金型12の外側に吹き飛ばされるので、SMC24がプレスされる際に、浮遊物質PがSMC24に付着することがないので、FRP成形品22に外観不良が発生するのを防止できる。

(もっと読む)

複合材料からなる湾曲部材の製造方法

複合材料からなる湾曲部材を製造する方法であって、a)湾曲した繊維を有する、少なくとも1つの乾燥した扁平な強化層(1)を用意するステップと、b)該乾燥した扁平な強化層(1)に樹脂フィルム(2)を結合し、前記強化層内への前記樹脂の注入を生じさせて少なくとも1つの前注入材料層を得られるように前記の結合された強化層と樹脂フィルムに熱と圧力とを制御しながら加えるステップと、c)前記前注入材料の前記樹脂に適合する樹脂に含浸された真っ直ぐな繊維を有する少なくとも1つのプリプレグ層(31,32)を用意するステップと、d)層構造体(1”)を得られるように前記少なくとも1つの前注入材料層と前記少なくとも1つのプリプレグ層とを所定の配置に従って相互に重ね合わせるステップと、e)前記湾曲部材を得られるように前記層構造体(1”)を成形支持ツール(30)上に配置して重合サイクルの支配下に置くステップと、を有する。  (もっと読む)

(もっと読む)

LED装置におけるレンズの製造方法およびその装置

【課題】従来の封止工程により製造されたLED製品は封止樹脂材料の熱溶接特性を用いてLEDとレンズとを接合していることから、封止樹脂材料とレンズとの屈折係数における差異によりLEDの集光効率の低下を招いている。また、製造工程においてレンズを覆うための樹脂注入の工程が余分に多くなってしまい、コストが増加するばかりか、LED封止工程の時間が長くなってしまっていた。

【解決手段】LED装置におけるレンズの製造方法であって、フレームを準備し、剥離シートをフレーム上に配置して、レンズパターン装置とフレームとを結合し、液状樹脂材料を注入して、加熱して硬化成型する、工程を含んでいる。

(もっと読む)

シート成形装置

【課題】材料圧延部への弾性材料の送出量の変動をなくして形状が整い、寸法精度の高い、高品質のシートの成形を行うことができ、さらに、材料貯留部の内圧の急激な変動を吸収することができるシート成形装置を提供すること。

【解決手段】弾性材料Wを供給するための材料供給部1と、材料供給部1から供給された弾性材料Wを一時的に貯留する材料貯留部3と、材料貯留部3に貯留されている弾性材料Wを圧延するための材料圧延部2とを備えたシート成形装置において、材料貯留部3に貯留されている弾性材料Wを上方から予め設定した一定圧力をかけて押圧するための材料押圧機構4を設け、この材料押圧機構4を構成する材料押圧部材41の材料押圧面41aの面積を材料貯留部3の上部開口部31の面積の30〜95%に設定する。

(もっと読む)

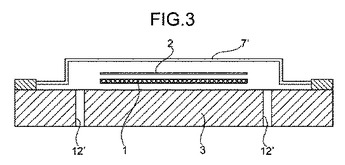

繊維強化プラスチックパネルの製造方法および製造装置

【課題】繊維補強基材の積層体に樹脂材料を含浸させる際、含浸状況を確実に把握できるようにした繊維強化プラスチックパネルの製造方法および製造装置を提供する。

【解決手段】 繊維補強基材の積層体4を覆ったバキュームバッグ7の内側に樹脂材料Wを供給パイプ6を通じて供給する前に、積層体4の層間に電気容量センサ10a、10bとなる2本の導線を、互いが通電しない状態で間隔をあけて配置しておき、モールド1上でバキュームバッグ7の内側の空気を吸引しつつ、バキュームバッグ7の内側に樹脂材料Wを供給して積層体4に樹脂材料Wを含浸させる際に、電気容量センサ10a、10bとなる2本の導線間の電気容量を測定し、この測定した電気容量値に基づいて、含浸状況を判断する。

(もっと読む)

サンドイッチパネル製造方法及びサンドイッチパネル製造設備

【課題】帯状サンドイッチパネルを製造するに際して、厚み寸法をできるだけ均一にして材料の無駄を抑制可能なサンドイッチパネル製造方法を提供する。

【解決手段】上下両面に対向配置された面材間に発泡性樹脂芯材が発泡成形されてなる帯状のサンドイッチパネルを製造するためのサンドイッチパネル製造方法であって、搬送される帯状の下面材2と帯状の上面材1の間に発泡性樹脂芯材の発泡原液組成物を供給する工程と、発泡原液組成物を供給した後、帯状下面材2の裏面側の幅方向両端部を上方に持ち上げる工程と、供給された発泡原液組成物の発泡処理を行いながら下面材2及び上面材1を搬送する工程と、を有する。

(もっと読む)

繊維強化プラスチックパネル及びその異常検出方法並びに繊維補強基材

【課題】硬化後のパネル内部の異常を容易に検出できる繊維強化プラスチックパネル及びその異常検出方法並びに、異常検出方法に用いる繊維補強基材を提供する。

【解決手段】繊維強化プラスチックパネル1の製造後に、内部に埋設して両端部をパネル端面まで延設した導線4aの通電の有無を測定器6により検査して通電しない場合には、パネル内部が変形等の損傷を受けていると判断し、内部に埋設した導線4から選択した2本の導線4a、4e間の電気容量または電気抵抗を測定器6により測定して、所定の値よりも大きな場合には、パネル内部に空隙があると判断する。また、繊維強化プラスチックパネル1を製造する際に、導線4を配設した繊維補強基材3を積層体2の一部として積層するだけで、パネルの硬化後にはパネル内部の異常を検出する導線4になる。

(もっと読む)

積層成形装置および積層成形方法

【課題】中間積層品から均一な厚さの積層成形品を成形することができる積層成形装置および積層成形方法を提供する。

【解決手段】積層材A1と被積層材A2とを積層して中間積層品A3とするラミネータ1と、中間積層品A3を所定の温度で加圧してその表面を平坦に成形する平坦化プレス2と、搬送手段3とを備え、平坦化プレス2は、固定盤20および可動盤21と、固定盤20に対して可動盤21を近接・遠退可能に移動させる圧締手段22と、固定盤20に対して可動盤21をその対向面と直交する方向に直線移動させるよう案内する直動手段23とを備え、直動手段23は、複数のボールスプライン軸24と、可動盤21の角隅部に設けられ各ボールスプライン軸24にそれぞれ挿通されるボールスプライン筒25とを備えている。

(もっと読む)

複合材料の製造方法

【課題】本発明の目的は、第1面材と第2面材との間に硬質ポリウレタンを形成してなる複合材料において、その幅方向に対し均一な厚みとなるように構成した複合材料の製造方法を提供することにある。

【解決手段】第1面材の幅方向略中央部上に硬質ポリウレタンフォーム原液組成物500を供給する原液供給工程と、原液を供給した第1面材上400に所定の間隔を設けて第2面材401を供給する面材供給工程と、第1面材400と第2面材401の間で硬質ポリウレタンフォーム原液組成物が発泡・硬化する発泡硬化工程と、発泡硬化工程の少なくとも一部期間において、第1及び第2面材400、401の所定の間隔を保持する保持工程とを備え、保持工程において、上方に発泡膨張するポリウレタンフォームを面材の幅方向に平坦化させる平坦化手段100を少なくとも一部に設けることを特徴とする。

(もっと読む)

クッション体の製造方法

【課題】成形型の構造を複雑化することなく、シートバックパッドの突出部に欠肉が発生することを防止しながら、突出部をバッキングシートで覆うことができるようにする。

【解決手段】成形型の中型36に通気性を有する第1のバッキングシート16を取り付けて、中型36の突出部成形用凹部41を第1のバッキングシート16の開口部26で露出させた後、突出部成形用凹部41及びその付近に通気性と自己保形可能な剛性を有する第2のバッキングシート17を取り付けて、第2のバッキングシート17の周縁で第1のバッキングシート16の開口部26の周縁を支持する。この後、成形型内に注入したウレタン発泡体原料Pを発泡膨張させてキャビティ39内に充填する。その際、突出部成形用凹部41内の気体を第2のバッキングシート17を介して逃がしつつウレタン発泡体原料Pの発泡流動を進行させて突出部成形用凹部41内にウレタン発泡体原料Pを充填する。

(もっと読む)

201 - 220 / 446

[ Back to top ]