Fターム[4F204AM32]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 成形装置、成形操作のその他の特徴 (1,253) | 特有の成形不良の防止技術 (588)

Fターム[4F204AM32]の下位に属するFターム

バリ防止 (65)

ひけ防止 (37)

そり防止 (27)

ウエルドライン防止、スパイダーマーク防止(←ゲート跡、フローマーク) (13)

Fターム[4F204AM32]に分類される特許

101 - 120 / 446

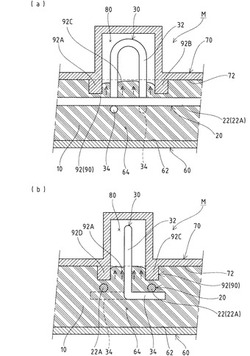

シートクッション成形型およびシートクッションの製造方法

【課題】後加工を不要としたシートクッション成形型およびシートクッションの製造方法を提供する。

【解決手段】シートクッション成形型Mは、下型60と、この下型60と型閉め可能に配設されて該下型60との間にクッション本体10に合わせたキャビティ64を形成する上型70とを備える。またシートクッション成形型Mは、フレーム20を、上型70のキャビティ64を画成する成形面72から離して該キャビティ64に支持するセット部を備える。更にシートクッション成形型Mは、上型70に下方に開口するよう成形面72から凹設され、セット部74にセットしたフレーム20から上方に突出したフック30を受け入れる凹部80を備えると共に、凹部80の開口周囲を囲う規制手段90を備える。前記規制手段90は、上型70の成形面72から突出して凹部80の開口周囲を囲う流入規制壁92から構成される。

(もっと読む)

ウエハレンズの製造方法

【課題】正のパワーを有するレンズ部を構成する光硬化性樹脂を均一的に硬化させる。

【解決手段】ガラス基板2の表裏両面に対しそれぞれ光硬化性樹脂製のレンズ部4a,6aが形成されたウエハレンズ1の製造方法が開示されている。当該製造方法では、前記光硬化性樹脂に光照射して一方の面に凹レンズ部6aを形成する工程と、前記光硬化性樹脂に光照射して他方の面に凸レンズ部4aを形成する工程と、を備え、凸レンズ部4aが入射光を集束させる正のパワーを有し、その正のパワーを有する凸レンズ部4aを形成する工程では、それを構成する前記光硬化性樹脂に対し平行光を入射させる。

(もっと読む)

シート成形装置

【課題】シート成形における歩留まりを向上し得るシート成形装置を提供する。

【解決手段】制御部Cが、位置検出手段S1にて検出される押圧部材41の位置に基づいて、押圧部材41の位置が予め設定された位置になるように、払い出し出力対供給出力比率を設定範囲内で調整すべく材料供給部1及び材料圧延部2の作動を制御する通常処理を実行するように構成されたシート成形装置において、制御部Cは、位置検出手段S1にて検出される押圧部材41の位置に基づいて、材料供給部1による材料貯留部3への材料供給量が定常状態よりも少ない状態を推定する推定手段C1と、推定手段C1により、材料供給部1による材料貯留部3への材料供給量が定常状態よりも少ないと推定された場合に、払い出し出力対供給出力比率を設定範囲よりも大きくする設定条件で材料供給部1及び材料圧延部2の作動を制御する終期処理を実行する終期処理手段C2を備えている。

(もっと読む)

レンズアレイとその製造方法、及びラインヘッド

【課題】ボイドのないレンズアレイを製造できる製造方法とレンズアレイ、及びこのレンズアレイを備えてなるラインヘッドを提供する。

【解決手段】板状の基部431の表面に、複数のマイクロレンズ433を備えたレンズアレイ430aの製造方法である。アレイ形成面361に第1凹部362、第2凹部364が形成されたアレイ製造用型360用い、アレイ製造用型360と基板435との間に光硬化性樹脂JSを配し、減圧下において、アレイ製造用型360で加圧して光硬化性樹脂を第1凹部及び第2凹部内に圧入する。その際、光硬化性樹脂JSをアレイ形成面361と基板435との間からはみ出させることなく、これらの間に挟持する。その後、光硬化性樹脂JSに光を照射して硬化させ、アレイ製造用型360から離型することでレンズアレイ430aを得る。

(もっと読む)

繊維強化樹脂材とその製造方法

【課題】成形型のキャビティ壁面に突起や凹溝等が存在する場合であっても、表層の意匠性面材を構成するクロス材のクロス目のよたりが生じない、もしくは生じに難い繊維強化樹脂材の製造方法と、高意匠性を有する繊維強化樹脂材を提供する。

【解決手段】配向方向が異なる複数の面状繊維束層が積層し、さらに、繊維束層内に介在して、射出される第1の樹脂よりも弾性率の高い第2の樹脂にて成形された中間層2を有する、繊維束層ユニット10と、繊維束層ユニット10の一方側に配されて、意匠性を付与する表面層3と、からなる積層体20が成形型内に準備される第1の工程、成形型内に第1の樹脂を注入することにより、表面層3に該第1の樹脂が含浸硬化して表層繊維基材3Aが形成され、繊維束層内に該第1の樹脂が含浸硬化して強化繊維基材11A,12A,13A,14Aが形成されて、繊維強化樹脂材を製造する第2の工程、からなる。

(もっと読む)

一体発泡成形用金型

【課題】本発明は、構造が簡単で、しかも、一体発泡成形品の外形寸法を高い精度で管理することができるようにした一体発泡成形用金型を提供する。

【解決手段】一体発泡成形用金型10にあっては、一体発泡成形時の発泡圧によるワディング6aの圧縮見込み厚さWの分だけ、キャビティ12aの壁面15を、ヘッドレスト1の外形予定ラインL1の位置より内側に配置させている。このような金型10を利用すると、構造が簡単で、しかも、ヘッドレスト1の外形寸法を高い精度で管理することができる。また、密度の異なる様々なワディング6a,6bを各部位に利用したヘッドレスト1を容易に成形することができ、このことによって、様々な形状や感触のヘッドレスト1を精度良く且つ容易に製作することができる。

(もっと読む)

シートパッド

【課題】金型のガス抜き溝への樹脂の詰りや、インサート補材の落下、フィルムの設置による不具合等の問題を生ずることなく、パッド本体の係合溝付近へのボイドの発生を確実に防止することにある。

【解決手段】発泡樹脂製のパッド本体2の表面側に係合溝2a,2bを有するシートパッド1であって、一端部が前記係合溝2a,2b付近に位置するとともに他端部がパッド本体2の裏面側に延びる通気部材5を設置したことを特徴とするシートパッド1である。

(もっと読む)

樹脂成形体の製造方法、樹脂成形体

【課題】複数のインサート体を成形するとき、インサート体の位置ズレやインサート体と保持体の貼り合わせ作業を削減すると同時に、成形品のひけや残留エアーの防止する製造方法を提供する。

【解決手段】インサート体11を表面に表出させた樹脂成形品の製造方法において、複数のインサート体11を一体に形成し、下型体の上面に配置するとともにそのインサート体11上に押さえ部材14を配置し、下型体32に対向する上型体を互いに近接させることにより押さえ部材14を介してインサート体11を押圧しつつ、熱硬化性樹脂からなる基材12を下型体と上型体の間隙へ注入し、その後押さえ部材14が弾性変形するまで下型体及び/又は上型体により押圧する。

(もっと読む)

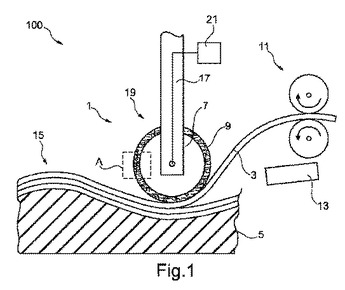

繊維強化熱可塑性材料に加圧する加圧装置、繊維配設装置、および繊維強化熱可塑性材料の配設方法

鋳型に対して繊維強化熱可塑性材料を加圧する加圧装置が記載されている。加圧装置(1)は、メインボディ(7)とメインボディの表面に設けられた加圧層(9)とを備えている。この場合において加圧層(9)は、有機材料、好ましくは、セラミック材料を用いて具現化され、鋳型の輪郭に適合するような構造をしているために、柔軟性を備えている。加圧装置の耐熱性が高まり、処理後の繊維強化熱可塑性材料の特性が改善される。  (もっと読む)

(もっと読む)

圧縮成形方法

【課題】樹脂厚が薄く樹脂封止エリアが広いワークの成形品質を高める共に、シート樹脂のハンドリングがしやすい圧縮成形方法を提供する。

【解決手段】第1の成形型において台紙11上に封止樹脂12を供給してクランプすることにより成形温度より低い第1の温度で加熱して半硬化状態の台紙付シート樹脂14を形成し、当該台紙付シート樹脂14を第1の成形型より取り出して冷却用定盤15によって押圧しながら常温付近まで急冷却する。また、台紙付シート樹脂14を第2の成形型Qへ搬入し、ワーク20と共にクランプして第1の温度より高い第2の温度で加熱加圧して硬化させて圧縮成形を行なう。

(もっと読む)

ポリウレタンスポンジローラの製造方法及びトナー供給ローラ

【課題】ポリウレタンスポンジローラをポリウレタンスポンジ層表面の裂け、割れを発生させることなくパイプ金型から脱型するポリウレタンスポンジローラの製造方法及びトナー供給ローラを提供する。

【解決手段】金型内に予め配置した芯金の周囲に硬化してなるポリウレタンスポンジローラの製造方法において、ポリウレタンの材料を金型内で発泡硬化した後、芯金を把持固定し、金型に対し、芯金の軸に略垂直な力が該軸を中心とする円を略均等に分割した該軸円周の4方向以上の角度方向から加えられ、ポリウレタンスポンジローラの表面を金型の内表面から剥離する工程後、ポリウレタンスポンジローラを脱型する工程を経て製造し、前記金型に対して加えられる力による金型の変位量がポリウレタンスポンジ層の厚みの20%以上70%以下とする。

(もっと読む)

外枠およびその製造方法

【課題】外部表面に良好なしわおよび質感を有し、また製造した外枠の内壁の構造部品の接合強度が強固である外枠およびその製造方法を提供する。

【解決手段】外枠1は、繊維強化熱硬化性高分子マット12および繊維強化熱可塑性高分子マット16を含む。該繊維強化熱硬化性高分子マット12は型取りされ、所定形状を有する。該所定形状は曲面を呈する内部表面124を含む。該繊維強化熱可塑性高分子マット16は該繊維強化熱硬化性高分子マット12の該内部表面124に成型され、該内部表面124の曲面形状と一致する。

(もっと読む)

基材搬送方法および複合型光学素子の製造装置

【課題】基材の搬送時における異物の付着に起因する樹脂の成形不良の発生を防止する。

【解決手段】基材11が収納されるパレット10を備えた基材収納部2と、基材11に樹脂を供給し金型27を押し当てて成形し、紫外線25aを照射して硬化させる成形部3と、基材収納部2と成形部3の間で基材11の搬送を行う搬送部4を備えた製造装置1において、搬送部4は、パレット10の収納穴10aに載置された基材11を下側から突き上げて浮上させる押し棒12bと、パレット10から浮上した基材11の外周部を把持する外径把持機構16を備え、基材11の成形面11aに触れることなく、基材11の搬送を行うことで、成形面11aに対する異物の付着を防止し、成形面11aへの異物の付着に起因する成形樹脂の剥離等の成形不良を低減する。

(もっと読む)

樹脂成形品のコーティング方法及びコーティング装置並びに樹脂成形品

【課題】基材プレートの表面に透明樹脂のコーティング層を形成する際に、コート層を均一厚さに形成することが可能であると同時に表面を平滑に形成することが可能なコーティング方法の提供。

【解決手段】基材表面に接着、塗布、印刷などで表装面12xを形成して基材プレートを作成し、この基材プレートを成形型内30、31に収納して注入口から液状のコーティング剤を注入する。その後、成形型30、31に外部から光を照射してコーティング層を硬化させる。このとき、上記成形型30、31は、その内壁面と上記基材プレートの表装面12xとの間に略々均一厚さの成膜ギャップ20Gを形成すると共に、上記成膜ギャップ20Gに外部から光を照射するように少なくともその一部は透光性材料で構成する。また上記コーティング剤は一液性の硬化性組成物であると共に、紫外線及び/又は電磁放射線を照射することによって硬化する組成物で構成する。

(もっと読む)

圧縮賦形装置および圧縮賦形方法、ならびにこれらを用いて製造された繊維強化複合材料

【課題】長尺の梁部材を賦形するにあたり、その長手方向で積層体の厚みが変わっても同一の金型にて賦形できる積層体の圧縮賦形装置およびプリフォームの製造方法およびプリプレグ成形体の製造方法を提供する。

【解決手段】強化繊維を含むシート材の積層体を長手方向に対して間欠におよび/または連続して搬送しながら金型で圧縮賦形する圧縮賦形装置であって、前記金型には前記積層体が搬送される長手方向に2つの平面と該平面が交差して成す稜線部が曲面形状を有したコーナー部が設けられ、前記コーナー部には金型から分離することなく移動可能な可動部材が設けられたことを特徴とする圧縮賦形装置。

(もっと読む)

プリフォームおよび繊維強化プラスチックの製造方法

【課題】側面に凹凸部を有する賦形型に強化繊維基材を密着させて、型形状に皺無く賦形する方法を提供すること。

【解決手段】少なくとも側面に凹凸を有する雄型に強化繊維積層体を密着させることにより得られるプリフォームの製造方法であって、前記雄型の上に強化繊維積層体を配置する工程と、前記強化繊維積層体の上からラバーを配置する工程と、前記ラバーで密閉された空間を減圧する工程を少なくとも含み、前記減圧する工程において、前記ラバーを介して前記強化繊維積層体に上面から側面に順次押し圧を加える際に、前記側面の凹部に沿ってラバーの外から外力を加えることにより、前記凹部を前記強化繊維積層体の肩部から側面にかけて順次押し圧を加え、しかる後に、前記ラバーにより前記強化繊維積層体の上面から側面に順次押し圧を加えることを特徴とするプリフォームの製造方法。

(もっと読む)

繊維強化樹脂成形品の製造方法

【課題】厚さの厚い成形品をボイドや表面のしわ等の欠陥が発生するのを抑制した状態で効率よく製造することができる繊維強化樹脂成形品の製造方法を提供する。

【解決手段】誘導加熱手段26により加熱される成形型11を使用し、成形型11のキャビティ14内に強化繊維、導電材及び樹脂材料を収容した状態で、成形型11及び導電材を予め設定された時間加熱した後、誘導加熱を停止する。その後、成形型11内から繊維強化樹脂成形品を取り出す。導電材は、連続繊維の炭素繊維で形成されている。成形型11はRTM法により成形が可能に構成され、繊維強化樹脂成形品はRTM法により製造される。

(もっと読む)

繊維強化複合材の製造方法、及び繊維強化複合材の製造装置

【課題】繊維基材の全体に樹脂を含浸させることができ、高い寸法精度で成形することのできる、繊維強化複合材の製造方法、及び製造装置を提供する。

【解決手段】第1面18を有する繊維基材2を、前記第1面上が開放された状態で、第1型10に対して固定する工程と、第2面19を有する第2型20を、前記第1面と前記第2面とが隙間を介して対向するように、セットする工程と、前記隙間に、樹脂を充填する工程と、前記第2面が前記第1面に近づくように、前記第2型を前記第1型に対して相対移動させ、前記繊維基材に前記樹脂を含浸させる工程とを具備する。

(もっと読む)

樹脂フィルムの製造方法

【課題】1対の圧延ロールで樹脂フィルムを圧延する場合であっても、圧延された樹脂フィルムの配向異方性を抑制し、さらには、延伸時に樹脂フィルムの局所的な薄肉化、ネックインなどを抑制することができる樹脂フィルムの製造方法を提供する。

【解決手段】柱状樹脂21を、並設された一対の圧延ロール11,12の幅方向の中央部11a,12aに挟み込んで、圧延することにより樹脂フィルム22を製造するための方法であって、一対の圧延ロール11,12として、中央部11a,12aから少なくとも一方の端部11b,12bに向かって小径となった圧延ロールを用いて、樹脂フィルム22の中央部22aの厚さに対してその両端部22bの厚さが厚くなるように、柱状樹脂21を圧延する。

(もっと読む)

粉末材料充填具、粉末材料充填方法および燃料電池用セパレータの製造方法

【課題】燃料電池のセパレータのように肉薄に形成される製品であっても、厚み精度と密度の均一性を向上させることのできる粉末材料充填具、粉末材料充填方法および燃料電池用セパレータの製造方法を提供する。

【解決手段】粉末材料30、特に樹脂タイプの燃料電池用セパレータのように熱硬化性合成樹脂を含有する粉末材料30を用いて金型成型を行う際に、金型10のキャビティー11に充填する粉末材料30を、一旦、金網などの粉末材料支持部材40で保持し、これを振動によって落下させるとともに、擦り切ることのできる粉末材料充填具20を用いる粉末材料充填方法、および燃料電池用セパレータの製造方法。

(もっと読む)

101 - 120 / 446

[ Back to top ]