Fターム[4F204EA01]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 注型成形の区分 (2,505) | 発泡注型成形 (722)

Fターム[4F204EA01]に分類される特許

81 - 100 / 722

ウレタン発泡成形体の製造方法

【課題】 原料の粘度の好適な範囲において、磁性フィラーを磁場配向させると共に、所望の硬化反応速度で発泡成形可能なウレタン発泡成形体の製造方法を提供する。

【解決手段】 発泡ウレタン樹脂原料と磁性フィラーとを有する混合原料を、磁場中で発泡成形することにより、ポリウレタンフォームからなる基材中に該磁性フィラーが互いに連接して配向されているウレタン発泡成形体を製造するウレタン発泡成形体の製造方法において、該発泡ウレタン樹脂原料に配合される触媒は、酸を含まず、かつ、樹脂化の活性化エネルギーと泡化の活性化エネルギーとの比(樹脂化活性化エネルギー/泡化活性化エネルギー)が1以上であるアミン系触媒を含む。

(もっと読む)

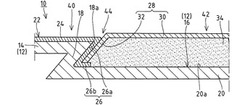

車両内装部材

【課題】全体としてソフトな質感を有すると共に見栄えがよい車両内装部材を提供する。

【解決手段】車両内装部材は、一般部14から裏側へ凹んだ凹部16が設けられた基材12と、前記一般部14の表側から前記凹部16の側面の少なくとも一部にかけて覆うように設けられ、該基材12より柔らかい第1表皮材22と、前記第1表皮材22において前記凹部16の側面を覆う第1シール部26に当接する第2シール部32および前記凹部16を塞ぐように延在する部位を有し、基材12より柔らかい第2表皮材28と、前記凹部16および第2表皮28の間で発泡成形された発泡体34とを備えている。

(もっと読む)

車両用クッション体の製造方法

【課題】成型後脱型する際に、背あて部背面などに破れが生じるのを回避する車両用クッション体の製造方法を提供する。

【解決手段】上金型12と該上金型に取り付けられた中子13と下金型11からなる成型用金型を用いてヘッドレスト部と背あて部が一体となった車両用クッション体を製造する方法において、少なくとも前記ヘッドレスト部内側に相当する前記中子13表面を袋状フィルム14で覆い、さらにウレタン発泡原液を金型内に供給した後、上金型12を閉じ発泡成型させる。

(もっと読む)

自動車用内装品の製造方法

【課題】バリア効果を備えつつ、3次元形状で曲面が多い自動車用内装品においても、気泡が封入されることがない自動車用内装品の製造方法を提供することを課題とした。

【解決手段】

表皮層6と芯材層2との間に発泡層を有する樹脂成形品からなる自動車用内装品1の製造方法に係るものである。本発明では、製造される自動車用内装品1が、表皮層6と発泡層2との間に合成樹脂からなるバリア層5をさらに有するものである。そして本発明の自動車用内装品1の製造方法は、バリア層5の原料となる樹脂原料を表皮層6における発泡層3側の面にコーティングし、表皮層6上でバリア層5を形成させる工程を包含する。

(もっと読む)

シートクッション用成形型、及びその成形型を用いたシートクッションの製造方法

【課題】裏面材の外側に発泡材料が漏れ出すことを抑制できるシートクッション用成形型を提供する。

【解決手段】裏面材10が一体化されたシートクッションを製造するためのシートクッション用成形型のキャビティを形成する型内面には、裏面材10を型内面に取り付けるための複数の取付部3が設けられている。取付部3は型内面から突出するセットピン4と、セットピン4の基端部4aを囲む環状の磁気吸着領域を型内面に形成する磁性部5、6とを備える。

(もっと読む)

発泡成形体の製造方法、発泡成形体の製造装置および発泡成形体

【課題】発泡成形体を高精度に形成すること。

【解決手段】キャビティ面21a、22aによって画成されたキャビティ23を備える製造装置20のキャビティ23は、発泡原料が供給される発泡開始空間24と、発泡開始空間24に連なり発泡開始空間24内の発泡原料が発泡することで到達して充満される発泡終端空間25とを備え、ガス抜き孔26が開口する開口キャビティ面21aの周縁部21eは、発泡終端空間25を画成し、開口キャビティ面21aに通気性部材3を配置してガス抜き孔26を覆わせる配置工程と、発泡開始空間24に発泡原料を供給する供給工程と、発泡原料を発泡終端空間25に到達させて該発泡終端空間25内が発泡原料で充満されるまで発泡させる発泡工程とを有し、配置工程は、前記周縁部21eに形成されたガス逃げ凹溝27に通気性部材3を接続させて開口キャビティ面21aに配置する発泡成形体の製造方法を提供する。

(もっと読む)

断熱浴槽の製造方法

【課題】多種の浴槽に対して、極めて安価な設備投資で対応可能な断熱浴槽の製造方法を提供する。

【解決手段】断熱浴槽の製造方法は、溜水可能な槽体部と、前記槽体部の上端縁から外方側に延出したリム部とを有する浴槽を裏面側が上方に向くように設置し、前記リム部裏面の前記槽体部よりも外方側に枠状、且つ上方が解放されるように型枠30を立設し、前記浴槽の裏面と前記型枠との間の空間内に未発泡状態の断熱性材料を所定量入れ、前記断熱性材料が自己発泡することにより前記槽体の裏面全体に断熱層41が形成されることを特徴とする。

(もっと読む)

表皮一体発泡用表皮材及び表皮一体発泡成形品

【課題】本発明は、薄型化を可能にして、表皮の材質選択の制限が少ない表皮一体発泡用表皮材を提供する。

【解決手段】本発明に係る表皮一体発泡用表皮材Sは、液状樹脂不透過性ポリウレタンフォームからなるシート状ポリウレタンフォーム6と表皮7とを積層一体化させてなる積層体であり、厚さは1mm〜5mmである。このポリウレタンフォーム6は、ポリオール成分、イソシアネート化合物、触媒を少なくとも用いて得られ、フォーム体としての最終厚みが0.5mm〜3mmになるように薄いシート状に形成された物であり、両面に自己形成による薄いスキン層6aを備えている。

(もっと読む)

フェノール樹脂発泡体積層板とその製造方法、複合板、及び断熱構造

【課題】 高温環境下での寸法安定性が改善されたフェノール樹脂発泡体積層板を提供すること。

【解決手段】 密度が10kg/m3以上100kg/m3以下、平均気泡径が5μm以上200μm以下、独立気泡率が85%以上99%以下の範囲であるフェノール樹脂発泡体と、該フェノール樹脂発泡体表面を被覆する面材と、からなるフェノール樹脂発泡体積層板であって、フェノール樹脂発泡体は、炭化水素、塩素化脂肪族炭化水素、又は、これらの組み合わせを含有し、70℃、48時間後における寸法変化率の絶対値が0.49%以下であることを特徴とするフェノール樹脂発泡体積層板。

(もっと読む)

発泡成形品補強材用不織布及び発泡成形品

【課題】家具あるいは車輌用座席等に使用される発泡成形品の補強材用不織布及び発泡成形品に関する。さらに詳しくは、補強材面に配線や補助部材取り付けなどを目的に穴を開けても穴の開口部近辺の発泡成分の漏れが少なく、軽量な発泡成形品の補強材用不織布及びそれを用いた発泡成形品を提供する。

【解決手段】密度が30〜50kg/m3である発泡ウレタン成型品の補強材として用いられる、7gf/cm2荷重と20gf/cm2荷重での厚さの比が1.04〜1.50である不織布。

(もっと読む)

液化二酸化炭素供給装置及びこれを備えるポリウレタンフォーム製造装置

【課題】液化二酸化炭素を効率良く冷却して気化を防止することができる小型且つ安価な構成の液化二酸化炭素供給装置を提供する。

【解決手段】本装置は、上流側の第1圧力室24及び下流側の第2圧力室25が形成された金属製シリンダ23を有するピストンポンプ式の計量ポンプ11を備え、液化二酸化炭素を供給する液化二酸化炭素供給装置2であって、金属製シリンダ内の第1圧力室を形成する部位を温度調節する温度調節手段(冷却部12)を備える。この冷却手段はペルチェ素子58を有することが好ましい。

(もっと読む)

クッション材およびその製造方法

【課題】高い柔軟性と高い伝熱性とを併有するクッション材およびその製造方法を提供することを課題とする。

【解決手段】クッション材1は、骨格樹脂20とセル21とを有する発泡本体2と、発泡本体2に配合され熱伝導性を有するフィラー3と、を備える。非圧縮状態においては、厚さ方向に対して交差する面方向にフィラー3が配向することにより、面方向に熱伝導経路X1〜X6が形成される。圧縮状態においては、厚さ方向に隣り合う熱伝導経路X1〜X6同士が熱伝導可能な程度に連なることにより、非圧縮状態よりも、厚さ方向の熱伝導率が高くなる。

(もっと読む)

孔開きヘッドレストの製造方法

【課題】 本発明は貫通孔の形状如何に関係なく孔開きヘッドレストを製造できるようにする。

【手段】 乗員の頭部が当接する前側表皮材21と、この前側表皮材21と別体で前側表皮材側を開放状に形成した軟質合成樹脂製スキンよりなる後側表皮材11とを有し、該後側表皮材11内にステーと一体のフレーム30を挿入配置した後、後側表皮材11と前記前側表皮材21とをパッド成形用の成形型Uにセットした後、後側表皮材11、前側表皮材内21内にパッド成形用発泡液を注入して、パッド10をフレーム、後側表皮材、前側表皮材と一体成形する。

(もっと読む)

注入発泡品の製造方法

【課題】本発明は、製造設備の小型化や簡易化を可能にした注入発泡品の製造方法を提供する。

【解決手段】本発明は、樹脂からなる芯材3と、前記芯材3の上面30Bに固着されたパッド材2と、を備えた自動車用シートSC(注入発泡品)の製造方法であって、

前記芯材3の裏面30A側から前記芯材3の前記上面30B側に渡って貫通する発泡液注入孔30を有する前記芯材3をコアとして 、金型Uのキャビティー内に配置させ、その後、前記発泡液注入孔30から発泡液を、前記芯材3と前記金型Uとの間に設けられたパッド成形空間20内に注入して、前記パッド材2を前記芯材3と一体に成形する。

(もっと読む)

スキンレスフォームローラ、その製造方法およびその成形金型

【課題】スキンレスフォームローラの表面に良好な開口性を付与し開口性を持続して与えるに足る複合皮膜層を有した成形金型、ならびにその成形金型を用いた画像不良の発生を長期に抑制できるスキンレスフォームローラおよび効率の良いその製造方法を提供すること。

【解決手段】少なくともウレタンフォーム原料と接触する表面にNiを含むメッキマトリックスとフッ素樹脂との分散共析物である複合皮膜層を有し、該複合皮膜層を飛行時間型二次イオン質量分析装置(TOF−SIMS)で照射イオンGa+で測定した際に分子量1850以下の正イオンのトータルイオン強度に対するニッケル(Ni)および炭化フッ素(CF)の正イオン強度の百分率がそれぞれ明細書中に定義される範囲のスキンレスフォームローラ成形金型。この成形金型を用いたスキンレスフォームローラおよびスキンレスフォームローラの製造方法。

(もっと読む)

シート状部材付き衝撃吸収材、シート状部材付き衝撃吸収材の配置車両、及び、シート状部材付き衝撃吸収材の製造方法

【課題】衝撃性能が互いに異なる部位を1つの部材に精度良く安定的に形成することで、乗員の体格が大きくても小さくても乗員に対して適切に衝撃吸収を行うことができるシート状部材付き衝撃吸収材、シート状部材付き衝撃吸収材の配置車両、及び、シート状部材付き衝撃吸収材の製造方法を提供することを課題とする。

【解決手段】衝撃吸収材32の部分的な設定表面位置にシート状部材34を配置することにより、シート状部材34が配置された部位と配置されていない部位とで衝撃吸収性能を異ならせたシート状部材付き衝撃吸収材30を製造する。

(もっと読む)

ウレタン発泡成形体およびその製造方法

【課題】 物性をできるだけ変化させずに、熱伝導性が高いウレタン発泡成形体を提供する。また、その製造方法を提供する。

【解決手段】 ウレタン発泡成形体は、ポリウレタンフォームからなる基材と、該基材中に配合され互いに連接して配向している熱伝導性フィラーと、を有する。熱伝導性フィラーは、非磁性体からなる熱伝導性粒子と、該熱伝導性粒子の表面に付着された磁性粒子と、を有する複合粒子からなる。また、ウレタン発泡成形体の製造方法を、発泡ウレタン樹脂原料と、該熱伝導性フィラーと、を混合して混合原料とする原料混合工程と、該混合原料を発泡型のキャビティ内に注入し、該キャビティ内の磁束密度が略均一になるように磁場をかけながら発泡成形する発泡成形工程と、を有するように構成する。

(もっと読む)

成形用金型及び該成形用金型を用いた発泡成形体の製造方法

【課題】キャビティの密封性を維持しつつ適正な量のガス抜きを可能として成形体の品質の低下を防止することのできる成形用金型、及び該成形用金型を用いた発泡成形体の製造方法を提供すること。

【解決手段】内部にキャビティCを形成するように開閉可能に構成された2つの分割型12、14の少なくとも一方の分割面18にキャビティCの周囲を囲ってパッキン16が設けられた成形用金型10であって、パッキン16を、その少なくとも一部が分割面18から突出する状態で設け、パッキン16の突出表面に、キャビティC内のガスを排出するガス排出路としてのパッキン溝部22を形成し、パッキン溝部22を、その底部22aが分割面18を越える深さに形成する。これによれば、ガス排出量を適正に維持して多量の発泡材料Pの分割面18、20間への浸入を抑えつつ、ガス排出量を適量にすることができる。

(もっと読む)

発泡樹脂パネルの製造方法

【課題】断熱性や強度に優れ、耐久性が向上し、成形も容易で、断熱容器の組み立て折り畳み等も容易な発泡樹脂パネルの製造方法を提供する。

【解決手段】布と布の間の樹脂注入空間、布と成型品の間の樹脂注入空間内に樹脂を注入発泡させることにより、樹脂注入空間内に布と成型品に接着した発泡樹脂層を備えた発泡樹脂パネルを製造するようにした。一枚の布の上に複数枚の成型品を間隔をあけて配置し、夫々の成型品と布との間の樹脂注入空間内に樹脂を注入発泡させることにより、その樹脂注入空間内に布及び成型品と接着した発泡樹脂パネルを複数枚備えた発泡樹脂パネルを製造するようにした。それら発泡樹脂パネルの間にヒンジ部をも形成するようにした。

(もっと読む)

発泡成形部材及びその製造方法

【課題】発泡成形部材を金型から脱型し易く、且つ発泡成形体の発泡成形時に補強材の凸部が変形することを防止することができる発泡成形部材及びその製造方法を提供する。

【解決手段】発泡成形体は、第1の部分3と、該第1の部分3から延出した第2の部分4,5とを有している。発泡成形体は、発泡合成樹脂が第1の部分3から第2の部分4,5に向かって膨張することにより成形されたものである。第2の部分5は、その延出方向の途中部が先端側よりも厚さが大きなものとなっている。第2の部分5に補強材10が配設されている。第2の部分5の途中部において、補強材10に、該第2の部分5の内部側へ膨出した膨出部13が設けられている。膨出部13の第2の部分5と反対側に、発泡成形体2の成形時に該膨出部13の変形を防止するための変形防止部材15が設けられている。

(もっと読む)

81 - 100 / 722

[ Back to top ]