Fターム[4F204FN15]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 圧縮成形の操作、付属操作 (3,365) | 加熱、冷却 (983)

Fターム[4F204FN15]の下位に属するFターム

不均一な加熱冷却、温度分布の形成 (16)

Fターム[4F204FN15]に分類される特許

281 - 300 / 967

モールド成形体

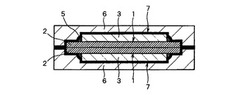

【課題】コロナ発生電圧が高く、金属板間の間隔が狭小で、組立作業が容易なモールド成形体を提供するものである。

【解決手段】本発明に係るモールド成形体は、絶縁ポリマフィルム2の両面に接着材料の層1を設け、各接着材料の層1に板状金属体3をそれぞれ接着すると共に、これらの両面を外層絶縁ポリマ6でモールド成形したものであり、絶縁ポリマフィルム2に板状金属体3を接着する際に、その板状金属体3の端部5を接着材料で覆うように接着し、しかるのち、これら接着したものの周囲を外層絶縁ポリマ6でモールド成形したものである。

(もっと読む)

ゴムマット及びその製造方法

【課題】衝撃吸収効果、疲労軽減効果、スリップ抑制効果などが優れており、更には耐久性も優れている、ゴムマットを提供する。

【解決手段】ゴムマット10は、本体部101と、本体部101の周縁のエッジ部102とを有しており、本体部101は、発泡ゴム層1上に、補強シート2、更には、非発泡ゴム層3が積層されて一体化された三層構造を有しており、非発泡ゴム層3の表面に、一体に多数の突起部31を等間隔で千鳥状に配置し、エッジ部102は、非発泡ゴムからなる。

(もっと読む)

FRPの製造方法

【課題】本発明は、未含浸部分やボイド等が形成されにくく、品質の優れたFRPを低コストに歩留まりを高くして得ることが可能なFRPの製造方法を提供せんとするものである。

【解決手段】本発明のFRPの製造方法は、少なくとも次の(A)〜(F)の工程からなる。

(A)少なくとも強化繊維基材からなるプリフォームを成形型面上に配置するセット工程、(B)成形型の少なくとも成形部をバッグ材で覆い、少なくとも減圧吸引口および樹脂注入口を設けて密閉する密閉工程、(C)成形部を減圧吸引口から吸引により減圧する減圧工程、(D)熱風を加熱媒体として、成形型を含め成形部を加熱する加熱工程、(E)成形型の温度Tmとバッグ材の温度Tvとが共に室温以上であり、かつその温度差ΔTが10℃以内である時に、樹脂注入口から樹脂を注入し、少なくとも強化繊維基材に樹脂を含浸させる注入工程、(F)成形型を含め成形部を室温以上の所定の温度Tpcに保持し、樹脂を固化させる固化工程。

(もっと読む)

熱可塑性樹脂成形品の再成形方法

【課題】何らかの不良により一部に欠陥を有する熱可塑性樹脂の成形品を、極めて簡単な方法によって修復することができる熱可塑性樹脂成形品の再成形方法を提供すること。

【解決手段】熱可塑性樹脂成形品の再成形方法は、ゴム材料からなるゴム型2のキャビティ22内に、熱可塑性樹脂の再成形用成形体3における成形必要箇所31を配置する配置工程と、ゴム型2を介してキャビティ22内の成形必要箇所31に電磁波Xを照射し、この成形必要箇所31を加熱して溶融樹脂として溶融させる加熱工程と、キャビティ22内の溶融樹脂を冷却して、成形必要箇所31を再成形した熱可塑性樹脂成形品を得る冷却工程とを行うものである。

(もっと読む)

樹脂封止装置及び樹脂封止方法

【課題】粉粒体状樹脂を予め熱の伝わりやすい形態に仮成形することで、樹脂封止品質を保ちつつ樹脂封止装置における樹脂封止作業の高速化を可能とする。

【解決手段】粉粒体状樹脂102を用いて金型160で被成形品の樹脂封止をする樹脂封止装置100であって、離型フィルム116上で粉粒体状樹脂102を軟化させて半融着樹脂104とするホットプレート128と、粉粒体状樹脂102の反離型フィルム側の表面に接触せずに空隙を設けた状態で、半融着樹脂104を加圧・収縮させて予備的融着樹脂106を仮成形するエア吐出機構130と、を備え、離型フィルム116と共に予備的融着樹脂106が金型160に投入され、離型フィルム116が樹脂封止の際にも兼用される。

(もっと読む)

樹脂封止装置及び樹脂封止方法

【課題】樹脂封止品質を保ちつつ樹脂封止装置における樹脂封止作業の高速化を可能とする。

【解決手段】粉粒体状樹脂102を用いて金型160で被成形品の樹脂封止をする樹脂封止装置100であって、粉粒体状樹脂102が搭載される離型フィルム116と、離型フィルム116を保持する吸着機構132と、吸着機構132を離型フィルムと一緒に搬送して金型160に離型フィルム116を配置させる搬送ハンド130と、搬送ハンド130に設けられると共に、搬送ハンド130の搬送経路において搬送中の離型フィルム116に搭載された粉粒体状樹脂102(予備的融着樹脂106)に対して熱を付与可能な赤外線ヒータ134と、を備える。

(もっと読む)

熱転写装置

【課題】微細構造の熱転写を行う熱式ナノインプリント装置である熱転写装置の加熱冷却機構を、作業性が良く、小形化が可能で、均一、且つ、急速な冷却を可能とする。

【解決手段】微細構造の熱転写を行う熱転写装置は、加圧部1と、受圧部2と、当該加圧部と受圧部との間に配置された加熱冷却能力を備えた転写部10とを備え、転写部は、断熱層を形成する断熱部材の表面に加熱冷却部材を搭載して、加熱冷却部材には、加熱媒体を内部に挿入するための穴を加工すると共に、転写部を冷却のための冷却媒体を内部に通流するための複数の穴が並列に加工し、断熱部材の一部にも、加熱冷却部材に形成された穴に連通して上下に貫通穴が加工し、加圧部又は受圧部には、断熱部材を介して、加熱冷却部材に形成された穴に連通する複数の穴を加工し、転写部と加圧部又は受圧部との連結部には、Oリングから成るシール材を設ける。

(もっと読む)

プリクトマー樹脂を用いたカレンダー加工シートの製造方法

【課題】樹脂組成物のカレンダー加工によるシートの製造の安定化が可能なシート製造方法を提供すること。

【解決手段】(A)塩化ビニル系モノマーと、(B)アクリル酸−n−ブチルからなる重合体を主鎖に有するマクロモノマーとを、(A)/(B)=85重量%/15重量%〜75重量%/25重量%の範囲で懸濁重合法により共重合して得られた樹脂を主成分とした樹脂組成物をカレンダー加工する。カレンダーロールを、最上流から順に、第1ロールC1、第2ロールC2、第3ロールC3、第4ロールC4とすると共に、カレンダーロールC1〜C4投入時の前記樹脂組成物の温度をRtとする。第1及び第2ロールC1,C2の表面温度を、Rtと同等又は同等以下に制御し、第3ロールC3の表面温度を、第1及び第2ロールC1、C2の両方の表面温度より低温となるように制御し、第4ロールC4の表面温度を、第3ロールC3の表面温度と同等又は同等以下に制御する。また、テイクオフロールTとガイドロールGの表面粗さを、Rz=0.5μm〜10μmとする。

(もっと読む)

複合材成形品の成形方法

【課題】排気がスムーズで成形品を効果よく成形し、且つ、成形品にピンホールがなるべく形成されない、複合材成形品の成形方法の提供、並びに、成形と同時に成形品の表面に装飾模様をつけることで、成形後の装飾工程を省くことができる、複合材成形品の成形方法を提供する。

【解決手段】複数層の層状プリプレグを積層してから成形型内に入れて成形/硬化させる複合材成形品の成形方法において、前記成形型は、成形型の内面に、陰刻模様を、前記成形型の成形圧力による、前記積層後の層状プリプレグの外表面の絞り変形より深く、型外と連通するように形成する複合材成形品の成形方法。

(もっと読む)

成形装置および成形装置の温度制御方法

【課題】最適のタイミングで熱板等の部材に送られる熱媒等の液体の供給量を減少させることができ、省エネルギー化を進めることができる成形装置および成形装置の温度制御方法を提供する。

【解決手段】成形材Pを加熱または冷却する部材14がその内部通路15を流通する流体によって温度制御される成形装置11において、前記部材14へ向けて流体を送る供給側に設けられる第1の温度センサ25と、前記部材14から流体を排出する排出側に設けられる第2の温度センサ29と、前記第1の温度センサ25と第2の温度センサ29の検出値を比較し検出値が一定以内となったことを用いて流体の供給量を減少させる指令を発する制御装置31が備えられている。

(もっと読む)

複合繊維体の成形方法

【課題】厚み方向で高密度層と低密度層の密度の変化勾配が緩やかで、吸音性内装材として有効な複合繊維体の成形方法の提供を図る。

【解決手段】1次成形型2により加熱,加圧する工程で、成形素材1Aの下面側のみが下型2Bの温度管理下で所要厚みの高密度層1aとして圧縮成形される。1次成形型2を型開きして成形素材1Aの上面側の低密度層1bを復元させ、これに熱風を送り込んで所要温度に加熱した状態で成形素材1Aを2次成形型3によりコールドプレスすることにより、低密度層1bが所要の厚みと密度に圧縮成形され、高密度層1aと低密度層1bの密度の変化勾配が緩やかで吸音性内装材として有効な複合繊維体1が形成される。

(もっと読む)

樹脂注入による航空機部品の製造方法

【課題】樹脂注入を実行する様々な方法により、注入する樹脂の量をよりよく制御する。

【解決手段】航空機部品の製造方法は、プリフォーム(14)に少なくとも1つの層(22,29)を積み重ねて配置すると共に、上記プリフォームにおける上記層に最も近い一部の透過性よりも小さい透過性を所定の樹脂に与える材料によって上記層を構成する工程と、上記プリフォームから離れて上記層(22,29)の表面に樹脂の存在を検知するセンサ(24)を配置する工程とを含む。

(もっと読む)

繊維強化樹脂複合材料の製造方法

【課題】本発明の目的は、耐層間せん断力を向上させることができる繊維強化樹脂複合材料の製造方法を提供することである。

【解決手段】本発明の繊維強化樹脂複合材料は、強化繊維に未硬化樹脂を含浸させたプリプレグを面積層する積層工程と、溝部が形成されたニードルを回転させながら、前記積層したプリプレグに対して積層方向にねじ込むねじ込み工程と、加圧加熱して、前記未硬化樹脂を硬化させる硬化工程と、を備え、前記ねじ込み工程では、前記積層したプリプレグの各積層間を少なくとも前記溝部が挿通するまで、前記ニードルをねじ込む。

(もっと読む)

炭素繊維不織布、炭素繊維強化樹脂シートおよび炭素繊維強化樹脂成形体

【課題】金属材料と比べて軽量であり、面内で等方的に高弾性、高熱伝導、低熱膨張といった優れた特性を有し、金属材料の代替材料として発錆の問題を解決すると共に、大幅な軽量化を達成することが可能な炭素繊維強化樹脂成形体を提供する。

【解決手段】炭素繊維の短繊維が二次元ランダムに分散している不織布であって、該炭素繊維の繊維軸方向の引張弾性率が400GPa以上で、繊維軸方向の熱伝導率が60W/mK以上であり、かつ、該炭素繊維のうち、繊維長が5〜50mmのものの重量割合が60wt%以上である炭素繊維不織布。この炭素繊維不織布を用いた炭素繊維強化樹脂成形体。

(もっと読む)

フッ素樹脂成形品及びその製造方法

【課題】ソリやタワミを生じさせにくい残留応力の少ないフッ素樹脂成形品及びその製造方法を提供する。

【解決手段】フッ素樹脂成形品の製造方法は、フッ素樹脂粉末2と、前記フッ素樹脂粉末2中に埋め込まれ、互いに隙間を隔てた状態で接合パイプ4により連結された複数の補強材3とを含む予備成形品に、焼成を施す工程を具備することを特徴とする。得られた成形品のうち、角槽などの一体層が半導体や液晶の薬液戦場工程で使用される。

(もっと読む)

箱型成形品

【課題】特殊な材料の使用や複雑な型構造といった制約がなく、側面の倒れ変形が発生しても、側面の上端部が所望の形状となるように、側面の高さ方向に反りを生じさせる構造を有する、または、側面の倒れ変形を抑制することのできる箱型成形品を提供する。

【解決手段】底面2と側面3とを有し、加熱成形して作られる箱型成形品において、側面3の高さをL[mm]、加熱成形時の温度から室温に冷却されたときの底面2と側面3のなす角の角度変化分をΔθ[rad]としたときに、冷却後の側面の高さ方向の曲率κ[1/mm]が0<κ<4Δθ/Lの範囲にあることを特徴とする箱型成形品。

(もっと読む)

薄型表示装置の使用に適するU型プラスチックシートの成形方法

【課題】薄型表示装置の使用に適するU型プラスチックシートの成形方法を提供する。

【解決手段】以下のプロセスを含む。板材、第1金型、第2金型と、固定部材とを用意する。固定部材は第1金型と第2金型との間に取り付ける。板材を固定部材に取付け、板材を加熱し、第1金型と第2金型とを型締め、板材をU字型に折り曲げた後、板材を冷却し、第1金型と第2金型とを引き離し、板材を第1金型から引き離す。

(もっと読む)

鋳型用フィルム及び防眩性樹脂板の製造方法

【課題】基材に凹凸形状を付与するため、活性エネルギー線重合性組成物をコーティングして作製した凹凸層を有するフィルムを鋳型用フィルムとして用いた場合、鋳型用フィルムと基材間の活性エネルギー線重合性組成物を硬化して後、鋳型用フィルムの剥離を容易とする。

【解決手段】透明基材フィルム(A)の表面に活性エネルギー線重合性組成物(B)が塗布、硬化された凹凸層を有し、凹凸層の表面に放電処理が施された鋳型用フィルム、並びにフィルム(A)の表面に組成物(B)を塗布、硬化して凹凸層を設けた鋳型用フィルムを作製する第一の工程、鋳型用フィルムの凹凸層の表面に放電処理を施す第二の工程、組成物(C)を介して、鋳型用フィルムの凹凸層の表面と透明樹脂板を貼り合わせる第三の工程、照射により重合性組成物(C)を硬化させる第四の工程、鋳型用フィルムを剥離、除去する第五の工程からなる防眩性樹脂板の製造方法。

(もっと読む)

積層構造体、積層構造体の製造方法、および積層構造体の製造装置

【課題】剛性を低下させることなく、軽量化を図ることができる積層構造体を提供すること。

【解決手段】外装パネル10は、金属製の板材11と、この板材の表面に一体化して設けられた樹脂製のリブ12と、からなる。よって、板材11を薄肉化しても、リブ12により外装パネル10の剛性を向上できるので、剛性を低下させることなく、軽量化を図ることができる。

(もっと読む)

長尺状成形物の成形方法

【課題】成形精度を高めるとともに分割型の脱落を防止することが可能な長尺状成形物の成形方法を提供する。

【解決手段】後中間型39が、複数の分割型としての中間上型41、中間中型42、中間下型43で構成され、これらの中間上型41、中間中型42、中間下型43同士の合わせ面に長尺方向に延びる一対のキー溝41c,42c,42d,43cが形成され、これらのキー溝41c,42c,42d,43cに長尺状の中間型用キー45,45が嵌め合わされることで、中間上型41、中間中型42、中間下型43同士の位置決め及び結合が行われる。

(もっと読む)

281 - 300 / 967

[ Back to top ]