Fターム[4F204FQ01]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 圧縮成形装置の構成部品、付属装置 (2,193) | 金型用加圧装置、プレス (291)

Fターム[4F204FQ01]の下位に属するFターム

流体圧シリンダ式 (25)

機械式(例;クランク式) (17)

多段プレス (28)

平衡加圧、平衡支持手段を有するもの (9)

緩衝装置(ダイクッション)を有するもの (6)

Fターム[4F204FQ01]に分類される特許

21 - 40 / 206

転写装置および転写方法

【課題】複数の被成型品に対しそれぞれの型に形成された転写パターンを転写する際に、転写不良の発生を未然に防止して高精細な転写ができるようにした転写装置を提供する。

【解決手段】固定フレーム74に対して接近・離反する方向に移動自在に設けられたフレーム37Aと、被成型品と型とを重ねて設置することが可能な被成型品・型の設置体13と、フレーム74を移動させる1台のサーボモータ95とを備え、固定フレームとフレーム74との間には、フレーム37Bが介在され、固定フレームとフレーム37Bの対向面間とフレーム37Aとフレーム37Bの対向面間に被成型品・型の設置体13がそれぞれ設けられている。

(もっと読む)

転写装置および転写方法

【課題】型に形成されている微細な転写パターンを被成型品に転写する転写装置において、簡素な構成で、転写不良の発生を防止する。

【解決手段】被成型品Wに、型Mに形成されている微細な転写パターンを転写する転写装置3であって、水平方向を向いていて仮組立体TAが面接触する平面である設置面33を備えた設置体13と、設置面33から水平方向に突出し、仮組立体TAの中央貫通孔に嵌まることで、仮組立体が重力で落下することを防止する支持体27と、両端面が軸方向に垂直な平面に形成され、支持体が仮組立体の中央貫通孔に嵌まることで仮組立体の落下を防止しているときに、仮組立体が嵌まっている位置よりも支持体の先端側に仮組立体と並んで嵌まることで、支持体からの仮組立体の外れを防止するリング状の外れ防止体18と、設置面と平行に対向し、仮組立体の他方の面を外れ防止体を介して押圧するための押圧体15とを有する。

(もっと読む)

免震装置用の免震プラグの製造方法及びその製造装置

【課題】材料に鉛を使用することなく、免震装置の減衰性能及び変位追従性を向上させ得る免震プラグの製造方法、並びにかかる製造方法を実施し得る免震プラグの製造装置を提供する。

【解決手段】金型3内に充填された粉体材料2を、スタンパ5を用いて加圧成形する免震プラグ6の製造方法において、該加圧成形を複数回行い、かかる複数回の加圧成形のうち、少なくとも1回の加圧成形を、軸線方向に対して傾斜した加圧面4を有する第一のスタンパ5を用いて行なう免震プラグ6の製造方法である。また、かかる製造方法を用いて製造される免震プラグ6である。更に、かかる製造方法を実施し得る金型3及びスタンパ5を具える製造装置である。

(もっと読む)

免震装置用の免震プラグの製造方法及びその製造装置

【課題】材料に鉛を使用することなく、免震装置の減衰性能及び変位追従性を向上させ得る免震プラグの製造方法、並びにかかる製造方法を実施し得る免震プラグの製造装置を提供する。

【解決手段】金型3内に充填された粉体材料2に加圧成形を行って免震装置8用の免震プラグ6を成形するに当たり、粉体材料2を、周辺部に比し中央部が陥没した形状に加圧成形し、次いで、かかる加圧成形された粉体材料2の受圧面7を加圧方向に対し直交する平面状に加圧成形する製造方法である。また、かかる製造方法を用いて製造される免震プラグ6である。更に、かかる製造方法を実施し得る金型3及びスタンパ5を具える製造装置である。

(もっと読む)

免震装置用の免震プラグの製造方法及びその製造装置

【課題】材料に鉛を使用することなく、免震装置の減衰性能及び変位追従性を向上させ得る免震プラグの製造方法、並びにかかる製造方法を実施し得る免震プラグの製造装置を提供する。

【解決手段】側壁を形成する中型7を有する金型3内に充填された粉体材料2に、加圧成形を行って免震装置用の免震プラ6グを成形するに当たり、かかる中型7と粉体材料2との界面においてせん断応力が生じるように中型7に対して外力を付与しつつ加圧成形を行なう製造方法である。また、かかる製造方法を用いて製造される免震プラグ6である。更に、かかる製造方法を実施し得る金型3及びスタンパ5を具える製造装置である。

(もっと読む)

免震装置用の免震プラグの製造方法及びその製造装置

【課題】材料に鉛を使用することなく、免震装置の減衰性能及び変位追従性を向上させ得る免震プラグの製造方法、並びにかかる製造方法を実施し得る免震プラグの製造装置を提供する。

【解決手段】金型3内に充填された粉体材料2に加圧成形を行って免震装置用の免震プラグ6を成形するに当たり、金型3内に隙間を設けて粉体材料2を充填し、かかる隙間の存在下に、鉛直方向を横切る向きからの加圧成形を開始する製造方法である。また、かかる製造方法を用いて製造される免震プラグ6である。更に、かかる製造方法を実施し得る金型3及びスタンパ5を具える製造装置である。

(もっと読む)

成形品の成形装置及び成形方法

【課題】樹脂の無駄、バリの除去工程、型からの成形品の取り外しによる無駄時間、ハンドリングによる不良品の発生等を排除できる成形品の成形装置を提供する。

【解決手段】第1のプレート3に設けられた複数の本体部用型部11と、第2のプレート4に設けられた複数の微細針部用型部12と、各本体部用型部11に樹脂チップ8を搬入する樹脂チップ搬入手段1と、第1のプレート3及び第2のプレート4を加熱する加熱手段13、14と、溶融された樹脂チップ8を加圧して本体部及び微細針部を成形する加圧手段2と、本体部及び微細針部が加圧成形された段階で加圧手段2を加圧動作状態のまま加熱手段13,14の加熱動作を停止し第1のプレート3及び第2のプレート4を冷却して成形品を固化する冷却手段15とを備える。

(もっと読む)

樹脂封止装置

【課題】大型基板に複数の半導体素子が実装された半導体実装基板を樹脂封止する際の気泡の抱き込みを防いで成形品質を向上させ、金型に吸着保持する基板の位置決めやハンドリングがし易い樹脂封止装置を提供する。

【解決手段】上型1は、上型ベース3に固定された上型チェイス4にキャビティ凹部17の中心位置に向けて上型インサート5が下方に凸となるように予め弾性的に撓ませて上型チェイス4に組み付けられ、型締めされると上型インサート5が樹脂圧力により平坦状に押し戻されて上型チェイス4の側壁に囲まれて位置決めされ、封止樹脂25が硬化縮小後においても上型インサート5の撓みによりクランプ圧を作用し続ける。

(もっと読む)

金属製被着体と熱可塑性樹脂との接合方法および住宅部材の製造方法

【課題】金属製被着体の接合面の形状に関わらず金属製被着体と熱可塑性樹脂とを密着させて接合させることができ、接合に要する時間を短縮でき、接合面の形状や位置合わせの制約を受けることもなく、さらに熱可塑性樹脂の成形および金属製被着体との接合のための一連の工程を簡略化できる金属製被着体と熱可塑性樹脂との接合方法および住宅部材の製造方法を提供する。

【解決手段】金属製被着体1における熱可塑性樹脂4との接合面2に粘着層3を形成する工程と、熱溶融した熱可塑性樹脂4を粘着層3に接触させ、次いで固化させる工程とを含むことを特徴とする。

(もっと読む)

光学素子の製造方法及び製造装置

【課題】ガラス素材を加熱しつつ浮遊位置を検出し気体の流量制御を行うことで安定した浮上加熱を可能とする。

【解決手段】光学素子の製造装置10は、ガラス素材45を高温気体で浮遊させながら加熱軟化させて成形するものであり、ガラス素材45の浮遊位置を検出する位置検出カメラ56と、検出した浮遊位置に基づいて浮遊に必要な窒素ガスの供給流量を調整する流量制御弁37と、加熱されたガラス素材45を所定時間後に取り出す取り出し蓋41と、取り出したガラス素材45をプレスすべく対向配置された一対の上型20及び下型21と、を有する。

(もっと読む)

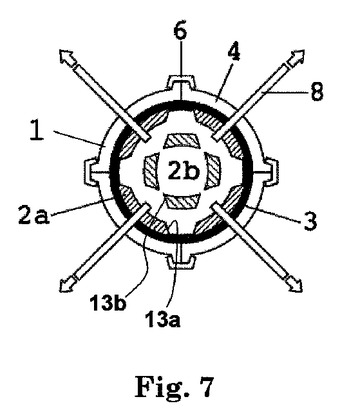

繊維強化プラスチックの部品を製造するための方法および装置

本方法は、a)素材(3)を提供し、b)セグメント(1;22)を備えたセットを備えた第1のツールを提供し、c)閉ポジションで互いに隣接配置されたとき製造される部品表面の形状を描く第2のツール面を形成するセグメント(2a;2b)の第1・第2のセットを備えた第2のツールを提供し、d)閉ポジションへと第2のツールの第1のセットのセグメント(2a)を移動させ、e)閉ポジションへと第2のツールの第2のセットのセグメント(2b)を移動させ、f)第1・第2のツールに圧力を加えてその間で素材(3)を圧縮するステップを具備する。セグメント(2a;2b)は、閉ポジションに向かうセグメント(2b;21)の移動の間絶えず、このセグメント(2b;21)に関する閉ポジションまでの瞬間移動距離は、セグメント(2a;20)に関する閉ポジションまでのそれを超えるよう移動させられる。これは、繊維強化プラスチック、特にホイール、リムなどのリング状部品の製造を可能とする。  (もっと読む)

(もっと読む)

ホットプレス

【課題】高精度かつ精密な加熱加圧製品を生産することが可能なホットプレスを提供する。

【解決手段】圧力容器12が上半体12Uと下半体12Lと中間環状封止体17とクラッチリング14とを有し、上半体12Uと下半体12Lと中間環状封止体17とが封止係合する。熱板20が上熱板20Uと下熱板20Lとから成る。被加工ワーク50が上熱板の中央部分21Uと下熱板の中央部分21Lとの間に配置され、圧力を減少する装置及び圧力を増大する装置が上熱板及び下熱板へ起動媒体を作用することによりワーク50を圧力容器12内において加熱加圧加工するホットプレスである。

(もっと読む)

圧縮賦形装置および方法並びに繊維強化複合材料とプリフォームおよびそれらの製造方法

【課題】強化繊維基材の厚みが変化し傾斜面を有する場合にあっても、その傾斜面に対応させて容易に望ましい形状に賦形することが可能な圧縮賦形技術を提供する。

【解決手段】強化繊維基材1を金型間に挟んで加圧することにより金型賦形面3a、3bの形状に沿う形状に賦形する少なくとも二つの金型2a、2bと、少なくとも一つの金型に開閉動作をさせ、強化繊維基材1を加圧、開放する金型駆動手段4と、金型2a、2bによる開閉動作に合わせて強化繊維基材1を金型2a、2bに対し搬入、搬出する搬送手段5とを備え、少なくとも一つの金型2aの金型賦形面3aが、強化繊維基材1の搬送方向Bに対し平行な平行面6aと、該平行面6aに段差なく連接され搬送方向に対し傾斜した傾斜面6bとを併せ持つことを特徴とする圧縮賦形装置10および方法、並びにそれらを用いて製造された繊維強化複合材料とプリフォームおよびそれらの製造方法。

(もっと読む)

基材成形装置

【課題】板状体を再加熱することなく、板状体を段階的にプレスすることで当該板状体に破れや透けが発生することを防止することのできる基材成形装置を提供する。

【解決手段】基材成形装置100は、植物性繊維と熱可塑性樹脂を含む材料からなる板状体Wを加熱する加熱装置40と、加熱した板状体Wを予備成形する予備成形型10と、予備成形した板状体Wを本成形する本成形型20と、を備えている。加熱装置40は、加熱炉42と、加熱炉42の内部において板状体Wを吊り下げた状態で搬送する搬送装置50を備えている。予備成形型10は、加熱炉42の内部に設置されている。

(もっと読む)

XYZテーブル装置

【課題】本発明は、X,Y軸方向に移動し、Z軸方向に揺動するXYZテーブル上に可塑化部と吐出部を設け、待機状態の時にXYZテーブルの前部から吸引した空気でXYZテーブルを冷却し、吐出状態の時に後部から吸引した空気で駆動装置カム部を冷却することを目的とする。

【解決手段】本発明によるXYZテーブル装置は、架台(2)上に設けられXYZテーブル(33)の下方に位置するフレーム(60)と、架台(2)の下部に設けられた空気吸引手段(73)と、フレーム(60)とXYZテーブル(33)の両端に位置する前端側開口(62)及び後端側開口(64)とを備え、待機状態と吐出状態の時に、前記各開口(62,64)を介して吸引した空気によりXYZテーブル(33)、駆動装置カム部(71)及び駆動装置(72)を冷却する構成である。

(もっと読む)

複合材製品製造方法

【課題】シリコンバッグの経済性を維持しつつ、作業性及び品質を向上させることができる複合材製品製造方法を提供する。

【解決手段】成形型1の上に載置した強化繊維基材2をシリコンシート10に封入する密封工程と、成形型1とシリコンシート10との間に形成された成形空間内から真空引きする真空吸引工程と、真空とした成形空間の内部に液状樹脂9を注入して強化繊維基材2に含浸させる注入・含浸工程と、強化繊維基材2に含浸した液状樹脂9を硬化させる樹脂硬化工程と、を備えている真空含浸工法を用いて複合材製品を製造する複合材製品製造方法において、シート状素材として薄肉化した透明なシリコンシート10が用いられている。

(もっと読む)

貫通部を備えたウレタン成型品の成型装置及びこれを用いた製造方法

【課題】貫通部を備えたウレタン成型品を成形型から脱型するときの当該成型品に生じる破損のおそれを回避することができる貫通部を備えたウレタン成型品の成型装置及びこの装置を用いたウレタン成型品の製造方法を提供する。

【解決手段】ウレタンチップUc及びウレタン系接着剤を収容する下型11と、下型の下方から蒸気を供給する蒸気供給部12と、上型21と、下型及び上型を貫通しウレタン成型品に貫通部を形成する貫通形成部材31と、可動盤35と、下型に備えられ可動盤を進退させる昇降部40を備え、昇降部は、可動盤を下型側に前進させて貫通形成部材を下型の所定位置まで突出させ、上型によりウレタンチップをプレスし蒸気供給部から蒸気を下型内に導入してウレタン成型品を成形し、上型がウレタン成型品をプレスしているときに可動盤を下型から後退させて貫通形成部材を降下させる。

(もっと読む)

光学素子の製造方法及び製造装置

【課題】静電気に起因する成形不具合を防止し、安定して高精度な光学素子を得る。

【解決手段】加熱軟化した熱可塑性素材を成形用型2に実装し押圧する光学素子の製造方法において、不活性ガスg1の雰囲気内に上記成形用型2を設置して成形を行う。また、成形チャンバ3内に複数配置された上加熱ブロック6及び下加熱ブロック7の間に成形用型2を狭持して成形を行う製造装置1において、上記成形チャンバ3内にイオン化した不活性ガスg1を供給するイオン発生装置10とガス供給管9とを設け、成形チャンバ3に成形用型2の中央に実装された熱可塑性素材25の帯電を防止し、キャビティ26内での位置ずれによる成形不良を防止する。

(もっと読む)

熱可塑性溶融樹脂の塗布による成形体の製造装置および方法

【課題】樹脂毎や使用条件毎の調整を不要とすると共に起動時や設定温度変更後などの温度の安定化を待たずに高精度の塗布を行うことができる熱可塑性溶融樹脂の塗布による成形体の製造装置および方法を提供する。

【解決手段】共通架台3上に塗布装置1および成形装置2が並置されており、塗布装置1は、共通架台3に設置された移動架台6と、移動架台6に設置された可塑化部4と、可塑化部4の先端に連結されたTダイ5を有し、Tダイ5が可塑化部4に対して同軸上に配置されている。

(もっと読む)

絶縁シートの製造方法

【課題】熱伝導性及び絶縁性が比較的高い絶縁シートの製造方法を提供する。

【解決手段】無機フィラー3とポリマー成分4とを備えるポリマー組成物をシート状に成形してポリマーシート2a、2a’を形成するポリマーシート形成工程と、少なくとも2枚の該ポリマーシート2a、2a’を積層して熱プレスし2層以上のポリマー層2b、2b’を有する積層体2cを形成する熱プレス工程とからなる絶縁シートの製造方法であって、ポリマーシート形成工程ではポリマー層2b、2b’の無機フィラー3を該ポリマー層2b、2b’から突き出させ得るように、最大粒径が該ポリマー層2b、2b’の厚さよりも大きな無機フィラー3を用い、熱プレス工程ではポリマー層2b、2b’から無機フィラー3を突き出させて、該無機フィラー3を積層体2cを形成するポリマー層2b、2b’に挿入させる。

(もっと読む)

21 - 40 / 206

[ Back to top ]