Fターム[4F205HA45]の内容

型の被覆による成形、強化プラスチック成形 (42,245) | 強化プラスチック等の成形の区分 (5,033) | 供給方法による分類 (977) | 予備成形品からの成形 (434) | プリプレグからの成形 (301)

Fターム[4F205HA45]に分類される特許

121 - 140 / 301

複合構造物の製造方法および装置

複数のテープを基板上にレイアップする複合テープ付与機械によって、複合部品を形成する。該テープの横向き位置は、テープがレイアップされている際に調整することができる。  (もっと読む)

(もっと読む)

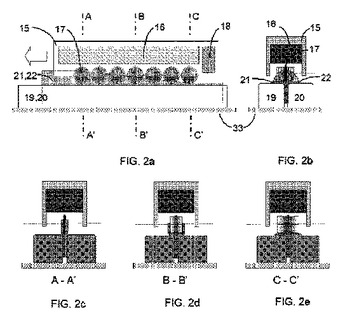

複合材料の要素を製造するための装置及び方法

本発明は、積層され且つ予め切断された未重合の積層体(21,22)に始まる、高分子樹脂を予め含浸させた強化繊維を含む複合材料の3次元ビーム型要素を製造するための装置において、ローラ列(17)をそれ自身に備えるヘッド(15)を備え、前記ヘッド(15)は固定台板に沿って長手方向に移動可能であり、前記ヘッド(15)が移動すると、前記ローラ列が未重合の前記積層体(21,22)に対して作用してそれらを圧縮・成形し、それによって、前記積層体(21,22)がその後の一体化が可能な状態になるように、前記積層体(21,22)をそれらの最終形状に一気に成形する装置に関する。また、本発明は複合材料の3次元ビーム型要素を製造するための方法に関する。  (もっと読む)

(もっと読む)

マイクロ波重合を使用して繊維強化複合材料からなる構造部分を製造する方法

マイクロ波(3)を吸収する繊維強化複合材料(4)を含む少なくとも一層(2)を有する部分(1)を製造する本発明による方法であって、前記方法は、a)前記少なくとも一層(2)をある形状(5)に整えて、b)前記少なくとも一層(2)の第一表面部分(6)をマイクロ波(3)で処理して、前記少なくとも一層(2)の温度を制限する手段は少なくとも一つの隣り合う第二表面部分(7)と少なくとも一時的に相互作用することを少なくとも含む。前記方法では、特に、a)及びb)が複数の部分(1、11)に対して実施され、前記部分(1、11)は少なくとも下記により更に処理され、c)各第二表面部分(7)の少なくとも一部が少なくとも一つの重なる領域(12)を作るように、複数の部分(1、11)が互いに対して位置決めされ、d)前記少なくとも一つの重なる領域(12)をマイクロ波(3)で処理する。  (もっと読む)

(もっと読む)

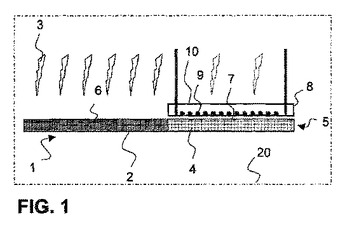

マイクロ波を使用して繊維強化複合材料からなる構造部分を製造する方法及び成形用具

繊維強化複合材料(4)を含む少なくとも一層(2)を有する部分(1)を製造する方法が開示されて、前記方法は、a)重合可能な繊維強化複合材料(4)からなる前記少なくとも一層(2)をある形状(5)に整えて、前記形状(5)は基部面(6)及び複数の盛り上がった部分(7)を有し、b)少なくとも一つの前記盛り上がった部分(7)と接触させるように少なくとも一つの成形用具(8)を位置決めして、前記成形用具(8)は、前記少なくとも一つの盛り上がった部分(8)に対する少なくとも一つの接触面(9)がマイクロ波感受性材料(10)からなり、c)前記少なくとも一つの成形用具(8)をマイクロ波(3)で照射することにより少なくとも一つの前記盛り上がった部分(7)を重合させることを少なくとも含む。前記成形用具は三次元の型(11)を有し、前記成形用具(8)は前記部分(1)に対する接触面(9)を有し、少なくとも前記接触面(9)はマイクロ波感受性材料(10)からなる。  (もっと読む)

(もっと読む)

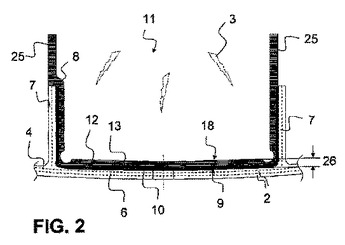

車両用ボディシェル構造及びその製造方法

本発明は、車両用ボディシェル構造の製造方法に関し、硬化可能なマトリクス材料を入れ込まれた平坦な布製の支持エレメントが準備され、この支持エレメントは、強化/成形エレメントの対応する位置決め後に、少なくとも1つのシェル中子の周囲に成形され、続いてマトリクス材料が硬化される。少なくとも1つのシェル中子を取り除くと、溶接接合の一体型ボディシェル構造ができる。本発明は、さらに、本方法によって製造されたボディシェル構造に関する。 (もっと読む)

流体不浸透性が改善された複合パネル

繊維層および熱硬化性樹脂成分と硬化剤と繊維ミクロパルプとを含む樹脂を含むプレプレグ複合材料。ミクロパルプ成分は、0.01〜100マイクロメートルの体積平均長さを有するアラミド繊維である。プレプレグは、硬化構造体への流体浸透を最少化するために複合パネル構造体の中で有用である。このプレプレグは、ハニカムサンドイッチパネルを製造するために特に適する。アラミド繊維ミクロパルプを含有するフィルム接着剤、液体樹脂およびペースト樹脂も開示される。  (もっと読む)

(もっと読む)

FRP管の強化繊維積層構造

【課題】100メガパルス高圧用途の繊維強化プラスチック(FRP)管成形材料における、強化繊維の形態及び積層構造と適用樹脂を提供する。

【解決手段】理想状態を理論的に解明して、より高い繊維強度は繊維を細くするほど強度が高くなる、繊維は直線方向強度が最も強い。この基本理論にもとづき、必要な材料選択を可能にする繊維の集合体(特殊布)を考案し、均一な理想的な繊維配列を行う繊維集合構造体(特殊布)を開発、管の内圧破壊(防水層の亀裂)を防止する材料のひずみを基本とする積層構造と最適材料条件を解明して、同一材料で同一形状の従来製品に比べて、2倍以上の強度が得られ、理想強度(理論)にほぼ等しい製品を作り出した。

(もっと読む)

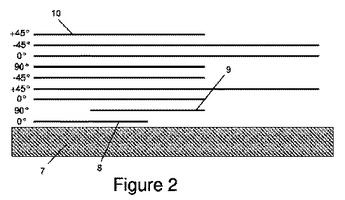

航空機胴体中に配置される中間デッキを支持するための支柱、およびその支柱用のロッドボディを製造するための方法

【課題】ロッドボディが軽量構造でありつつ良好な座屈抵抗および耐損傷性を備えさらに向上された耐火性を備える支柱を創出する。

【解決手段】航空機胴体1中に配置される中間デッキ2を支持するための支柱であって、繊維強化材料を含む中空円筒形のロッドボディ3を含み、そのロッドボディ3の2つの端部が航空機胴体1に、または中間デッキ2に着脱可能に取り付けるための取り付け部として設計される、支柱に関し、ロッドボディ3は、45°の位置合わせで、または90°の位置合わせで同じ数の縦糸および横糸を用いた炭素繊維布から製作される少なくとも1つの第1の補強層10aと、0°の位置合わせで横糸より多くの数の縦糸を含む炭素繊維布から製作される少なくとも1つの第2の補強層10b、10cと、ガラス繊維を含む最終層とを含み、それらは、人工樹脂と共に、コンパクトな繊維強化材料を形成する。

(もっと読む)

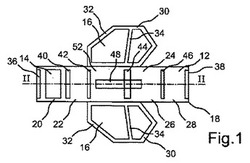

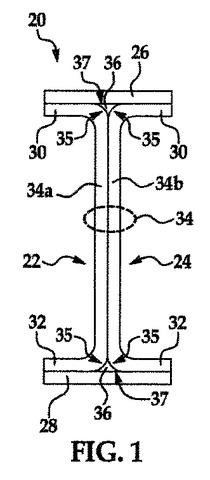

強化補強材及び強化補強材を作製する方法

複合補強材は積層された一方向複合テープのプリフォームを使用して加工されている。補強材は構造用接着剤で包まれた充填材によって強化された空隙を含む。空隙を囲むプリフォームの表面は、接着剤によって充填材に貼り合わせた複合布層を含み、これにより空隙周囲の補強材の靭性を増加させ、補強材のプルオフ強度を改善している。  (もっと読む)

(もっと読む)

航空機および宇宙機のための繊維複合構成材を製造するための方法および成形装置

航空機および宇宙機のための補強された繊維複合構成材(1)を製造する方法では、予め鋳型部(3)が形成された成形工具(2)が提供される。成形支持部材(4)が、成形工具(2)の鋳型部(3)で成形される。成形支持部材(4)の少なくとも一部上には半完成繊維製品(5)が配置される。配置された半完成繊維製品(5)を成形支持部材(4)で変形することで、少なくとも一つの補強部(7、8、9)が成形支持部材4上に形成される。その後、成形支持部材(4)は、成形支持部材(4)上に形成された補強部(7、8、9)と共に成形工具(2)から取り外される。このように形成された補強部(7、8、9)は、成形支持部材(4)に支持されている。形成された補強部(7、8、9)は、対応する繊維複合構成材(12)に対して、位置決めさた状態で配置される。その後、補強部(7、8、9)が硬化され、補強された繊維複合構成材(1)が形成される。成形装置は、予め形成された鋳型部(3)と、鋳型部(3)に取り外し可能に保持された成形支持部材(4)とを有する。 (もっと読む)

複合パネルの設計方法

複合パネルを設計する方法であって、該複合パネルは複数のゾーンを備え、各ゾーンは積層シーケンスで配列した複合材料の複数のプライを備え、各積層シーケンスにおける各プライはそれぞれに対応する配向角度を有するものとする。各配向角度に関して、その配向角度を備える少なくとも1つのプライを含む複合パネルにおけるゾーンを識別する、第1レイアウトマトリクスを形成する。その配向角度を備える少なくとも2つのプライを含む複合パネルにおけるゾーンを識別する、第2レイアウトマトリクスも形成し、またこのようにして、レイアウトマトリクス形成を、その配向角度を備える少なくともN個のプライを含む複合パネルにおけるゾーンを識別する、第Nレイアウトマトリクスの形成まで行う。レイアウトマトリクスは複数の候補シーケンスで配列する。つぎに、選択基準を用いて1つまたはそれ以上の候補シーケンスを選択し、また積層シーケンスを選択した候補シーケンスに従ってゾーンに割り当てる。  (もっと読む)

(もっと読む)

繊維強化樹脂構造体の製造方法

【課題】繊維強化樹脂構造体30を製造するに際して、強化繊維糸3の配向方向を容易にかつ自在に制御できるようにする。

【解決手段】樹脂を含浸した長尺状の強化繊維糸3を間隔をおいて配置した2本の支持軸1,2間に所定の幅に亘って巻き付けて繊維巻き付け体10とし、それに捻りを与えて繊維に配向を与える。捻りを与えた繊維巻き付け体10aの横幅を調整して配向角度を適宜調整した後、所定の型を用いて賦形し、加熱成形して所望の繊維強化樹脂構造体とする。

(もっと読む)

補強用プリプレグシート及び構造体の補強方法

【課題】 本発明は、優れた機械的強度を有し且つ軽量性に優れた補強用プリプレグシートを提供する。

【解決手段】 本発明の補強用プリプレグシートは、アラミド繊維又は玄武岩繊維を含む繊維束から形成された網状体に未硬化の熱硬化性樹脂を含浸させてなることを特徴とするので、軽量性に優れていると共に、硬化させることによって優れた機械的強度を発揮するので、風力発電用ブレードなどのように軽量性と強度とが要求される用途に好適に用いることができる。

(もっと読む)

複合材の未硬化連続予備成形方法

【課題】熱硬化性樹脂を含浸したプリプレグ材を未硬化状態で連続的に予備成形する方法を提供する。

【解決手段】プリプレグ材のシートをローラーから引き出して積層し、湾曲装置で所定の断面形状に折り曲げる。ヒーターを備えた金型で連続的に長尺の製品に成形する。金型でプリプレグ材に加える温度と圧力は、常温または熱硬化性樹脂が完全硬化をしない加熱温度で、かつ、プリプレグ材か成形された状態を維持する圧力範囲を選択する。この予備成形により、ゆるい曲率(例えば半径7m以下)をもつ部材や曲率が連続して変化するストリンガー等の成形が容易となる。

(もっと読む)

内部に発泡体とリブ構造を有するFRP成形品

【課題】内部にリブ構造を持つようなFRP成形品と、それを一体成形するための新しい成形方法を提供すること。

【解決手段】内部に発泡体とリブ構造を有するFRP成形品であって、この発泡体は複数の構成部分からなっており、各構成部分の相対する面の間には、繊維強化材とマトリックス樹脂とからなるリブ構造が形成されていることを特徴とするFRP成形品。かかるFRP成形品は、発泡体の各構成部分に、プリプレグを巻回・積層したものを、成形型のキャビティ内にセットし、プリプレグを硬化させるル方法によって、あるいは、発泡体の各構成部分に、繊維強化材を巻回・積層したものを、成形型のキャビティ内にセットし、キャビティ内にマトリックス樹脂を注入するRTM成形法で製造することができる。

(もっと読む)

ドレープ成形方法

【課題】プリプレグ積層体を曲げるに際し、シワやボイドの無い良質な成形体を得るためのドレープ成形方法を提供する。

【解決手段】平板状に積層したプリプレグ積層体を、所望の型上で横断面に屈曲部を有する柱状に賦形した後に加熱硬化させるドレープ成形方法であって、プリプレグに使用しているマトリックス樹脂の40℃における粘度が1500Pa・s以上30000Pa・s以下で、かつ該プリプレグ積層体を50℃以上100℃以下に加熱した後、真空脱気法を用いて3分以上25分以下の時間をかけて所望の型に賦形した後に加熱硬化させることを特徴とするドレープ成形方法。

(もっと読む)

管状体の製造方法及び管状体

【課題】製造工程中において樹脂含有率を低下させうる管状体の製造方法の提供。

【解決手段】本発明は、FRP管状体の製造方法に関する。この製造方法は、マンドレル2に繊維とマトリクス樹脂とを含む繊維強化樹脂部材4を巻回して中間成形体6を得る工程、上記中間成形体6の外周面に張力を付与しつつ織物テープ8を巻き付けるテープ巻き付け工程、上記織物テープ8が巻き付けられた上記中間成形体6において上記マトリクス樹脂を硬化させる硬化工程及び上記硬化工程の後に上記マンドレル2の引き抜き及び上記織物テープ8の除去を行って硬化管状体を得る工程を含む。好ましくは、上記テープ巻き付け工程において織物テープ8に付与される引張応力T1は、5(Mpa)以上150(Mpa)以下とされる。この製造方法では、巻き付け工程後の工程においてマトリクス樹脂が効果的に抜き出されうる。

(もっと読む)

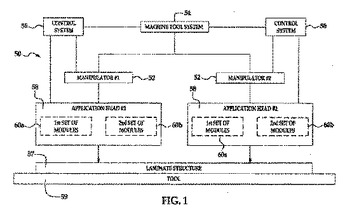

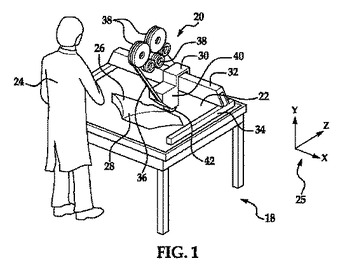

複雑性が緩和された自動繊維配置装置及び方法

複合積層体を基板上に形成する方法であって、該方法は:基板の上で自動繊維配置ヘッドを移動させ;繊維配置ヘッドを使用して、複数の平行する複合テープストリップ(36)を基板(102)上に置き、これには、少なくとも特定のテープストリップの開始点ずらして曲線パターン(Aからf)を形成することが含まれ;単一の切刃(92)を使用して、全てのテープストリップの端部を切断することを含む。  (もっと読む)

(もっと読む)

中空成形体及びその成形方法

【課題】フランジ部の剛性を高める。

【解決手段】

バンパービーム1は、成形の際内部に加圧オイルを導入することにより加圧膨張した袋状バッグ7と、該バッグ7の外周に配置されたシート状SMC成形材30,32を上記オイルによるバッグ7の膨張圧により成形型35の成形面31a,33aに押圧密着させて角筒状に成形されたバンパービーム本体9と、該バンパービーム本体9から外方へ張り出すフランジ部11とを備えている。上記バンパービーム本体9の端面1aには、該バンパービーム本体9の成形の際、オイルを導入する導入孔13が上記バッグ7の内部に連通するように形成され、上記フランジ部11及び導入孔13周りは、上記バンパービーム本体9の成形の際、該バンパービーム本体9の肉厚よりも厚く成形されている。

(もっと読む)

運送車両用の一体型複合素材からなる車体及びその製造方法

本発明は、複合素材を利用して同時硬化方式で成形された車体及びその製造方法に係り、本発明の一側面によれば、心材と、補強纎維に合成樹脂を含浸させて半硬化させたプリプレグからなる、前記心材の一面に接着される内皮材と、補強纎維に合成樹脂を含浸させて半硬化させたプリプレグからなる、前記心材の他面に接着される外皮材と、前記心材と外皮材との間に挿入される金属板材から構成されるサンドイッチパネルを利用して車体の形状に一体に成形したことを特徴とする運送車両用の一体型複合素材からなる車体が提供される。 (もっと読む)

121 - 140 / 301

[ Back to top ]