Fターム[4F206AA03]の内容

プラスチック等の射出成形 (77,100) | 樹脂材料等(主成形材料) (4,284) | ポリオレフィン (919)

Fターム[4F206AA03]の下位に属するFターム

ポリエチレン系 (194)

ポリプロピレン系 (425)

C4以上のポリマー系(←ノルボルネン、ブテン) (77)

Fターム[4F206AA03]に分類される特許

61 - 80 / 223

熱可塑性樹脂組成物

【課題】射出成形した際の金型離型性に優れ、且つMD、外観不良及び剥離不良を顕著に改善する熱可塑性樹脂組成物及びその成形品を提供する。

【解決手段】ポリフェニレンエーテル系樹脂と、(A)ポリオレフィン系樹脂と、(B)非芳香族系鉱物油と、を含む熱可塑性樹脂組成物であって、前記(A)ポリオレフィン系樹脂及び前記(B)非芳香族系鉱物油の合計量が0.3〜5.0質量%である、熱可塑性樹脂組成物である。

(もっと読む)

成形体及びその製造方法

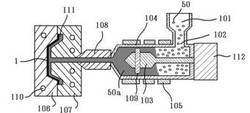

【課題】金属を用いることなく、光及び輻射熱を反射し、断熱性が向上した意匠性の高い成形体を作製することができる成形体の製造方法及び該方法により製造された成形体の提供。

【解決手段】成形体の製造方法は、成形金型内111に配置された空洞含有樹脂フィルム1上に、100℃〜320℃の溶融した樹脂50aを射出成形することを含み、前記空洞含有樹脂フィルムのSP値と前記樹脂のSP値との差の絶対値が、6.0未満である成形体の製造方法であって、前記空洞含有樹脂フィルムの平均厚みが25μm超200μm未満であり、前記成形体における樹脂部分の平均厚みが0.3mm超10mm未満であり、前記射出成形時における溶融した樹脂の射出圧力が200MPa未満であり、かつ、下記式(1)を満たす。(数4)t1×1/3×Qm×Vf>(Ti−50)×Ci×t2×1/200式(1)

(もっと読む)

加飾シートの製造方法、加飾成形品、及び射出成形同時加飾方法

【課題】 射出成形同時加飾にて、ポリオレフィン系樹脂への密着性を良くし、また、表面の透明性、耐候性に加え、耐摩耗性、耐擦傷性、リサイクル性も良くする。

【解決手段】 加飾シートSを、ポリオレフィン系樹脂の基材シート1に、順次、塩素化ポリオレフィン樹脂の接着剤層2、ウレタン樹脂のプライマー層3、アクリル樹脂と塩化ビニル−酢酸ビニル共重合体とをバインダー樹脂とする絵柄インキ層4、アルミナ粒子を添加したアクリル樹脂の第1表面保護層5、また表面平滑性が必要な場合は更に第2表面保護層6を積層した構成とする。この加飾シートで射出成形同時加飾すれば所望の加飾成形品が得られる。

(もっと読む)

発泡成形体、発泡成形体の製造方法および発泡成形体製造用金型

【課題】熱可塑性樹脂の射出発泡成形において、ウェルドの発生する成形品であっても、ウェルド部に窪みの発生しない高発泡成形品を得ること。

【解決手段】 熱可塑性樹脂成形体を射出成形により製造する方法であって、(i)金型のキャビティ空間を発泡可能な樹脂原料で満たす工程、および、(ii)キャビティ空間を増加させることによって、樹脂原料において発泡を生じさせる工程を含んで成り、工程(i)では、樹脂原料のウェルド部の形成領域におけるキャビティ空間Aの厚み寸法が最終成形品の寸法Laになっていると共に、ウェルド部の形成領域以外のキャビティ空間Bの厚み寸法がLaよりも小さい寸法Lbとなっており、工程(ii)では、キャビティ空間Bの厚み寸法がLbより大きくかつLa以下となるようにキャビティ空間Bを増加させ、それによって、キャビティ空間Bに充填されている樹脂原料を発泡させることを特徴とする製造方法。

(もっと読む)

低収束性繊維によって強化された熱可塑性樹脂組成物

【課題】発明の目的は、繊維成分および樹脂成分を含有し、外観および耐衝撃性などの機械的強度に優れた成形体が得られる樹脂組成物を提供することにある

【解決手段】本発明は、繊維成分および樹脂成分を含有する樹脂組成物であって、(i)繊維成分は、ポリアルキレンテレフタレートおよび/またはポリアルキレンナフタレンジカルボキシレートからなり、単糸の交絡数が繊維1mあたり10個未満の繊維(A−I)であり、(ii)樹脂成分は、ポリオレフィン樹脂からなることを特徴とする樹脂組成物である。

(もっと読む)

多色成形樹脂窓部材

【課題】透明窓層と、透明窓層周囲に積層された窓枠層とを有する多色成形樹脂窓部材であって、衝撃に対して脆性破壊を起こし難く、安全性に優れた多色成形樹脂窓部材を提供する。

【解決手段】透明窓部を構成する透明窓層と、透明窓部周囲の少なくとも一部の透明窓層に積層して設けられている窓枠層とを有する多色成形樹脂窓部材であって、透明窓層と窓枠層との密着力が35〜90MPaであり、透明窓層の窓枠層積層部と非積層部との境界部における落錘衝撃試験において、透明窓層が脆性破壊しないことを特徴とする多色成形樹脂窓部材。

(もっと読む)

スキン層および発泡層を有する把持部材

【課題】熱可塑性エラストマーを使用して、生産性良く製造が可能で、リサイクルも可能であり、かつRIM発泡ポリウレタン樹脂が有する優れたグリップ感と少なくとも同等あるいはそれ以上に向上し、操作性にも優れたステアリングホイールなどの自動車用把持部材を提供すること。

【解決手段】スキン層および発泡層を有する発泡熱可塑性エラストマーを使用した把持部材において、

該発泡熱可塑性エラストマーが以下の圧縮特性を具備することを特徴とする把持材。

A.圧縮硬さ(LC値)がLC=0.8〜0.9

B.圧縮エネルギー(WC値)がWC=600〜1000(gf・cm/cm2)

C.圧縮回復性(RC値)がRC>50%。

(もっと読む)

積層成形品の成形方法並びに成形装置

【課題】樹脂芯材表面に表皮を積層一体化した積層成形品の成形方法並びに成形装置であって、接着剤を廃止することで設備の簡素化、工数の低減を図るとともに、表皮の精度の良い形状出しを可能とした外観性能の優れた積層成形品の成形方法並びに成形装置を提供する。

【解決手段】成形金型50の上方に加熱ヒーター60、表皮ロール70を配置し、表皮ロール70から引き出した表皮22を加熱ヒーター60により任意温度に加熱した状態でキャビティ型51とコア型52との間に垂下させ、その後、キャビティ型51、コア型52を型締めした後、表皮22を真空・圧空成形することにより、表皮22を所要形状に成形する。次いで、表皮22の背面側に射出ユニット54を通じて溶融樹脂Mを射出充填し、樹脂芯材21を所要形状に成形するとともに、樹脂芯材21の樹脂熱により表皮22を熱融着させることでドアトリムアッパー(積層成形品)20を所要形状に成形する。

(もっと読む)

熱可塑性樹脂発泡成形体及びその製造方法

【課題】外観に優れ、セル構造を均一にし、発泡セルの微細性に優れた熱可塑性樹脂発泡成形体を提供する。

【解決手段】プロピレン系重合体(A)40〜99質量%と、エチレン−α−オレフィン共重合体(B)1〜60質量%(ただし、プロピレン系重合体(A)とエチレン−α−オレフィン共重合体(B)の合計を100質量%とする)と、前記プロピレン系重合体(A)とエチレン−α−オレフィン共重合体(B)の合計100質量部に対して、前記エチレン−α−オレフィン共重合体(B)以外の重合体であって、下記の要件(1)〜(5)を全て満たすプロピレン−エチレン−α−オレフィン共重合体(C)5〜20重量部と、有機ポリマービーズ(D)0.1〜20質量部と、を含むプロピレン系樹脂組成物を溶融し、この溶融状態のプロピレン系樹脂組成物に物理発泡剤として二酸化炭素を溶解して発泡成形して得られる。

(もっと読む)

熱可塑性樹脂発泡成形体及びその製造方法

【課題】外観に優れ、セル構造を均一にし、発泡セルの微細性に優れた熱可塑性樹脂発泡成形体を提供する。

【解決手段】プロピレン系重合体(A)40〜99質量%と、エチレン−α−オレフィン共重合体(B)1〜60質量%(ただし、プロピレン系重合体(A)とエチレン−α−オレフィン共重合体(B)の合計を100質量%とする)と、前記プロピレン系重合体(A)とエチレン−α−オレフィン共重合体(B)の合計100質量部に対してガラス転移温度が90℃以下であるテルペン樹脂(C)0.1〜20重量部と、有機ポリマービーズ(D)0.1〜20質量部と、を含むプロピレン系樹脂組成物を溶融し、この溶融状態のプロピレン系樹脂組成物に発泡剤として二酸化炭素を溶解して発泡成形して得られる。

(もっと読む)

発泡樹脂成形品の成形方法

【課題】可動側金型と固定側金型とを型締めした後、エアを注入し、更に、発泡樹脂材料を射出充填した後、可動側金型を型開きさせて発泡反応を開始して所要形状に成形してなる発泡樹脂成形品の成形方法であって、製品表面のエア残りを低減し、外観性能を高める。

【解決手段】成形金型40の型締め後、冷却工程前迄製品キャビティC内に第1のエア注入管71を通じてエアを注入し続ける。そして、発泡樹脂材料Mの射出充填後、製品キャビティC内のエア圧を0.3〜1.0MPaにキープした状態で可動側金型50を型開操作し、金型外周シール部80から外部にエアを排出する一方、第2のエア注入管72を通じて可動側金型50の型面と発泡樹脂成形品20の製品面との間に薄膜のエア層Aを強制的に作り出し、外観性能を表面全面に亘り均一に保つことで外観不良をなくす。

(もっと読む)

樹脂組成物の製造方法

【課題】成形性、耐熱性、耐衝撃性および耐剥離性に優れた樹脂組成物の製造方法を提供する。

【解決手段】(A)ポリ乳酸系樹脂と(B)ポリオレフィン系樹脂の合計量を100重量部として、(A)ポリ乳酸系樹脂1〜99重量部、(B)ポリオレフィン系樹脂99〜1重量部および(C)酸無水物、カルボキシル基、アミノ基、イミノ基、アルコキシシリル基、シラノール基、シリルエーテル基、ヒドロキシル基およびエポキシ基から選択される少なくとも1種の官能基を含有する反応性相溶化剤1〜50重量部を250℃超で溶融混練する樹脂組成物の製造方法。

(もっと読む)

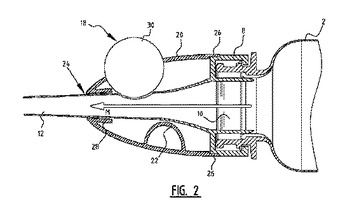

高粘性液体をディスペンスするための装置およびその製造のための方法(「シーラント・フレア(SealantFlair)」)

容器から媒体をディスペンスするための装置が提供される。本発明の典型的な実施形態では、典型的な容器(2)は、結合手段(8)によってその容器に連結可能な少なくとも1つの供給口(10)と、実質的にフレキシブルで変形可能な材料から製造されたディスペンス導管(12)と、そのディスペンス導管のそこでの実質的に気密な閉鎖のための閉鎖手段(18)とを有している。そのような典型的なディスペンス装置の製造のための本発明の方法の典型的な実施形態では、結合手段およびディスペンス導管を、予備成形物として射出成形し、実質的にフレキシブルで変形可能で薄壁のディスペンス導管を得るように、予備成形物の一部を延伸し、ブローし、または延伸とブローとのいずれかの組み合わせをすることを含むことができる。その代わりに、例えば結合手段(8)およびディスペンス導管(12)は、別々に生成可能で、後に一体化され又は連結され得る。  (もっと読む)

(もっと読む)

ガラス含有射出成形品

【課題】汎用性のある樹脂中にガラス粉末を含有させたガラス含有成形用ペレットを用いて、従来の射出成形法と同じ条件でガラスを含有した射出成形品を成形でき、そのガラス含有射出成形品のガラス配合率と引張弾性率の関係を示す関係式により引張弾性率の改善される割合の予測ができるガラス含有射出成形品を提供する。

【解決手段】ガラス粉末と熱可塑性樹脂を含むガラス含有成形用ペレットを用いて射出成形機で成形されてなるガラス含有射出成形品であって、ポリエチレン樹脂、ポリプロピレン樹脂、ポリエチレンテレフタレート樹脂、ポリスチレン樹脂、ABS樹脂及びポリアミド樹脂からなる群から選ばれる一種の樹脂中に、中実の球状ガラス粉末をガラス配合率40〜70重量%の範囲で含有しており、該ガラス配合率の増加に伴って、前記ガラス含有射出成形品の引張弾性率改善指標が特定の式に沿って漸増して改善される。

(もっと読む)

積層成形体の成形方法並びに成形装置

【課題】積層成形体の成形方法並びに成形装置であって、表皮の搬送工程、セット工程を自動化することで、作業性を高め、かつ精度の良い形状出しを可能にするとともに、絞転写性を高め成形サイクルを短縮化する。

【解決手段】表皮投入位置Aから成形待機位置Bまで表皮30を搬送する搬送用コンベア80を両側の搬送ベルト83で構成し、内部にアシストモデル70の上下動を許容するスペースを設定する。そして、搬送用コンベア80の成形待機位置Bに位置決めされた表皮30に対してアシストモデル70を上昇操作することで自動的にアシストモデル70の表皮ホルダ用プレート75で表皮30を保持し、成形上下型50,60内にアシストモデル70を投入して、表皮30をセットすることにより、表皮30のセット作業を自動化でき、かつ表皮30の加熱後、迅速に成形を可能とすることで、絞模様の転写を良好に行ないシャープな形状出しを可能にする。

(もっと読む)

電子回路内蔵樹脂筐体

【課題】プリント配線板と筐体樹脂が一体化した電子回路内蔵樹脂筐体において、プリント配線板と筐体樹脂とが高い密着性を有する回路樹脂内蔵樹脂筐体を提供する。

【解決手段】電子回路内蔵樹脂筐体は、グラフト共重合体(A)の成形物の片面または両面に電子回路を形成させたプリント配線板上に、熱可塑性樹脂層が融着形成されたものである。上記グラフト共重合体(A)は、α−オレフィン系単量体または共役ジエン系単量体に基づく構成単位からなるランダムまたはブロック共重合体60〜85質量部に、芳香族系ビニル単量体15〜40質量部をグラフト重合して得られる共重合体であって、芳香族系ビニル単量体全体のうち、多官能性の芳香族系ビニル単量体が5〜35質量%に設定されている。前記熱可塑性樹脂層は、インサート成形法によって、プリント配線板上に融着されている。

(もっと読む)

ポリカーボネート樹脂組成物

【課題】芳香族ポリカーボネート樹脂とポリオレフィン樹脂、アクリル系弾性重合体を含むポリカーボネート樹脂組成物であり、機械的強度、流動性に優れ、良好な耐薬品性を併せ持つポリカーボネート樹脂組成物を提供する。

【解決手段】(A)芳香族ポリカーボネート樹脂(A成分)100重量部に対し、(B)ポリオレフィン樹脂(B成分)0.1〜5重量部、(C)コア・シェル型であって、スチレン成分を実質含まないことを特徴とするアクリル系弾性重合体(C成分)1〜15重量部を含有するポリカーボネート樹脂組成物。

(もっと読む)

車両用エンジニアリングプラスチック部品及び車両用エンジニアリングプラスチック部品の製造方法

【課題】ポリアセタール樹脂等の樹脂材料を車両用部品に適用した場合に、上記車両用部品に対して塗膜を形成することなく、さらに、走行中に問題となる飛び石等が車両用部品に衝突しても樹脂材料を含む部分が露出しづらい、耐酸性、耐アルカリ性等の問題を解消するための技術を提供する。

【解決手段】車両組み付け時に外気に曝される露出部と、外気に曝されない非露出部と、を有する車両用エンジニアリングプラスチック部品における、エンジニアリングプラスチック表面の全部又は一部に、厚さ0.3mmから3mmのポリオレフィン系樹脂からなる保護層を形成する。

(もっと読む)

ガラス一体樹脂成形品及びその成形法

【課題】 常用されている熱硬化性樹脂に代えてより簡易な工程で実施できる熱可塑性樹脂を使用して、その接着強度が十分なガラス部材と樹脂成形体からなるガラス一体樹脂成形品を形成する。

【解決手段】 ガラス部材を載置した金型内に樹脂を注入し当該ガラス部材の周縁に樹脂成形体を形成し当該ガラス部材と一体化して、ガラス一体樹脂成形品を得るガラス一体樹脂成形法において、当該樹脂として、熱可塑性樹脂をベース樹脂とし、これに分子中にヒドロキシ基及び/又はエポキシ基を含有する化合物を配合した樹脂組成物を使用する。熱可塑性樹脂としては、液晶ポリマー又は結晶性樹脂(ただし、液晶ポリマーを除く。)が好ましく、前記ヒドロキシ基を含有する化合物としてはフェノキシ樹脂、エポキシ基を含有する化合物としてはエポキシ樹脂が好ましい。

(もっと読む)

発泡樹脂成形品の成形方法

【課題】可動側金型と固定側金型とを型締めした後、エアを注入し、更に、発泡樹脂材料を射出充填した後、可動側金型を型開きさせて発泡反応を開始して所要形状に成形してなる発泡樹脂成形品の成形方法であって、製品内のエア残りを低減し、外観性能並びに隣接部品に対する合わせ精度を高める。

【解決手段】成形金型40の型締め後、冷却工程前迄製品キャビティC内にエアを注入し続ける。そして、発泡樹脂材料Mを製品キャビティC内に射出充填した後、製品キャビティC内のエア圧を0.3〜1.0MPaにキープした状態で可動側金型50を型開操作して、金型外周に配置したシール部70から外部にエアを排出することにより、製品内のエア残りを解消でき、外観不良をなくすとともに、隣接部品との合わせ精度を高める。

(もっと読む)

61 - 80 / 223

[ Back to top ]