Fターム[4F206AG28]の内容

プラスチック等の射出成形 (77,100) | 一般形状、構造物品(用途物品優先) (4,719) | 部分(細部) (1,157) | リブ又は突起を有するもの(←凹部、孔) (558)

Fターム[4F206AG28]に分類される特許

41 - 60 / 558

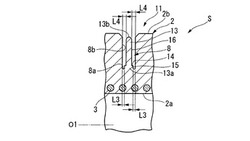

電気融着継手の製造方法

【課題】製造歩掛りを高め、接合作業の管理をインジケータによって確実に行える信頼性の高い電気融着継手を製造することが可能を可能にする電気融着継手の製造方法を提供する。

【解決手段】電熱線3を取り付けた内型と、凹所8及びインジケータ13を形成するための棒状のインジケータピンを備える外型とを型締めして形成した射出空間に溶融樹脂を射出し、凹所8及びインジケータ13を有する継手本体2を成形する。そして、このとき、インジケータピンの先端から外型に接続する後端側に向けて凹設され、溶融樹脂を充填してインジケータ13を形成するためのインジケータ形成用孔を、先端側が後端側よりも大径になるように形成しておき、段部14を境にして一端13a側に他端13b側よりも大径の大径部15を備えたインジケータ13を形成する。

(もっと読む)

発泡合成樹脂成形体及びその製造方法

【課題】穴状部が貫通孔である場合には、発泡成形時に該穴状部を塞ぐバリ部を形成することなく、該穴状部の周辺部にボイド等の成形不良が生じることを十分に防止ないし抑制することが可能であり、該穴状部が非貫通状である場合には、該穴状部の底部にボイド等の成形不良が生じることを十分に防止ないし抑制することが可能な発泡合成樹脂成形体の製造方法及び発泡合成樹脂成形体を提供する。

【解決手段】少なくとも第1の型21と第2の型22とを有する金型20を用いて、外面に穴状部3を有する発泡合成樹脂成形体1を製造する。第1の型21のキャビティ内面に、穴状部3を形成するための凸部23が設けられており、金型20は、型締めした状態において、凸部23の突出方向の先端面が第2の型22のキャビティ内面に所定の間隔をあけて対向するように構成されている。金型20を型締めした状態において、凸部23の先端面と第2の型22のキャビティ内面との間に金型20内の気体を気体誘導手段で誘導する。

(もっと読む)

射出成形体

【課題】不良品の流出を防ぎ、品質の安定化をはかることができる射出成形体を提供する。

【解決手段】射出成形体10は、樹脂の流動方向に並ぶ2つの閉じた淵構造を備え、淵構造の一方の淵11で発生した会合部13の会合角が一定角度以下になる距離に、淵構造のもう一方の淵12を有し、会合部13に荷重をかけ、会合部13の変化に基づいて良否判定が行われる。

(もっと読む)

車両用内装材

【課題】別部品の十分な接合強度を確保して製品品質を向上させることができる車両用内装材を提供する。

【解決手段】本車両用内装材は、内装基材(天井基材2)の表面に別部品(リテーナ3、サイドクリップ4)を射出成形にて形成してなる車両用内装材(車両用天井材1)であって、内装基材の表面側には、非通気性を有する通気止め用シート層7が設けられており、内装基材には、別部品の接合面を含む表面から通気止め用シート層を貫通して孔13、15が穿設され、孔内には別部品の一部が入り込んでいる。

(もっと読む)

車両用内装材

【課題】特定の組成の樹脂原料を用いて、射出成形法により基体の表面にクリップ保持部が形成された車両用内装材を提供する。

【解決手段】基体1と、基体1の表面に設けられるとともに、クリップを保持するためのクリップ保持部2と、を備え、クリップ保持部2は、基体1の表面に、樹脂原料を用いて射出成形法により形成されており、樹脂原料には、熱可塑性樹脂(ポリプロピレン等)と熱可塑性エラストマー(オレフィン系熱可塑性エラストマー等)とが含有され、熱可塑性樹脂と熱可塑性エラストマーとの合計を100質量部とした場合に、熱可塑性エラストマーは20〜80質量部(特に30〜70質量部)である。

(もっと読む)

発泡樹脂成形品の固定構造

【課題】締結具による締結部の破壊が抑制された発泡樹脂成形品の固定構造を提供する。

【解決手段】本発明の発泡樹脂成形品の固定構造では、表面がスキン層3bで形成され、内部が発泡層3aで形成されている発泡樹脂成形品1に、締結具14が挿入される貫通孔11が設けられた締結部20が設けられている。また、貫通孔11の周囲であり、発泡樹脂成形品1の表面に、締結具14からの荷重を発泡樹脂成形品1の内部に伝わりにくくする荷重軽減体17a〜17cが設けられている。

(もっと読む)

発泡射出成形品

【課題】ゲート部からの破断の拡大を抑えた発泡射出成形品を提供する。

【解決手段】本発明の発泡射出成形品1は、発泡層5が外部に露出している、少なくとも1つのゲート部2を有している。そして、発泡射出成形品の表面から突出して、ゲート部2の周囲を囲んでいる、ゲート部2からの破断を止めるためのリブ3が、ゲート部2の少なくとも1つに対応して設けられている。

(もっと読む)

表皮材および表皮材の製造方法、この表皮材を用いた車両内装部材

【課題】表面に形成された意匠部の表面処理を正確に行なうことを可能とする。

【解決手段】

表皮材10は、表面10Aの所定位置にステッチ模様20が形成されると共に、該ステッチ模様20の形成部位に対応する裏面10Bに、位置決め片部24が該裏面10Bから突設されている。この位置決め片部24は、表皮材10をセットするセット部32に凹設された位置決め溝部40に係脱可能に係止するようになっている。従って表皮材10は、位置決め片部24を位置決め溝部40に係止することでステッチ模様20が該セット部32に正確に位置決めされ、塗装装置の塗装ヘッド部34による該ステッチ模様20の塗装を正確に行なうことができる。

(もっと読む)

射出圧縮成形金型及び射出圧縮成形方法

【課題】固化する前の溶融樹脂を圧縮部材により圧縮しながら押し込んで形成した凹部を有する成形品の製造において、成形品の損傷を抑制して、成形品の品質低下を抑制すること。

【解決手段】固定側金型2と可動側金型4との間に型閉じ状態において形成されている成形空間内へ射出された溶融樹脂が固化する前に、圧縮部材24を成形空間内へ移動させて固化する前の溶融樹脂を圧縮して押し込んで凹部を形成し、溶融樹脂を圧縮した圧縮部材24を溶融樹脂が固化した後に移動させて固化した溶融樹脂から離間させ、圧縮部材24を離間させた状態でエジェクターピン26を移動させて、可動側金型4に接触している固化した溶融樹脂からなる成形品Pを押圧して、可動側金型4から取り出す。

(もっと読む)

厚肉成形品の製造方法

【課題】十分な機械的特性および良好な外観を得ることができる厚肉成形品の製造方法を提供する。

【解決手段】溶融した所定の合成樹脂Pを金型11内に射出する射出成形により、互いに積層された複数の層から成るとともに所定寸法以上の厚さを有する成形品1を製造する厚肉成形品の製造方法であって、他の層と積層すべき積層面2aに沿って延びかつ積層面2aに突設された複数のリブ4を有する第1次成形層2を、射出成形によって成形する第1次成形工程と、第1次成形層2の積層面2a側に積層するよう、第2次成形層3を射出成形によって成形する第2次成形工程と、を備え、第1次成形工程において、各リブ4の幅方向の両側の少なくとも一方に、第1次成形層2と第2次成形層3の積層方向に対し、所定の角度範囲で傾斜するテーパ面4aを有するように、第1次成形層2を成形する。

(もっと読む)

ゴムの成型品

【課題】本発明の課題は、金属光沢による高品質感や高級感を具備させると共に、良好なグリップ感も付与することができ、屋外使用でも金属光沢膜層の劣化を防ぎ、耐久性に富むゴム又は樹脂の成型品とその製造方法を提供することである。

【解決手段】本発明は、ゴム又は樹脂により所定形状に成型された基材1の表面にベースコート層2と金属光沢膜層3とが順番に形成され、又は、その上にトップコート層4が形成された金属光沢を有する中間製品5と、この中間製品5の前記トップコート層4の上に被覆形成された透明、半透明、若しくは有色透明性のゴム被膜層又はアンチスリップ性に富む樹脂被膜層6とを備えている。

(もっと読む)

光輝材を有する熱可塑性樹脂の射出成形体の製造方法、及び射出成形体

【課題】光輝材を有する熱可塑性樹脂を成形する場合において、リブやボスを有するような、比較的複雑な形状であっても光輝材の配向乱れが抑制された射出成形体を得ること。

【解決手段】リブ12やボス13を有する部位14の厚みを、有しない部位15の厚みよりも0.1mmから3.0mm厚く設計した金型を用い、平均粒径が120μm未満の光輝材を有する熱可塑性樹脂を成形する射出成形体の製造方法において、前記金型の温度をキャビティ内の前記熱可塑性樹脂温度が荷重たわみ温度以上を保てるような温度に上げる工程と、前記金型のキャビティ内に溶融した前記熱可塑性樹脂を射出して流し込む工程と、前記金型の温度を下げて前記熱可塑性樹脂を硬化させる工程とを含む。

(もっと読む)

合成樹脂製射出成形品及びその射出成形方法

【課題】 本発明は、センターゲートが配設される中央部分が薄肉で、その周縁部に厚肉部を有する成形品におけるひけの発生を抑制することを課題とし、高品位の外観を有し、意匠性に優れた射出成形品を提供することを目的とする。

【解決手段】 中央部分を薄肉に形成し、この中央部分の周縁を厚肉に形成した合成樹脂製の射出成形品において、金型の、成形品の中央部分に対応する部分の所定範囲内に配設した複数個のピンゲートを介して溶融樹脂をキャビティ内に射出充填することによって成形した成形品を一次成形品とし、この一次成形品をインサート材として、一次成形品の少なくとも表側面に被覆状に溶融樹脂を流動させて第二次射出成形を実施して成形したものとする。

(もっと読む)

車両用バンパーおよびその成形方法

【課題】射出成形によるウェルドライン発生の抑制と、薄肉,軽量化が可能な車両用バンパーおよびその成形方法の提供を図る。

【解決手段】バンパーセンター2からバンパーサイド3に亘ってモール嵌合溝4を備え、その溝底にはサイドモール6のクリップ7が圧入,係着する止着孔5を形成してある。リャバンパー1の射出成形に際しては、ゲートG1〜G3が集中するバンパーセンター2の板厚TCを小さく、バンパーサイド3の板厚TSを大きくした異なる板厚分布で成形することにより、止着孔5を形成する可動コア周りでの溶融樹脂の会合角度を大きくして、ウェルドラインの発生を抑制できるようにしている。

(もっと読む)

組立て物用クッション体の成形方法

【課題】本体あるいは可動体にクッション体を組付ける作業およびクッション体の部品管理を不要とする。

【解決手段】組立て物を構成する本体と、この本体に対して移動可能な可動体との接触時の衝撃を緩衝するために相互の接触部に設けられるクッション体の成形方法であって、本体あるいは可動体(蓋体16)の一方を基材とし、基材の接触部に相当する箇所に成形型(上型50あるいは下型52)を配置して該成形型と基材との間にキャビティ54を構成する。このキャビティ54に溶融状態の弾性材料を射出することにより、接触部に位置するクッション体を基材と結合された状態に成形する。

(もっと読む)

成形方法

【課題】ガラス板の全周に合成樹脂の成形部を、このガラス板の変形や破損をできるだけ招かない態様で、容易かつ適切に成形できるようにする。

【解決手段】雌雄一対の主型30、31と、この一対の主型30、31のいずれか一方に対しこの一対の主型30、31の金型分割方向xと同じ方向に可動可能に組み合わされると共に前進位置において主型内空間S内に位置される一部32aによってこの主型内空間Sを内側空間Saとこれを囲繞する外側空間Sbとに仕切る補助型32とを備えた金型3を用い、前記内側空間Sa内に前記ガラス板1をセットした後、前記外側空間Sbに前記成形部2を構成する一次側部分20の合成樹脂を充填し、次いで、前記補助型32を後退させてガラス板1と一次側部分20との間に空隙Scを形成させこの空隙Scに前記成形部2を構成する二次側部分21の合成樹脂を充填する。

(もっと読む)

ダイレクト成形機

【課題】成形中に基材の上面に対して補助的な作業をするためのスペースを確保できるダイレクト成形機の提供。

【解決手段】本発明のダイレクト成形機1は、第1の金型22と射出装置3とを備え、あらかじめ成形された板状の基材Bが第1の金型22の上にセットされ、第1の金型22と基材Bとが接触することにより第1の金型22と基材Bの表面とで限られたキャビティCが形成され、射出装置3は基材Bより下に配設され、かつ第1の金型22を通じてキャビティC内に樹脂材料を射出し、樹脂部品を射出成形しながら基材Bに固定することができる。

(もっと読む)

2色成形樹脂ウィンドウ及び2色成形樹脂ウィンドウの製造方法

【課題】外観品位の低下を抑制できる2色成形樹脂ウィンドウを提供する。

【解決手段】2色成形樹脂ウィンドウ1は、射出成形によりパネル形状に形成され、透明性を有する第1樹脂成形体10と、射出成形により第1樹脂成形体10の裏面10Bに一体化され、不透明性又は半透明性を有しつつ第1樹脂成形体10を補助する第2樹脂成形体20とを備える。第1樹脂成形体10の表面10Aには、第1樹脂成形体10と第2樹脂成形体20とが重なる領域である接合領域E2上で、第1樹脂成形体10のみの領域である透明領域E1と接合領域E2との境界Gに沿って延在する段差部51、52、53、54が形成されている。

(もっと読む)

電子機器用外観ケース

【課題】 ケースに導電パターンを実装することにより、小型化または薄型化を実現することが可能な電子機器用外観ケースおよびその製造方法を提供すること。

【解決手段】 文字やカラーリングなどが施された外観を成す第1のフィルム12と、複数の導電パターンを備えた可撓性を有する第2のフィルム13とを所定の金型内に設置し、これらの間に溶融状態の樹脂を注入して合成樹脂からなるベース11内に埋設し、上部ケース10を一体的に形成する。上部ケース10内に導体パターンを実装することができるため、プリント基板の小型化または薄型化が図れる。よって、電子機器全体の小型化または薄型化をも実現することが可能となる。

(もっと読む)

浴槽の製造方法

【課題】二層成形で浴槽を製造する際に、表面層を先の成形し、裏面層をその後に成形することにより、浴槽の製造効率を向上させることである。

【解決手段】二層成形によって表面層8と裏面層16とを成形する際、表面層8を先に成形する。その際、表面層8は裏面層16よりも傷が付きにくい等の高品質の樹脂で成形し、人目につき易い部位の見栄えを良好にする。また、裏面層9は表面層8よりも安価な樹脂で成形することにより、浴槽20の製造コストを低減する。

(もっと読む)

41 - 60 / 558

[ Back to top ]