Fターム[4F206AH17]の内容

プラスチック等の射出成形 (77,100) | 用途物品 (5,334) | 車両(←軽車両)部材 (1,413)

Fターム[4F206AH17]の下位に属するFターム

車体(←ボディ、ドア) (86)

ステアリングホイール (14)

タイヤ (28)

タイヤチェーン、無限軌条

ウエザーストリップ、モール(←トリム) (120)

バンパ (39)

パネル(←コンソールボックス) (253)

車両用内装材、クッション(←座席) (333)

ヘッドレスト (4)

Fターム[4F206AH17]に分類される特許

41 - 60 / 536

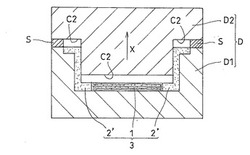

繊維強化樹脂材とその製造方法

【課題】簡易な製法改良にて、連続繊維補強材の位置ずれや連続繊維補強材を構成する連続繊維の配向乱れを解消しながら、連続繊維補強材によって部分的に補強された繊維強化樹脂材を製造することのできる繊維強化樹脂材の製造方法を提供する。

【解決手段】下型D1と上型D2を型閉めしてできるキャビティC1内に連続繊維補強材1’を収容し、該連続繊維補強材1’を上型D2および下型D1で仮に固定してキャビティC1内に軟化もしくは溶融した第1のマトリックス樹脂2’をチャージして中間成形品3を製造するステップ、上型D2もしくは下型D1を昇降し、それらの間にスペーサSを介在させて中間成形品3の上方に第2のキャビティC2を形成し、ここに軟化もしくは溶融した第2のマトリックス樹脂4’をチャージし、第1、第2のマトリックス樹脂2’、4’が硬化することよって繊維強化樹脂材10を製造するステップからなる。

(もっと読む)

ワッシャ、発泡成形体、並びに発泡成形体の製造方法及び取付構造

【課題】部材に設けられる発泡成形体取付用の突起の突出高さを比較的小さくすることが可能であり、且つ、発泡成形体との結合強度を簡易な構成にて十分に高くすることが可能なワッシャと、このワッシャを備えた発泡成形体と、この発泡成形体の製造方法と、この発泡成形体の部材への取付構造とを提供する。

【解決手段】ワッシャ1は、発泡合成樹脂よりなる発泡成形体10に埋設される、該発泡成形体10を部材20に取り付けるためのものである。ワッシャ1は、全体として板状のものである。ワッシャ1は、部材20に設けられた突起21が挿通される突起挿通孔3を有している。突起挿通孔3は、ワッシャ1を厚さ方向に貫通している。ワッシャ1は、突起挿通孔3の周縁部よりも外周側が発泡合成樹脂中に埋没するように発泡成形体10に埋設される。ワッシャ1の外周側に、該ワッシャ1の裏面側から前面側までの高さHtが該ワッシャ1の突起挿通孔3の周縁部における厚さよりも大きくなっている、高さ増大部4が設けられている。

(もっと読む)

プロピレン系樹脂組成物及びその射出成形体

【課題】優れた成形加工性と成形外観、及び、剛性を有し、かつ、寸法安定性に影響する線膨張係数が小さく、とくに線膨張係数の異方性が小さい成形体を製造できるポリプロピレン系樹脂組成物を提供すること。

【解決手段】メルトフローレートが60g/10分以上であるプロピレン系重合体(成分A)を35〜54重量%、エチレンと、炭素数が4〜10のα−オレフィンとのランダム共重合体であり、メルトフローレートが1.5〜3.5g/10分であるエチレン−α−オレフィン共重合体(成分B)を15〜25重量%、及び、平均粒子径が5μm以下であるタルク(成分C)を33〜40重量%含有することを特徴とするポリプロピレン系樹脂組成物(但し、前記(成分A)、(成分B)、及び(成分C)の合計量を100重量%とする。)。

(もっと読む)

多色成形品の製造方法、及び成形型

【課題】第1成形品と第2成形品との接合強度をより高くすることが可能な多色成形品の製造方法を提供する。

【解決手段】第1成形空間91に第1溶融樹脂を射出してドアトリム本体30を成形する第1成形工程と、第2成形空間92に第1溶融樹脂とは異なる色の第2溶融樹脂を射出してオーナメント40を成形する第2成形工程と、を備え、第1成形工程においては、第1可動型71、第2可動型72、第3可動型73によって突部を成形するための各成形面を形成し、第1成形空間91に第1溶融樹脂を射出することで、貫通孔33Aが形成された状態の突部33を成形し、第2成形工程においては、第2溶融樹脂を貫通孔33Aに充填させるとともに突部33が嵌合された状態の凹部43を成形することを特徴とする。

(もっと読む)

フィルム、成形品、およびフィルムの製造方法

【課題】 近年、製版工程の不要な版レス印刷システムにおける、低コスト化、短リードタイム化、および多品種少量生産などが可能な、オンデマンド印刷を行うためのインクジェット印刷機が、インモールド成形品の図柄および/または模様を表現する着色層の印刷に利用されるようになってきている。しかしながら、従来のシングルパス方式のUV硬化型インクジェット印刷機が利用されると、印刷不良が発生してしまう場合がある。

【解決手段】 ベースフィルム101と、UV硬化型インク1を利用して形成された着色層204と、ベースフィルム101と着色層204との間に形成された、紫外線の反射機能を有するUV反射層105と、を備えた、部分層フィルム100である。

(もっと読む)

エチレン系共重合体、共重合体組成物およびゴム成形品

【課題】流動性および成形加工性に優れ、その材料単味で(他に重合体成分を必要としない)、自動車工業部品、工業用ゴム製品、電気絶縁材、土木建材用品およびゴム引布等のゴム製品などを形成することができる新規材料を提供すること。

【解決手段】エチレン[A]、炭素原子数3〜20のα−オレフィン[B]および少なくとも一種の非共役ポリエン[C]に由来する構造単位を含むエチレン系共重合体であって、前記エチレン[A]に由来する構造単位および非共役ポリエン[C]に由来する構造単位の、前記共重合体の全構造単位100モル%中の含有量が一定範囲にあり、前記共重合体の135℃のデカリン溶液中で測定した極限粘度[η]が0.25〜0.55dL/gであり、前記共重合体のインバージョン値が0.01〜0.50であることを特徴とするエチレン系共重合体。

(もっと読む)

裏打ち付き繊維強化複合材料の製造方法

【課題】繊維強化複合材料シートに付属パーツを一体化させた一体成形物を提供する。

【解決手段】厚さ0.1mm〜1.5mmの繊維強化複合材料シートに、熱可塑性樹脂を含む裏打樹脂が射出成形またはプレス成形によって成形された、以下の1〜3の工程を含む一体成形物の製造方法。

1 熱可塑性樹脂の軟化温度以上に加熱した金型中に繊維強化複合材料シートを挿入し

2 金型中に裏打樹脂の注入を行い、

3 圧力を付与しつつ、金型を熱可塑性樹脂の固化温度以下に冷却し、一体成形物を得る

(もっと読む)

車両用内装材

【課題】射出成形法により、基体の表面に特定の形状のクリップ保持部が形成された車両用内装材を提供する。

【解決手段】基体1と、その表面に設けられるとともに、クリップを保持するためのクリップ保持部2と、を備え、クリップ保持部は、基体の表面に射出成形法により形成されており、クリップ保持部には、基体の表面に接合された座部21と、座部と一体形成され、クリップを嵌めるための嵌め込み部22と、が備えられ、嵌め込み部は、座部よりも基体の表面から離隔する側に突出した形態とされ、座部を、嵌め込み部を避けながら、基体の表面と直交する平面により仮想的に切断したときの座部断面が、端に向かうにつれて漸次薄くなった部分を有し、座部断面の外周線のうちの、基体の表面に接合されている線分の長さが、外周線の全長さから線分の長さを差し引いた長さよりも短い。

(もっと読む)

車両用ドアミラー、およびその反射鏡ユニットの成形方法

【課題】反射鏡ユニットの成形工数の削減と、有効視界範囲の拡大が可能な車両用ドアミラーの提供を図る。

【解決手段】裏面に反射膜12bを蒸着した合成樹脂製の鏡体2の裏面と周面とを内包して、合成樹脂製のホルダー3を積層状に一体成形することによって、両者の溶着工数を不要としている。また、鏡体2の反射面側周縁部でのホルダー3による抱持を不要として、有効視界範囲を拡大可能としている。

(もっと読む)

加飾成形体および加飾シート

【課題】本発明は、フィルムの裏面側に施された模様、色彩または文字等の視認性を十分に確保しながら適度な金属調の光沢を付与することのできる意匠性に優れた加飾シート、及び/または加飾成形体を提供することを課題とする。また、環境負荷が小さく、リサイクル性にも優れ、電磁波障害を起こさず、そりやWashOutなどのない成形体や反射体を提供することを課題とする。

【解決手段】 本発明の加飾シートは(A)少なくとも樹脂Aからなる層と樹脂Bからなる層を含んでなる積層数が200以上の積層フィルムであって、波長400〜700nmにおける平均反射率が5%以上30%以下、全光線透過率が70%以上95%以下、彩度が0以上15以下であることを特徴とする積層フィルムと(B)加飾層からなり、また、本発明の加飾成形体は、前記加飾シートが(C)基材上に設けられている。

(もっと読む)

高熱伝導性樹脂組成物の製造方法および成形体の製造方法

【課題】熱伝導率が高い高熱伝導性樹脂組成物が得られる製造方法を提供する。

【解決手段】本発明の高熱伝導性樹脂組成物の製造方法は、下記一般式(1)または(2)で示される繰り返し単位を主として有する熱可塑性液晶樹脂、または、前記熱可塑性液晶樹脂および無機充填剤を、上記熱可塑性液晶樹脂が等方相から液晶相への相転移を経る温度条件下にて混練する工程を含むことを特徴とする製造方法である。

−A1−x−A2−OCO(CH2)mCOO− ...(1)

−A1−x−A2−COO(CH2)mOCO− ...(2)

(式中、A1およびA2は、各々独立して芳香族基等、縮合芳香族基、脂環基、脂環式複素環基から選ばれる置換基を示す。xは、各々独立して直接結合等からなる群から選ばれる2価の置換基を示す。mは2〜20の整数を示す。)

(もっと読む)

樹脂組成物及びその製造方法並びに成形体の製造方法

【課題】汎用性を維持しつつ簡便に衝撃強度を向上させることができる樹脂組成物及びその製造方法並びに成形体の製造方法を提供する。

【解決手段】脂肪族ポリアミド樹脂(A)と、脂肪族ポリエステル樹脂(B)と、を含有し、樹脂(A)と樹脂(B)との合計を100質量%とした場合に、樹脂(B)が5〜35質量%であり、樹脂(A)が連続相をなし、樹脂(B)が分散相をなし、連続相と分散相との相間に空隙を有する。連続相を構成する樹脂(A)と分散相を構成する樹脂(B)とを含む溶融混合樹脂を冷却する工程を備え、樹脂(A)の結晶化温度TA、樹脂(B)の結晶化温度TBにおいて、TB<TAであり、TA以下且つTBを超える温度まで40℃/分以上の降温速度で冷却する工程と、TB未満の温度まで10℃/分以下の降温速度で冷却する工程と、を備える。

(もっと読む)

射出成形用ハードコートフィルム積層体を利用した射出成形体の製造方法

【課題】ポリカーボネート樹脂等の成形品のハードコートとして非常に表面硬度が高く、樹脂成形品に対する密着性や金型への追従性に優れた射出成形用ハードコートフィルム積層体を利用した射出成形体の製造方法を提供する。

【解決手段】ポリカーボネート、ポリメタクリル酸メチル、及びポリエチレンテレフタレートからなる群から選ばれた1種の樹脂の単層又は2種以上の複数層からなる基材層と、該基材層の片面に積層一体化されたハードコート層とを備えた射出成形用ハードコートフィルム積層体を射出成形型内に配置して、その状態で型内にポリカーボネート、ポリメタクリル酸メチル、又はポリエチレンテレフタレートのいずれかを射出することによって樹脂の成形を行うと同時に樹脂成形体の表面に前記ハードコートフィルム積層体を一体化させる射出成形体の製造方法である。

(もっと読む)

ゴムの成型品

【課題】本発明の課題は、金属光沢による高品質感や高級感を具備させると共に、良好なグリップ感も付与することができ、屋外使用でも金属光沢膜層の劣化を防ぎ、耐久性に富むゴム又は樹脂の成型品とその製造方法を提供することである。

【解決手段】本発明は、ゴム又は樹脂により所定形状に成型された基材1の表面にベースコート層2と金属光沢膜層3とが順番に形成され、又は、その上にトップコート層4が形成された金属光沢を有する中間製品5と、この中間製品5の前記トップコート層4の上に被覆形成された透明、半透明、若しくは有色透明性のゴム被膜層又はアンチスリップ性に富む樹脂被膜層6とを備えている。

(もっと読む)

成形品

【課題】擦過損傷を形成されにくくする。

【解決手段】表面3aに周期的に形成された凹凸4の凹部4a底面に、シボ面からなる外装面5が設けられている。

(もっと読む)

ダイレクト成形機

【課題】成形中に基材の上面に対して補助的な作業をするためのスペースを確保できるダイレクト成形機の提供。

【解決手段】本発明のダイレクト成形機1は、第1の金型22と射出装置3とを備え、あらかじめ成形された板状の基材Bが第1の金型22の上にセットされ、第1の金型22と基材Bとが接触することにより第1の金型22と基材Bの表面とで限られたキャビティCが形成され、射出装置3は基材Bより下に配設され、かつ第1の金型22を通じてキャビティC内に樹脂材料を射出し、樹脂部品を射出成形しながら基材Bに固定することができる。

(もっと読む)

複合体及びその製造装置及び方法

【課題】軽量で強度や耐久性に優れ、かつ、外観や手触り感が良好な複合材及びその製造装置及び方法を提供する。

【解決手段】強化繊維を含有し、熱可塑性樹脂からなるシート材20を、熱成形によって仮賦形(図1(C))してから金型30のキャビティ36にインサートする(図1(D))。そして、該シート材20を加熱冷却すると同時に、あるいは、加熱冷却後に、前記シート材20の主面20Bに熱可塑性樹脂を射出成形して金型形状に追従させ(図1(E)及び(F))、冷却後に金型30から複合体10を離型する(図1(G))。複合体10は、強化繊維を含有する熱可塑性樹脂からなるシート材20と、熱可塑性樹脂からなる射出成形部50が一体に強力に融着されており、軽量で強度や耐久性能に優れている。しかも、外観や手触り感が良好であり、成形後に別途表面処理を施すことなく、シート材主面20Aをそのまま仕上がり面として利用可能である。

(もっと読む)

複合成形品及びその製造方法

【課題】ガーニッシュ本体部とクッション部とを接合して一体化したピラーガーニッシュにおいて、ガーニッシュ本体部からクッション部が剥がれ難くする。

【解決手段】ガーニッシュ本体部14の凹状リブ部20(クッション部15の棒状部26との接合部)に2つの突出部27を設け、クッション部15を射出成形する際に2つの突出部27を凹状リブ部20の表面から離れる方向に対して交差する方向に変形(傾斜又は湾曲又は屈曲)させることで、クッション部15の棒状部26のうちの突出部27と凹状リブ部20との間に、凹状リブ部20の表面から離れる方向において突出部27に対してアンダーカット形状となるアンダーカット部28を形成する。これにより、ガーニッシュ本体部14の凹状リブ部20の突出部27とクッション部15の棒状部26のアンダーカット部28とが係合状態となり、凹状リブ部20から棒状部26が剥がれ難くなる。

(もっと読む)

2色成形樹脂ウィンドウ及び2色成形樹脂ウィンドウの製造方法

【課題】外観品位の低下を抑制できる2色成形樹脂ウィンドウを提供する。

【解決手段】2色成形樹脂ウィンドウ1は、射出成形によりパネル形状に形成され、透明性を有する第1樹脂成形体10と、射出成形により第1樹脂成形体10の裏面10Bに一体化され、不透明性又は半透明性を有しつつ第1樹脂成形体10を補助する第2樹脂成形体20とを備える。第1樹脂成形体10の表面10Aには、第1樹脂成形体10と第2樹脂成形体20とが重なる領域である接合領域E2上で、第1樹脂成形体10のみの領域である透明領域E1と接合領域E2との境界Gに沿って延在する段差部51、52、53、54が形成されている。

(もっと読む)

発泡補強部材が配設された中空構造物及びその製造方法

【課題】中空本体の内部に配設される補強部材として発泡補強部材を用いることで中空構造物の軽量化を図りつつ、この発泡補強部材により中空本体の特に稜線部を効果的に補強することを課題とする。

【解決手段】全周に亘って略一定の厚みを有する発泡補強部材30の周壁部36を、該周壁部36における中空本体17の稜線部11d,11e,12d,12eの内壁面に対する接着部分が残りの部分に比べて発泡倍率が低くなるように発泡成形し、該発泡倍率が低い部分Lを、中空本体17の内壁面に接着剤15を介して接着結合する。

(もっと読む)

41 - 60 / 536

[ Back to top ]