Fターム[4F206AR06]の内容

プラスチック等の射出成形 (77,100) | 調整制御量(制御の対象) (4,319) | 温度、熱量 (683)

Fターム[4F206AR06]に分類される特許

101 - 120 / 683

射出成形ノズル

【課題】長尺のベース本体1を有する射出成形ノズルであって、ベース本体を通って、溶融物のための通路2が延びており、ベース本体上に長尺の温度制御要素3を配置してあり、温度制御要素は、ベース本体内への熱の導入のための加熱要素4a,4b,4cを含んでおり、加熱要素は、温度制御要素の両方の端部に、加熱コイル4a,4bを有している形式のものにおいて、射出成形ノズルの通路内の溶融物の温度分布を改善する。

【解決手段】ベース本体内への熱導入を減少させる手段5が設けられている。

(もっと読む)

成形品製造システム

【課題】作業者の技術レベルに依存せず、自動的に成形条件の設定を行なって品質を向上させることができる成形品製造システムを提供する。

【解決手段】

成形品取出機2の吸着ヘッド7に取り付けた成形品温度センサ21で成形直後の成形品の表面温度を検出し、検出した成形品温度に基づいて、成形条件補正部54により射出成形機1の温度圧力設定部52で設定した各種設定値を補正する。成形作業者により煩雑なデータ入力作業を行なうことなく、成形条件を自動的に設定することができる。

(もっと読む)

中空成形品の製造方法および製造装置

【課題】複雑な形状の中空成形品でも高い寸法精度で成形できると共に、融着バリの問題もない中空成形品の製造方法を提供する。

【解決手段】

金型(1、20)内で一対の半中空成形品(A、B)を接合端面(a、b)を有するように成形し、次いで接合端面(a、b)を対向させ、その間にハロゲンヒータまたはカーボンヒータを非接触的に挿入して接合端面(a、b)を溶融する。このとき、重力に関して上下方向あるいは縦方向になっている接合端面には空気孔(4、7、…)から空気を吹き付ける、または接合端面(a、b)近傍から熱気を吸引して過加熱を防止する。次いで移動金型(20)を固定金型(1)に対して型閉じして、一対の半中空成形品(A、B)を金型(1、20)内で互いに押し付けて接合端面(a、b)を融着する。

(もっと読む)

液晶ポリエステル成形体の製造方法

【課題】低比重で表面平滑性に優れる液晶ポリエステル成形体を製造しうる方法を提供する。

【解決手段】液晶ポリエステル100質量部に対して体積平均粒径15〜30μmの中空体15〜35質量部が配合されてなる液晶ポリエステル組成物を、金型温度140℃以上で射出成形することにより、液晶ポリエステル成形体を製造する。中空体は、ガラスバルーンであることが好ましく、中空体の耐圧強度は、60MPa以上であることが好ましい。

(もっと読む)

インモールド転写材用粘着離型ポリエステルフィルム

【課題】 インモールド転写箔の基材に用いるフィルムの少なくとも一方の面に粘着離型層を設けるに際し、かかる粘着離型層としてハードコート層を粘着離型層上に容易に加工でき、かつ転写後はハードコート層と剥離しやすく、しかも被転写物の大きさに合わせた幅にスリット加工する際に箔こぼれ現象が生じないような粘着剥離特性を有しており、インモールド用転写箔の基材フィルムとして有用なインモールド転写材用粘着離型ポリエステルフィルムを提供する。

【解決手段】

ポリエステルフィルムの少なくとも片面に粘着離型層を有し、該粘着離型層が(A)ガラス転移温度20℃以下のフッ素系ポリマー、(B)アクリル系ポリマーおよび(C)架橋剤を含有し、該粘着離型層に対するハードコート層の剥離力が0.2N/mm以上0.4N/mm以下であるインモールド転写材用粘着離型ポリエステルフィルムによって得られる。

(もっと読む)

金属と樹脂の複合体及びその製造方法

【課題】本発明は、強力に接合できる金属と樹脂の複合体及びその製造方法を提供することを目的とする。

【解決手段】本発明に係る金属と樹脂の複合体の製造方法は、形状化した金属基材を準備する工程と、化学エッチングにより前記金属基材の表層に平均直径が30〜55nmの多数の微細孔を形成する工程と、上記化学エッチングされた金属基材を射出成形金型内にインサートしてから、それを100〜350℃に加熱する工程と、前記金属基材の表面に溶融した結晶性を有する熱可塑性樹脂材料を注入して、前記金属基材を瞬時に冷却して樹脂材料を成形すると同時に、所望の金属と樹脂の複合体を獲得する工程と、を備える。

(もっと読む)

射出成形機のスクリュ温度制御装置、及びスクリュ温度制御方法

【課題】簡素な構造でスクリュの温度、さらには、溶融樹脂温度を制御することができる射出成形機のスクリュ温度制御装置及びその温度制御方法を提供する。

【解決手段】溶融した樹脂材を搬送するスクリュフライト部11を有するスクリュ2と、スクリュ2の、スクリュフライト部11に対して溶融した樹脂材の搬送方向の上流側の位置に設けられスクリュ2の温度を制御するペルチェ素子6と、を備えることで溶融樹脂温度を制御する射出成形機のスクリュ温度制御方法および、射出成形機のスクリュ温度制御装置。

(もっと読む)

偏芯ボトルの製造方法

【課題】 成形ロスが無く、耐衝撃強度にも優れ、均一肉厚とすることでバリア性にも優れた偏芯ボトルの新規な製造方法を提供する。

【解決手段】 コアピン5と雌型6からなる射出成形金型3において周方向一側のみを厚肉とした有底筒状の偏肉プリフォーム2をコアピン5外周に射出成形し、その直後に軟化状態のプリフォーム2をコアピン5で保持したままブロー成形型4の偏芯キャビティ内へ移送して、該プリフォーム2をブローすることにより周方向一側が径方向外方へ比較的大きく膨らんだ偏芯ボトルをブロー成形する。

(もっと読む)

樹脂成形品を製造する方法およびそれに用いる金型

【課題】溶融樹脂原料の流動性を向上させることと、成形サイクルを短くすることとのトレードオフの問題に好適に対処した成形品製造方法を提供すること。

【解決手段】射出成形によって樹脂成形品を製造する方法であって、(i)型閉じに際して金型Aと金型Bとを相互に嵌合させて、金型キャビティ空間を形成する工程、および、(ii)樹脂原料を金型キャビティ空間に供して成形に付す工程を含んで成り、工程(i)における金型Aと金型Bとの嵌合に際しては、その嵌合により形成される閉空間の空気を型締めの進行に伴って圧縮し、それによって、金型キャビティ空間を形作る金型表面の温度を上昇させることを特徴とする製造方法。

(もっと読む)

樹脂成形体の製造方法および製造システム、樹脂成形体、圧力容器

【課題】高いガスバリア性を有する樹脂成形体を簡便に製造する。

【解決手段】凹型と凸型とを有する金型に形成されたキャビティ内に成形材料を射出する射出工程S102と、金型を冷却し、成形材料が固化した成形中間体を形成する金型冷却工程S104と、金型を型開きし、成形中間体と密着する凸型を凹型から脱離させる型開工程S106と、凸型と成形中間体との間の気密性を維持しつつ、成形中間体の少なくとも一部を凸型から離型させる離型工程S108と、離型させた成形中間体と凸型との間に、凸型の温度よりも高い温度を有する温風を送気して、成形中間体を加熱する温風送気工程S110と、加熱された成形中間体を凸型とともに徐冷する徐冷工程S112と、を含む。

(もっと読む)

射出成形用金型とその成形品

【課題】低歪領域を有し、かつウエルドラインのない孔を有した成形品を提供する。

【解決手段】成形品の形状に孔形状がある場合、樹脂は孔を形成させるための金型形状にぶつかり流路が分岐する。分岐が終わって再度合流する際に、樹脂表面が固化し、完全に接合されず成形品にウエルドラインが生じる。成形品接触面4と近い部分に高温度冷却回路2を配置し、樹脂を射出するより前に高温度冷却回路2に樹脂のガラス転移点以上である温度のスチームを流す。樹脂を射出した直後にスチームを切り、高温度冷却回路2には何も流さず樹脂の充填を完了させる。樹脂は低温度冷却回路1の温度により固化され、固化終了後に金型を開き、成形品を取り出す。樹脂の流動時にウエルドライン消失領域6の金型入子3の表面温度を上昇させることで、流路分岐後に再度合流する樹脂表面の固化を遅らせて、樹脂を完全に接合できウエルドラインを消失させることができる。

(もっと読む)

成形機の自動昇温制御方法

【課題】バレル部のマスター区間(マスターゾーン)とスレーブ区間(スレーブゾーン)がそれぞれ最終目標温度に到達する昇温完了までの時間を短縮することができる成形機の自動昇温制御方法を提供する。

【解決手段】複数の加熱ゾーンCH1、CH2を同時に昇温する際に各加熱ゾーンに仮の目標温度HV1、HV2を設定して昇温させ、仮の目標温度に到達した時点で複数の加熱ゾーンの中からマスターゾーンを選択して、マスターゾーン以外の加熱ゾーンをスレーブゾーンとして、仮の目標温度到達以降で最終の目標温度SV1、SV2までの昇温では、マスターゾーンの昇温到達度合いに基づきスレーブゾーンを昇温制御する。

(もっと読む)

セルロース誘導体、樹脂組成物、成形材料、成形体、成形体の製造方法、及び電気電子機器用筐体

【課題】良好な熱可塑性、強度を有し、成形加工に適したセルロース誘導体を提供すること。

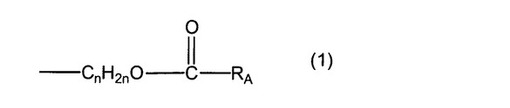

【解決手段】セルロースに含まれる水酸基の水素原子が、

下記A)で置換された基を少なくとも1つ、及び

下記B)で置換された基を少なくとも1つ

を有し、A)で置換された基に含まれる−CnH2n−O−基の総モル置換度が0.5以上3.0以下であり、

かつ数平均分子量が15万以上であるセルロース誘導体。

A)下記一般式(1)で表される構造を含む基

B)アシル基:−CO−RB(RBは炭素数1〜3の炭化水素基を表す。)

(一般式(1)中、nは2又は3を表し、RAは炭素数1〜3の炭化水素基を表す。)

(もっと読む)

三次元成形加飾フィルムの製造方法、加飾成形品及びその製造方法

【課題】射出成形樹脂と密着性の高い加飾フィルムの製造方法を提供すること。

【解決手段】基材上に、接着剤として「該接着剤の軟化温度−射出成形時の金型温度」の値が25〜65℃であり、かつ「射出成形時の樹脂温度−該接着剤の軟化温度」の値が90〜190℃である接着剤を用いて接着剤層を積層する工程を含む三次元成形加飾フィルムの製造方法である。

(もっと読む)

成形品の成形方法

【課題】光輝材を添加した樹脂材料を、凹凸部を含む成形空間に注入しても、「流れ模様」が発生しない光沢のある成形品の成形方法を提供する。

【解決手段】外観側面を成形する金型とその反対面を成形する金型を開放して成形品を取り出す「型開き」のときに、ヒーターユニットを前進させて金型を加熱し、両金型を閉じる「型閉め」を行った後も金型の加熱を継続して、例えば90℃〜140℃まで暫時上昇させる。その後、金型の温度が140℃になった段階で、成形空間に光輝材を含む樹脂材料の注入を開始し、樹脂材料の注入が完了した段階で、金型を冷却するための冷却水を通水して金型の温度を降下させる。最後に金型が初期の温度まで下がったら、型開きして成形品を取り出す。

(もっと読む)

加飾用ハードコートフィルム、加飾フィルムおよび加飾成形品

【課題】 本発明は、耐摩耗性を有し、且つ、成形時において割れを生ずる恐れが少なく、且つ、アニール処理後の寸法安定性を向上させるような加飾用ハードコートフィルム、加飾フィルムおよび加飾成形品を提供することを目的とする。

【解決手段】 基材フィルムの片面にハードコート層が積層されてなり、前記ハードコート層がウレタンアクリレートと(メタ)アクリレートと酸化物粒子とを含有し、前記ウレタンアクリレートの伸び率が20〜85%であり、前記酸化物粒子がケイ素酸化物粒子またはアルミ酸化物粒子であることが好ましい。

(もっと読む)

自動車用灯体部品の製造方法

【課題】外装部品として必要な剛性を維持・確保しながら、軽量化を図る。

【解決手段】自動車用灯体部品の製造方法では、固定型12と可動型14とコア金型18とを有する金型10と、金型10に対し所定の成形材料30を射出する射出成形装置とを、用いる。当該製造方法では、ポリプロピレン系樹脂に一定量のタルクを添加した成形材料30と化学発泡剤との混合物を、前記射出成形装置に投入する工程と、前記射出成形装置内の前記混合物に物理発泡剤を封入する工程と、前記物理発泡剤を封入した前記混合物を、前記射出成形装置から金型10に射出・充填する工程と、前記物理発泡剤を封入した前記混合物を金型10に射出・充填した直後に、コア金型18をコアバックさせる工程と、を備える。

(もっと読む)

積層成形体の製造方法及び硬化皮膜転写フィルム

【課題】硬化皮膜転写フィルムを用いて、耐擦傷性、耐候性に優れた硬化皮膜を、高い生産性のもとに効率的かつ経済的に射出成形体の表面に形成する。

【解決手段】基材フィルム2a上に、硬化皮膜を形成するための活性エネルギー線硬化性組成物により成形された第1転写層2bと、成形体に接して硬化皮膜と成形体との接着層を形成するための第2転写層2cを有する硬化皮膜転写フィルム2の第1転写層2bを、活性エネルギー線照射により半硬化状態とし、この硬化皮膜転写フィルム2を金型内に配設して熱可塑性樹脂3を射出充填し、充填樹脂の熱量により第1転写層2bの硬化反応を行う積層成形体の製造方法。

(もっと読む)

オプトエレクトロニクス部品およびその製造方法

複合成形品用射出成形機の型締装置およびその作動方法

【課題】 第1の盤と第2の盤との間に、両面に中間金型が取付けられ型開閉方向と直交する方向の回転軸を中心に回転する回転盤が設けられ、型閉されて複数のキャビティが形成される複合成形品用射出成形機の型締装置における盤の熱膨張を調整する。

【解決手段】 第1の金型19が取付けられる第1の盤20と第2の金型15が取付けられる第2の盤16との間に、両面に中間金型38,39が取付けられ型開閉方向と直交する方向の回転軸36a,36bを中心に回転する回転盤37が設けられ、前記第1の金型19と中間金型38,39、前記第2の金型15と中間金型38,39とがそれぞれ型閉されてキャビティが形成される複合成形品用射出成形機11の型締装置12において、前記第1の盤20と第2の盤16の組合せ、および回転盤37の少なくとも一方には盤の熱膨張を調整する調整機構51を設ける。

(もっと読む)

101 - 120 / 683

[ Back to top ]