Fターム[4F206JA07]の内容

プラスチック等の射出成形 (77,100) | 射出成形の区分 (7,921) | その他の射出成形 (6,556)

Fターム[4F206JA07]に分類される特許

6,521 - 6,540 / 6,556

射出成形機及び射出成形機の温度制御方法

射出成形機において、ヒータが設けられた加熱シリンダの複数の位置に温度を検出する複数の温度センサを設ける。制御装置は、温度センサから出力される温度検出値を選択的に用いてヒータへの入力を制御する。したがって、加熱シリンダの温度分布を高精度で設定変更することができる。 (もっと読む)

自動車内装用の複合トリム部品の製造方法

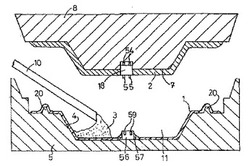

【解決手段】自動車の複合トリム部品を製造するために、流動可能な外皮の材料を第1の成形面(4)に塗布し、流動可能な基板の材料を第2の成形面(7)に塗布し、金型(5,8)を閉じて、可撓性外皮層(1)と硬質基板層(2)との間に形成された隙間に、発泡性の材料(3)を加える。可撓性外皮層と硬質基板層とはいずれも、ポリウレタン反応混合物をスプレー吹付することによって製造される。利点としては、硬質基板層を可撓性外皮層に対して位置決めする必要がなく、特に、硬質基板層は別個に製造する必要がなく、従って、製造コストを低減し、トリム部品の品質を高められる。発泡層を作るための成形キャビティを密封するには、可撓性外皮層について、基板層に接触する領域の厚みを充分に確保しておく。両方の金型半体を別々に分けて、異なる生産ラインに沿って外皮層と基板層とを生産することによって、設備及びツールのコストが低減される。 (もっと読む)

軸を回転及び並進させるための駆動アセンブリ

中空軸モータ(45)及び流体シリンダ(48)を有する、軸を回転及び並進させるための駆動アセンブリ。中空軸モータ(49)は軸を回転させ、流体シリンダ(48)は軸を長手方向に移動させる。駆動部は、射出成形機の射出ユニットで特に有用である。好適な一実施形態では、射出ユニットは、中空電気モータ(45)及び油圧シリンダを有する。油圧シリンダの第1シリンダ壁が、中空モータ(45)の回転子(47)に結合されている。シリンダの第2シリンダ壁が、中空モータの静止部分に接続されている。ピストン(50)は2つの端部分を有する。ピストン(50)の一方の端部分は第1シリンダ壁に係合し、ピストン(50)の他方の端部分は第2シリンダ壁に係合する。ピストンを回転させるための手段が、回転子(47)に取り付けられている。回転させるための手段は、ピストン(50)の端部分をシリンダ壁に沿って摺動させることもできる。1つのチャネル手段が、ピストン(50)を前進方向に駆動するために作動流体を供給し、別のチャネル手段が、ピストン(50)を逆方向に駆動するために作動流体を供給する。射出スクリューをピストン(50)に取り付けるための手段が設けられている。好適な構成では、シリンダ(48)は、少なくとも部分的に中空モータ内に位置している。

(もっと読む)

(もっと読む)

機能的表面を有するプラスチック成形部材の製造法

本発明は、機能的表面を有するプラスチック成形部材の製造法に関する。この方法によれば、被膜は、担体フィルム上に製造され、被覆された担体フィルムは、成形され、再射出成形または再発泡され、被膜は、未だ硬化されていなくとも、硬化させることもできるし、後硬化させることもできる。被膜は、室温ないし100℃の温度範囲内で少なくとも107Paの蓄積能率E’を有する保護フィルムによって少なくとも一時的に被覆されており;この被膜は、(S)の製造の際に調整された製造方法により発生された優先方向に対して長手方向および横方向に23℃で300%を上廻る破断時の伸びを有し、50μmの層厚でUV線および230〜600nmの波長を有する可視光に対して70%を上廻る透過率を有する。被膜に対向する面は、23℃で0.06GPa未満の硬度および50μm2によるRaに対応する原子間力顕微鏡(AFM)を用いて測定された粗さ30nmを有する。 (もっと読む)

自動車用の調整可能機構

本発明は、自動車における調整可能要素、特に座席パーツを調整すべく使用される自動車用の調整可能機構に関する。調整可能機構は、軸線を有するスピンドル・ナットを含み、該スピンドル・ナットがネジ付きスピンドルと協働すると共に、その外面上に外部歯を含み、該外部歯が付加的な駆動要素と接触する。本発明に従えば、スピンドル・ナット(1)の外部歯(15)は当該スピンドル・ナット(1)の外面における複数の凹部によって形成されて、それらが放射状に内方に向かって回転させられている。それらの歯の深さはスピンドル・ナット(1)の少なくとも1つの軸線方向端部の方向に向かって減少している。 (もっと読む)

非粘着性ゲル付き外科用器具及び製造方法

非粘着性ゲルの製造方法が開示され、この方法は、プラスチック材料から成るモールドキャビティを備えたモールドを用意するステップと、高い成形温度をもつ溶融ゲルをモールドキャビティ内に注ぎ込み又は射出するステップと、モールドキャビティの薄いプラスチック層が溶融してゲルを覆っているときに非粘着性ゲルを形成するステップとを有する。形成ステップは、ゲルを冷却して溶融状態から凝固状態にするステップを更に有する。プラスチック材料の溶融温度は、ゲルの成形温度よりも低く、温度差が大きければ大きいほど、それだけ一層プラスチック材料の溶融量が多くなると共にゲルの表面に被着するプラスチック材料の層が厚くなる。モールドを低密度ポリエチレン(LDPE)で形成するのがよい。本発明の方法では、成形温度における溶融ゲルの熱をLDPEモールドに伝達してLDPEの薄い層を溶融する。モールドは、複数個のモールドキャビティを形成する複数個のモールド穴を備えたモールドベースを有し、モールド穴は各々、軸方向穴をゲルの中心に成形する軸方向ピンを有し、モールドベースは、モールドに所定の内径をもたらすLDPE筒体と、軸方向ピンに取り付けられた状態でモールドベースの各モールドキャビティの底部のところに配置されたLDPE円板とを更に有する。この方法は、低摩擦性粉末、例えばポリテトラフルオロエチレン(PTFE)及び潤滑剤中でゲルを小叩きする(軽く叩く)ステップを更に有するのがよい。モールドは、モールドベースの軸方向に設けられていて、複数個のキャビティを形成する複数個の穴を備えたモールドトップを更に有するのがよく、モールドトップの穴の各々は、各々がLDPE筒体を受け入れるようになっており、モールドトップは、モールドトップの各モールドキャビティの頂部に設けられた別のLDPE円板を更に有するのがよい。  (もっと読む)

(もっと読む)

トリムカバーにおいて使用するための布裏張り

裏張り層を備えた布を具備してなるトリムカバーであって、この裏張り層がポリウレタン・ディスパージョンからなるトリムカバー。方法形態において本発明はトリムカバーを作るための方法に関し、この方法は、布を供給することと、ポリウレタン・ディスパージョンを裏張り層としてこの布に設けることとを具備してなり、ここでポリウレタン裏張り層は接着剤あるいはフレームラミネーションを使用せずに、布に対して張り合わせられかつ接着される。こうしたトリムカバーは支持基体を含むトリムパネルを製造するのに有用である。  (もっと読む)

(もっと読む)

マシーンのインタラクティブコントロールのための方法及び装置

【課題】 本発明は、マシーンのインタラクティブコントロールのための方法及び装置に関するものであり、オペレータ誘導を簡易化することを課題とする。

【解決手段】 これは、マシーンのインタラクティブコントロールのための方法及び装置において、オペレータを誘導するフォームでマシーンの作業工程のために必要な稼動パラメータが、入力フィールド14を備えた入力ユニット10を介して、稼動パラメータを記憶するデータ処理ユニット12へ入力されること、入力に基づいて引き続いて作業工程が実行されること、データ処理ユニットへマシーンの作業工程の基本則に関するデータセットが入力されること、データセットの投入のもとでマシーン設備及び周辺機器に基づいて可能な入力可能性への選択された、作業工程の現存する部分へ適合して割込みないし投入可能な更なる部分を有する選択肢のセットが結果としてオペレータの使用に供されることにより達成される。オペレータ誘導は、表面16上にある入力ユニット10がマニュアルな入力のために及び/又はマニプレータ38を介した入力のために、工程の更なる部分に相応する、操作フィールドでの選択された選択肢のセット11をオペレータの使用に供することにより、簡易化される。

(もっと読む)

顆粒タンパク質ベースの処方物およびその使用方法

加水分解されたタンパク質、加水分解されたタンパク質誘導体、および加水分解されたタンパク質−乳化剤複合体を含有する、貯蔵安定化薬剤は、ペレット化された顆粒タンパク質ベースの樹脂処方物の有効保存期間を改善する。これらのペレットは、食用の成形された物品または生分解性の種類の成形された物品を提供するさらなる加工(例えば、射出成型および押出し成型)よりはるかに先立って、調製され得る。本出願は、形成された物品および/または成型された簡易食品を形成するために有用な樹脂処方物を開示する。 (もっと読む)

電子装置用のハウジングシェル

本発明は、電子装置用のハウジングシェルに関するものであり、その際にハウジングシェルは耐熱性で、難燃性の熱可塑性プラスチックから射出成形法により製造される。その場合に前記熱可塑性プラスチックはポリアミドベースのハロゲン不含で難燃性のプラスチックである。 (もっと読む)

無菌環境下でバイアルを製造する方法および装置

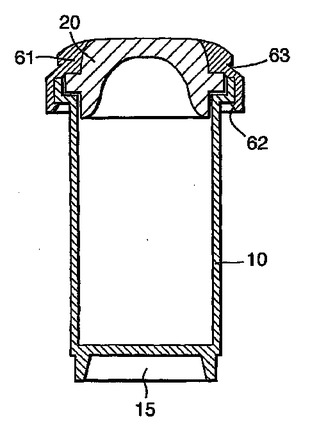

医薬バイアルの製造方法であって、バイアル10および密閉部20を個々のバイアルおよび密閉部鋳型30、40で並列に成形し、次に密閉部20およびバイアル10を自動的に一体に組み立て、それらをいずれも無菌環境で行う方法。その方法を行うための装置も提供される。本発明の方法および装置によって、内部が無菌である封止バイアルを作製することができる。 (もっと読む)

(もっと読む)

剛性部と関節状部分とから成るプラスチック射出成形部品およびその用途

本発明は、少なくとも1つの剛性領域(11)および少なくとも1つの可撓性弾性関節状領域(12)を有するプラスチック射出成形部品(10)に関する。前記射出成形部品は、剛性領域の近傍にある少なくとも1つの射出点(1)からコインジェクション成形される様々なプラスチック組成物から、1つのキャビティ内で生産され、一方の構成要素が剛性領域を過ぎて突出し、関節状領域を形成することを特徴とする。 (もっと読む)

エネルギー吸収性混合物

弾性があり、変形速度につれて増大する変形下で抵抗性の負荷を見せ、未発泡であるか発泡されており、細分されているか細分されていない、i)第一のポリマー基の弾性がある材料および ii) i)とは異なる第二のポリマー基材料とからなり、 ii)が固体母材i)内に閉じ込められるi)の不存在時にはダイラタンシーを示す、未発泡で、発泡させられる時には発泡に先立って、ii)とi)が混ぜられて製造される混合物材料。  (もっと読む)

(もっと読む)

多色射出成形方法及びその成形装置

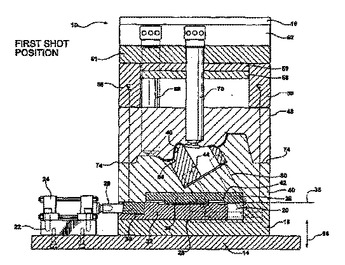

ドアパネル等の自動車用多色プラスチック部品(12)を製造するための工作機(10)が、各ショットの合間に金型を開くことのない複数の成形ショットを使用することによって製造される。すり傷、そり、又は収縮のないドアパネルが完成される。パネルを製造する方法は、スペーサ(32)を工作機内部で第1の位置に選択的に配置し、次いで第1の材料を射出することを含む。次いで、スペーサ(32)が第2の位置に進められて内部挿入体を所望の第2のショットの壁厚位置に設定する間、分割線は閉じたままで保持される。次いで、第2のショット材料が、第1のショット部品内の開口を通って射出装置の後部に導入される。この工程は、色及び材料を追加して多色さらに多材料の最終組立体を製作するために、繰り返されることができる。部品(12)は硬化されると取り出され、全工程が完了する。  (もっと読む)

(もっと読む)

プラスチック支持体及びその製造方法

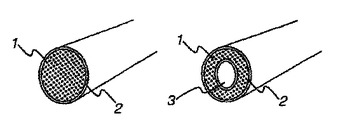

自動車両のインナカバー部材用のプラスチック支持体(1)の製造方法並びにそのようなプラスチック支持体(1)に関する。プラスチック支持体(1)はエアバック通過用の跳ね蓋(4)を有する。跳ね蓋(4)のヒンジ領域は粗メッシュ状の織物部材(2)を用いて補強されている。製造時、先ず織物部材(2)が後の跳ね蓋(4)のポジションで射出成形用鋳型内へ入れられる。引き続く射出成形時、プラスチック材料が織物部材(2)を一方では型内壁に押し付け、他方では粗いメッシュ構造を通じて織物部材(2)に入り込む。射出成形後、跳ね蓋(4)の開口輪郭線を決定する破断線(5、6、7)が好ましくはレーザ加工により製造される。  (もっと読む)

(もっと読む)

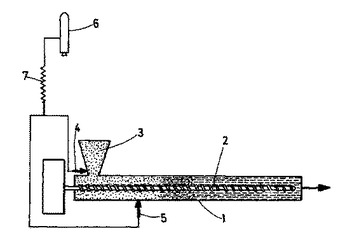

ポリエチレンテレフタレートプリフォームの製造のための方法および装置

本発明は、ポリエチレンテレフタレートプリフォームの製造のための方法および装置に関する。本発明の装置は、乾燥機から出るポリマー顆粒のための供給ホッパー(3)、加熱されたスクリューコンベアのようなポリマーを加熱、運搬、および加圧するための手段(1、2)、およびポリマー成型手段を備える。本発明によれば、不活性ガスは、乾燥機、ホッパーまたはホッパーの下流に位置する場所(4、5など)に注入され、前記ガスは、少なくとも170℃の温度に、好ましくは、170℃ないし250℃の温度範囲に予備加熱される。  (もっと読む)

(もっと読む)

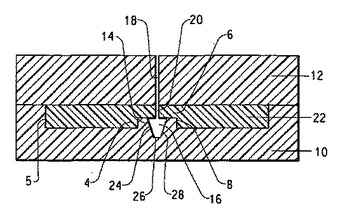

UV硬化性シーリング・アセンブリの製造方法

好ましくは射出成形工程である成形工程を組み入れているインプレース硬化技術を用いるシールおよびガスケットの製造方法が提供される。本方法は、支持体部材(22、30、48、68)から金型プレート(12、10、34、36、60、62、76、78)を分離し、それに対してUV硬化性シーリング組成物を付着したままにする工程と、前記アセンブリをUV放射線に露光して前記UV硬化性エラストマー・シーリング組成物を硬化させる工程とをさらに含む。本方法は、UV放射線によって硬化することができる、かつ、支持体部材(22、30、48、68)に付着している組成物を含むシーリング・アセンブリの製造に有用である。

(もっと読む)

(もっと読む)

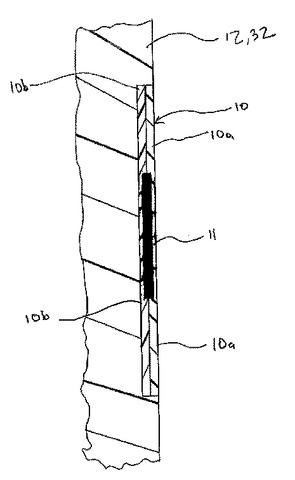

フィルムインサート成形されるRFIDタグを有する部品ハンドリングデバイス

半導体及び細心の注意を要する電子部品の処理及びハンドリング業界において利用されるハンドラ、トランスポータ、キャリア、トレイ及び類似のハンドリングデバイスの成形工程に薄い可撓性のRFIDタグを含めるためのシステム及び方法。所定のサイズ及び形状のRFIDタグが2つの熱可塑性ポリマーフィルム層間に概ね結合又は封入されて、RFIDタグ積層物が形成される。このRFIDタグ積層物は成形可能な溶融した樹脂材料の所望の目標表面と位置合わせするために型穴内の成形表面に沿って選択的に配置され、フィルムインサート成形工程の終了時に、RFIDタグ積層物が、成形されたハンドリングデバイスの少なくとも一部、又はハンドリングデバイス部品/構成要素に一体に結合されるようにする。  (もっと読む)

(もっと読む)

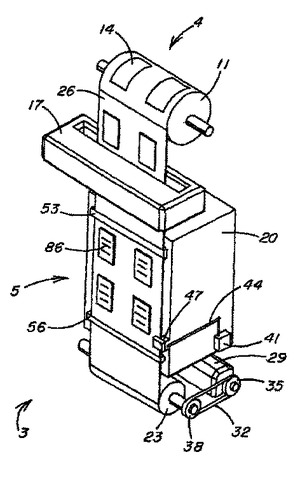

成形品の製造方法

インモールドデコレーションプロセスによって成形品を製造する方法を記載する。該方法は、キャリアフィルム(26)上に置かれている、複数の個々の熱可塑性プラスチックラベル(14)の積層物(4)を供給する。ラベル(14)の露出された第2表面(68)にインラインで装飾物(86)を適用し、これにより装飾積層物(5)を形成する。キャリアフィルム(26)の露出された第1表面(77)が金型の内面の少なくとも一部分に隣接するように、装飾積層物(5)を進めて金型(20)内に配置し、ラベル(14)の装飾された第2表面(68)は、金型の内部空間に面する。プラスチック材料(例えば熱可塑性プラスチック材料)を、ラベルの装飾面に対して金型に注入し、このようにして成形品を形成する。次いで、キャリアフィルム(26)を成形品から分離する。本方法に従って製造される成形品の表面の少なくとも一部分は、少なくとも1つのラベルの第1表面(71)によって規定される。本方法によって製造され得る成形品の例として、例えば運転免許証およびアニマルタグ(例えば、牛用のタグ)等のIDカード、例えば薄い色の付いた眼科用レンズおよびサンシェードレンズ等のレンズが挙げられる。

(もっと読む)

(もっと読む)

ミラー素子及びその製造方法

【課題】切削加工などの機械加工で製造することに比べて、短時間で、しかも精度良く製造できるミラー素子を提供する。

【解決手段】ミラー素子(例えば、自由曲面ミラー10)は、ミラー面12に対応する表面部16を有するバックアップ部14と、その表面部16の上に射出成形され、表面部16の反対側にミラー面12が形成されたミラー表層部18とで構成されている。

(もっと読む)

6,521 - 6,540 / 6,556

[ Back to top ]