Fターム[4F206JF23]の内容

プラスチック等の射出成形 (77,100) | 成形材料の供給 (3,852) | 供給方法、装置の特徴 (300)

Fターム[4F206JF23]の下位に属するFターム

把持 (63)

移送、ガイド(←ベルトコンベア) (23)

Fターム[4F206JF23]に分類される特許

61 - 80 / 214

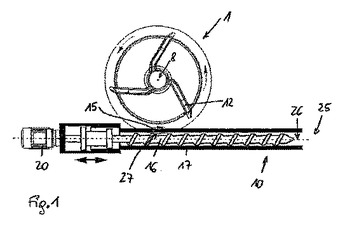

合成樹脂材料を射出成形する方法及び装置

本発明は、被処理合成樹脂原材料が、溶融温度より低い温度で収容容器内で加熱されながら、絶えず、混合されることにより、同時に結晶化され、乾燥され、及び/又は清浄化され、及び/又は固有の粘度が上げられる、前処理をまず受ける合成樹脂材料を射出成形する方法及び装置に関する。本発明によれば、こうして前処理された合成樹脂材料は、ハウジング(17)内で回転し、ハウジング内で軸線方向に移動可能であり、及び/又はピストンとして作動するスクリュ(16)を備えるスクリュ型射出成形装置(10)に送り込まれ、スクリュにより可塑化され、例えばプレフォームのような成形品として成形される。  (もっと読む)

(もっと読む)

射出成形装置及びレンズ成形方法

【課題】射出成形に用いる材料の損失を低減することが可能な射出成形装置及びレンズ成形方法を提供する。

【解決手段】射出成形装置1は、原料混合液を供給する供給部2と、供給部2により供給された原料混合液を射出する射出部3と、射出部3により射出された原料混合液で成形体を形成する成形部4と、を備えている。供給部2は、原料混合液としての液状シリコーン樹脂が入れられ、射出部3に直接取り付けられて液状シリコーン樹脂を直接射出部3に供給する容器21と、容器21に入れられた液状シリコーン樹脂を射出部3に押し出すピストン22と、を有する。この容器21は、容器21の中で液体材料を混合攪拌して液状シリコーン樹脂を作製して脱泡処理を行った後に冷蔵保管されたものである。

(もっと読む)

自動車内装パネルの製造方法

【課題】自動車内装パネルの製造において、樹脂製の表皮材のコストを低減するとともに、成形性が良く安価なポリプロピレン樹脂を主成分とする樹脂材料を使用して基材の成形と同時に表皮材を基材に強固に融着させて一体化させる。

【解決手段】自動車内装パネルの製造方法は、樹脂製の表皮材を成形する表皮材成形工程(b)(c)と、表皮材成形工程で得られた表皮材の裏面側に変性ポリオレフィン樹脂を含有するプライマー14によりプライマー被膜を形成するプライマー処理工程(d)と、プライマー処理工程でプライマー処理された表皮材のプライマー被膜側において、ポリプロピレン樹脂を主成分とする溶融した樹脂材料Rにより基材を成形すると共に、該表皮材と該基材とをプライマー被膜を介して一体化させる一体成形工程(e)〜(g)と、を備える。

(もっと読む)

スクリュプリプラ射出装置の可塑化装置

【課題】スクリュプリプラ射出装置の可塑化装置において、可塑化シリンダに不活性ガスを注入するため、そのシリンダに設けたガス注入孔に樹脂が詰まるのを極力抑え、詰まり状態を容易に回復させる。

【解決手段】ガス注入孔の内径より大きい内径の貫通孔であって、ガス注入孔と可塑化シリンダのシリンダ孔に略直角に交差した状態で連通するピン装着孔と、ピン装着孔とシリンダ孔が重なる部分で開口する略長円形状の開口であって、その略長円の長径がガス注入孔の内径より小さく形成された通気開口と、複数個の環状溝が外周に刻設されるとともにピン装着孔に着脱自在に取り付けられる溝付きピンと、そして、溝付きピンに干渉する範囲のフライトの外周を小径に形成した可塑化スクリュと、を備えて、溝付きピンの環状溝の複数個を通気開口からシリンダ孔内に露出させて、ピン装着孔と環状溝の間に形成されたガス流路によってガス注入孔とシリンダ孔を連通した。

(もっと読む)

構造体を成形するための工具

ブランクから容器を成形するための成形工具が開示される。成形工具はキャビティ及びコアを有する。キャビティはキャビティベースに可動に接続される関節部を有する。コアはノーズベースに可動に接続されるノーズを有する。ブランクから容器を成形する際、ノーズをノーズベースに対して移動させてから、キャビティベースに対して関節部を移動させる。  (もっと読む)

(もっと読む)

射出樹脂成形機用加熱シリンダ

【課題】加熱シリンダの磨耗しやすい部位毎に超硬度スリーブを設けることにより、長期耐用できるうえに、磨耗した部位の超硬度スリーブのみ交換すればよいのでランニングコストを大幅に低減できる射出樹脂成形機用加熱シリンダを目的とする。

【解決手段】樹脂原料供給口3aが形成される供給筒部3と、樹脂を加熱溶融する加熱筒部4と、溶融された樹脂を金型内に射出する射出筒部5とを分離自在な連繋部材6により連結した加熱シリンダ1であって、前記供給筒部3の筒孔30の樹脂原料供給口3aから樹脂送出し方向に発生する樹脂の送り込み摩擦が高い部位に超硬度スリーブ34aを嵌着するとともに、射出筒部5の射出圧が高く樹脂温度が高い部位に超硬度スリーブ54を嵌着し、供給筒部3や射出筒部5が磨耗することを防止するものである。

(もっと読む)

金属/プラスチック複合物品を製造する鋳造装置システム及びプロセス

1.金属/プラスチック複合物品を製造する鋳造装置システム及びプロセス

2.1 本発明は、第1鋳造装置1及び別個の第2鋳造装置2を有する鋳造装置システムであって、第1鋳造装置は、金属鋳造装置であり、且つ、第2鋳造装置は、プラスチック鋳造装置であり、或いは、第1鋳造装置は、プラスチック鋳造装置であり、且つ、第2鋳造装置は、金属鋳造装置である、鋳造装置システムと、金属/プラスチック複合物品を製造する関連するプロセスと、に関する。

2.2 本発明による鋳造装置は、第1鋳造装置内における第1鋳造プロセスによって製造された中間製品4を第2鋳造装置に移送する移送装置6であって、第2鋳造装置内において、金属/プラスチック複合コンポーネントが第2鋳造プロセスによって中間製品から形成される、移送装置6と、第1鋳造装置からの中間製品の除去の後であって、且つ、第2鋳造プロセスを開始する前に、制御可能な方式によって中間製品の温度を調節する温度調節装置6と、を有する。

2.3 金属/プラスチック複合物品を製造するための使用法

(もっと読む)

オンラインブレンド型射出成形機の制御方法

【課題】 フィーダ原料供給量を自動調整することによりショット毎の実際の成形サイクル時間を予め設定した設定成形サイクル時間に近づけるオンラインブレンド型射出成形機の制御方法を提供する。

【解決手段】工程ST3で初回のショット動作が指令され、工程ST6でパラメータP1、P2および初回ショット動作時の各データが制御装置内のデータメモリから取り込まれる。P1は、実サイクルを設定サイクルとみなすときの時間許容値(sec)、P2は計量時間のモニタ値と冷却タイマ(TR3)の差に対する時間許容値(%)である。工程ST7では、実サイクル>設定サイクル、が判定され、YESのときは工程ST8でフィード量修正の指令CN0が与えられる。このCN0に対応する修正フィード量Q’は、Q’=Q+(Q×Qrev)である。ここで、Qrev=(実サイクル−設定サイクル)/設定サイクル、である。

(もっと読む)

射出成形機における加熱筒の排気装置

【課題】射出成形機の加熱筒において減圧雰囲気で成形原料を可塑化したときに水やタール状物が生成され難いガス排気装置を提供する。

【解決手段】減圧雰囲気で成形原料Mを可塑化し、加熱筒27内で発生した水分やガスを真空源35により吸引して大気へ放出するように構成した射出成形機10における加熱筒の排気装置であって、成形原料Mが供給される加熱筒の上部開口33の上方に設けられた原料落下路34の内表面に制御装置41により昇温制御される電気ヒータ22からなる加熱制御手段45を設ける。

(もっと読む)

厚肉成形品の製造方法

【課題】本発明は、熱可塑性樹脂を低温で射出成形ができ、さらに可塑化を安定させ、成形サイクルが短縮でき、ヒケが小さい厚肉成形品の製造方法を提供する。

【解決手段】粒状の熱可塑性樹脂の表面に滑剤を付着させ、射出成形機のシリンダー温度を前記熱可塑性樹脂のガラス転移温度より50℃〜90℃高い範囲内で射出成形する厚肉成形品の製造方法であり、好ましくは熱可塑性樹脂がメタクリル樹脂である前記製造方法。

(もっと読む)

インサート加飾成形品の製造方法

【課題】連続した2種以上の絵柄を付した、絵柄の境界部分から樹脂色が見えない意匠性の高いインサート加飾成形品の製造方法を提供すること。

【解決手段】2種以上の加飾シートを真空成形する真空成形工程と、真空成形された加飾シートの少なくとも2種を並べて雌金型に配し、該加飾シートに成形樹脂を射出する射出工程とを含むインサート加飾成形品の製造方法であって、隣接する加飾シートのうち第1の加飾シートの端部が第2の加飾シートの裏面に接するか又は該裏面の近傍に位置し、第1の加飾シートの端部の位置から第2の加飾シートの端部までの距離が、成形樹脂の肉厚の15〜100%であることを特徴とするインサート加飾成形品の製造方法である。

(もっと読む)

プランジャ式フィーダを備えたスクリュー押出機

本発明は、プランジャ式フィーダを備えたスクリュー押出機を含む材料押出装置に関する。これは、メインハウジングと、材料前進用スクリューと、スクリュー駆動機構と、押出材料を投入するための供給口と、押出吐出口とを有するスクリュー押出機を含む。また、細長い、上方へ偏向された(非水平)プランジャハウジング、例えばシリンダと、プランジャとを有するプランジャ式フィーダも含む。プランジャをプランジャハウジング内部で上下動させるためにプランジャ駆動機構がプランジャに連結され、プランジャハウジングの上端にはスクリュー押出機の供給口に連結される供給出口が設けられている。 (もっと読む)

ラベルの位置決め方式及びラベル供給装置

【課題】ラベル取り出し装置及び取り出したラベルを巻き付けステージへ搬送するラベル搬送装置として、任意の構造を採用することを可能にするラベル位置決め方式を提供する。

【解決手段】ラベル取り出し装置9は、ラベルマガジン7から一枚ずつラベルを取り出して中間ステージ13上にラベルLを置く。レベル搬送装置11は、ラベルを擬似コアに巻き付ける巻き付けステージ15に中間ステージ13上のラベルを搬送する。中間ステージ13にラベル取り出し装置9によって取り出されてきたラベルLの位置を正しい位置に位置決めするラベル位置決め機構17を備える。中間ステージ13上に取り出されてきたラベルの位置をラベル位置決め機構17により正しい位置に位置決めするので、ラベルの擬似コアへの位置決め精度が低下することはない。

(もっと読む)

ラベル帯電方法

【課題】 ラベルの帯電量を所定の範囲に制御することができるラベル帯電方法を提供する。

【解決手段】 擬似コア2の外周に吸引手段による吸気によりラベルLを巻き付けて射出成形金型5A内に擬似コア2に巻き付けた状態で帯電したラベルLを供給する。擬似コア2にラベルを巻き付ける巻き付けステージ10に、擬似コア2を一方の帯電用電極としてラベルに静電気を帯電させる帯電用電極81とラベルの帯電量を測定する帯電量測定センサ83とを配置する。帯電量測定センサ83で帯電したラベルの帯電量を測定し、測定した帯電量に基づいて、静電気帯電装置8の出力をフィードバック制御する。

(もっと読む)

インモールド成形におけるラベル巻き付け方法及びインモールド成形システム

【課題】 大がかりな帯電装置を必要とすることなく、また静電吸着力によりラベルを金型に吸着させる射出成形機に対応することができることができるインモールド成形システムにけるラベル巻き付け方法を提供する。

【解決手段】 ラベル供給機1は、擬似コア2の外周に吸引手段による吸気によりラベルLを巻き付けて射出成形金型5A内に擬似コア2に巻き付けた状態でラベルLを供給する。擬似コア2が導電性を有している。擬似コア2にラベルを巻き付ける巻き付けステージ15に、擬似コア2を一方の帯電用電極としてラベルに静電気を帯電させる静電気帯電装置8の他方の帯電用電極81を配置する。吸気と静電気による帯電を併用してラベルLを擬似コア2に巻付ける。

(もっと読む)

木粉樹脂成形体の射出成形装置

【課題】 木粉を樹脂に混練した木粉樹脂を成形材料として成形体を射出成形する木粉樹脂成形体の射出成形装置の可塑化装置では、木粉と樹脂との混練処理によって高圧ガスが発生するおそれがあるから十分な脱気を行う必要があるが、脱気の際に木粉を吸引することのない木粉樹脂成形体の射出成形装置を提供する。

【解決手段】 可塑化装置10のダイス12の下流側の吐出路12cに脱気用ベント14を連通させて、ダイス12内部のガスを吸引させる。ダイス12の上流側の入口路12aには圧力センサ13を取り付けて、ダイス12の内圧を計測する。圧力センサ13の計測値が設定値を超えると、前記脱気用ベント14に連通させた真空ポンプを作動させてガスの脱気を行う。

(もっと読む)

反応性の流動可能混合物の生産用装置

【課題】反応性の流動可能混合物の生産用の装置に改良をもたらすこと。

【解決手段】反応性の流動可能な混合物の生産用の装置は、混合物の少なくとも1つの第1成分3用の少なくとも1つの第1通路2と、第2通路4と、混合物6用の収集通路7とを含む混合ブロック1を含む。第1通路及び第2通路は収集通路7へと開口し、収集通路は少なくとも1つの混合手段36を含む。

(もっと読む)

ゴムクローラの製造方法及びその成型用金型

【課題】ゴムクローラを効率よく製造できる方法及び形成用金型を提案する。

【解決手段】内側モールド4と、この内側モールド4に合わさる外側モールド5との相互間に、クローラの内周壁を形成するインナーゴムシート、補強層を形成する埋設部材及び接地部を形成するアウターゴムシートをそれぞれ順次に積層配置して加圧、加硫、成型してゴムクローラを製造するに当たり、前記内側モールド4に、インナーゴムの内表面につながり該内側モールドの周りに沿い間隔を掛けて配列された複数のキャブティを有するモールドを設置し、このモールドのキャビティ内にゴム材料をそれぞれ供給、充填することによりインナーゴムと一体になる駆動突起用の凸部を形成する。

(もっと読む)

樹脂成形品の成形方法及び成形装置

【課題】より確実に、気泡セルの成長を局所的に抑制すること。

【解決手段】発泡性の溶融樹脂をキャビティ内に充填した後、前記キャビティを形成する第1コアに隣接する第2コアをコアバックして前記キャビティの容積を部分的に拡大する樹脂成形品の成形方法において、前記第2コアが、第1コアバック部と、前記第1コアに隣接して前記第1コアバック部と前記第1コアとの間に介在し、前記第1コアバック部と分離して設けた第2コアバック部と、を有し、前記第2コアバック部のコアバック量を、前記第1コアバック部のコアバック量よりも小さくしたことを特徴とする。

(もっと読む)

発泡樹脂成形品の成形方法及び成形装置

【課題】発泡促進樹脂部と発泡抑制樹脂部とを有する発泡樹脂成形品の成形において、発泡抑制樹脂部において発泡することを抑制する。

【解決手段】成形型20のキャビティ23の容積を拡大させるように移動可能な移動コア部25と該移動コア部に隣接する固定コア部24とを有する成形型を用いて、発泡性樹脂31を前記キャビティ内に注入した後に前記移動コア部を移動させ、前記移動コア部側に位置する前記発泡性樹脂からなる発泡促進樹脂部と、前記固定コア部側に位置する前記発泡性樹脂からなる発泡抑制樹脂部とを有する発泡樹脂成形品の成形において、前記固定コア部の周縁部側に位置する発泡性樹脂が前記移動コア部側に位置する発泡性樹脂及び前記固定コア部の中央部側に位置する発泡性樹脂より低い温度に冷却された後に、前記移動コア部がキャビティの容積を拡大させるように移動されることを特徴とする。

(もっと読む)

61 - 80 / 214

[ Back to top ]