Fターム[4F206JF23]の内容

プラスチック等の射出成形 (77,100) | 成形材料の供給 (3,852) | 供給方法、装置の特徴 (300)

Fターム[4F206JF23]の下位に属するFターム

把持 (63)

移送、ガイド(←ベルトコンベア) (23)

Fターム[4F206JF23]に分類される特許

41 - 60 / 214

材料供給装置および材料供給装置の作動方法

【課題】シャッタ部材と摺動される部材の間の摺動クリアランスへ入り込んだ樹脂粉等により、シャッタの気密シールが損なわれたり開閉不良を来たす等の問題や、または入り込んだ樹脂粉等やシャッタの金属粉等が加熱筒内に供給され、焼けを起こしたり成形品の品質を低下させるといった問題のいずれかを解決した材料供給装置および材料供給装置の作動方法を提供する。

【解決手段】真空吸引可能な加熱筒15内に供給路18,19,20を介して成形材料Mを供給する材料供給装置13において、前記供給路18,19,20を開閉自在なシャッタ部材と、前記シャッタ部材を挟んで両側に開口部が設けられるとともに前記シャッタ部材が格納されるケース部材と、ケース部材の内部空間を負圧状態とする負圧手段31とを有するシャッタ装置25,26を備える。

(もっと読む)

材料供給装置

【課題】

成形材料が入っている材料供給装置1において、ホッパー2の排出口15をシャッター6が開いた状態のまま、ホッパーユニット5を取り外してしまう場合があり、成形材料が散乱してしまうことがあった。

【解決手段】

シャッター6に、ホッパーユニット5の離脱防止手段を設け、シャッター6を閉じた時のみホッパーユニット5をホッパー台4から取り外すことができる様にすることで、排出口15開口時のホッパー2からの成形材料の散乱を防止する。

(もっと読む)

成形サイクル停止時の樹脂劣化防止手段を備えた射出成形機

【課題】成形サイクル停止時の樹脂焼けを防止する手段を備えた、高温の溶融樹脂温度で成形できる射出成形機を提供する。

【解決手段】

成形サイクルを停止するとき、シリンダ(3)の設定温度を高温射出用温度(41)から標準成形用温度(42)に切り替える。シリンダ(3)の温度が標準成形用温度(42)まで低下するまでは、計量とパージを所定の周期で繰り返す間欠パージを実施して樹脂焼けを防止する。成形サイクルの再開時には、シリンダ(3)の設定温度を高温射出用温度(44)に切り替えて、ヒータ(21、22、…)でシリンダ(3)を加熱する。シリンダ(3)の温度が高温射出用温度(47)に達するまで間欠パージを実施する。

(もっと読む)

車両用内装部品の製造装置および製造方法

【課題】 本発明は、複雑な構造の装置を使用しないで作業効率の向上を図る車両用内装部品の製造装置を提供する。

【解決手段】 樹脂成形金型に装着する表皮材を掛止する掛止ステージと、掛止ステージを所定位置に搬送する搬送手段と、を有する表皮材受渡し機と、樹脂成形金型へ装着する角度で掛止ステージから表皮材を受け取り、その角度に表皮材を保持する表皮保持部と、表皮保持部を支持する支持ロッドと、樹脂金型へ表皮材を装着するために、支持ロッドを所定位置から樹脂成形金型へ移動する移動機構と、を有する表皮材装着機と、を備えることを特徴とする車両用内装部品の製造装置。

(もっと読む)

配線パターンが形成されたプラスチック成形体の製造方法および配線パターンが形成されたプラスチック成形体

【課題】プラスチック成形体に対して、プラスチック成形体に密着し且つプラスチック成形体との接触面が平滑な配線パターンを形成する製造方法およびプラスチック成形体を得る。

【解決手段】本発明の製造方法は、表面部2に金属元素含有微粒子3を分散させたプラスチック成形体1を用意することと(図1(A))、プラスチック成形体1についての配線パターン4の輪郭の領域に対してレーザ光10などの電磁波を照射して、電磁波が照射された表面部2または表面部2に分散した金属元素含有微粒子3を選択的に除去することと(図1(B))、除去処理後のプラスチック成形体1を、アルコールを含む無電解めっき液に常圧下で浸漬して、配線パターン4の形状に無電解めっき膜を形成することとを含む(図1(C))。

(もっと読む)

射出成形体の製造装置

【課題】金型面同士の突き合わせ部位に樹脂材を射出して成形体を製造する射出成形体の製造装置とともに、部品ストック部、部品組み込み装置、成形体ストック部、成形体搬送装置、検品部について合理的な配置をして設備のコンパクト化を図り、これによって製造時間の短縮、製造コストの削減を図る。

【解決手段】金型面同士の突き合わせ部位に樹脂材を射出して成形体11を成形する射出成形装置7と、成形体を検品する検品部14とを、間隙を存して平行状に横配列し、前記成形体の半部に組み込む部品をストックする部品ストック部15、ストックされた部品を成形体半部に組み込む部品組込み装置10および成形体を養生ストックする成形体ストック部13を前記間隙に位置するように縦配列するとともに、射出成形装置7から取出した成型体を成形体ストック部に搬送し、さらに検品部に搬送する成形体搬送装置12を、これら配置されたものの上方空間に配置した。

(もっと読む)

閉鎖可能なホットランナーノズルを備える射出成形工具

【課題】ホットランナーノズルの排出開口が閉鎖ニードルにより閉鎖されているか否かを突き止めることができるようにする。

【解決手段】閉鎖ニードル(2;2′)の少なくとも1つの位置を検出可能な素子(3;3′)が設けられているようにした。

(もっと読む)

転写箔送り装置

【課題】金型内への転写箔の引き込まれ代を一定にして加飾成形品の成形不良を解消することができる転写箔送り装置を提供する。

【解決手段】ロール状に巻かれた転写箔を箔供給ロールから送り出し、金型のパーティング面を通過させた後、箔巻取ロールに巻き取るように構成された転写箔送り装置において、上記箔供給ロールから上記転写箔を増し送りするか、または上記箔巻取ロールに巻き取った上記転写箔を所定量巻き解くことによって上記金型のキャビティ内に引き込まれる転写箔の引き込まれ代を一定量供給する箔送り調整手段を備えてなることを特徴とする。

(もっと読む)

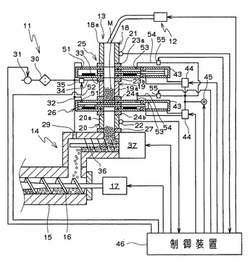

気密構造体のシャッタ装置およびその作動方法

【課題】従来の気密構造体のシャッタ装置では、シール部材が摩耗して適切なシールを行うことができないという問題を解決した気密構造体のシャッタ装置を提供する。

【解決手段】開口部24a,41a,47aを開閉するシャッタ部材42が備えられた気密構造体等のシャッタ装置26において、本体部材41とシャッタ部材42との間に設けられる中間部材47と、中間部材47に対して摺動自在に当接されるシャッタ部材42と、中間部材47と本体部材41との間に設けられ中間部材47をシャッタ部材42に向けて押圧する押圧手段49,50,51とを備える。

(もっと読む)

可塑化送出装置およびこれを含む射出成形機

【課題】射出成形機に用いられるスクロール形式の可塑化送出装置において、バレルの昇温によるロータの熱環境を改善してロータ外周部での樹脂詰まりやロータ駆動部への伝熱を抑制する。

【解決手段】材料流入通路が一端面に開口するバレルと、このバレルの一端面に摺接する端面を有し、当該バレルの材料流入通路の開口を中心として駆動回転し得るロータと、このロータの端面に形成されてバレルの一端面との間に成形材料の可塑化通路を画成し、外側端部から成形材料が供給されると共に内側端部がバレルの材料流入通路の開口端に連通する螺旋溝とを具えた本発明による可塑化送出装置は、バレルおよびロータの少なくとも一方が熱伝導率の異なる2種類以上の材料を組み合わせて一体的に形成したものである。

(もっと読む)

樹脂モールド装置

【課題】液状樹脂を用いる樹脂モールド装置で、液状樹脂をポットに供給する抽出体を小型化し、液状樹脂の容器から液状樹脂の吐出口までの経路を短くし、抽出体の経路内での液状樹脂の変質をなくす。

【解決手段】複数ポット73に供給した液状樹脂22を、各ポット73のプランジャ75によりキャビティ76に押し出して被成形品90を樹脂モールドする樹脂モールド装置200であり、液状樹脂22を収容する容器20と、各ポット位置に対応する平面位置に設けられたシリンジ32およびピストン34を備えた複数の抽出体30と、抽出体30を駆動せる駆動部40と抽出体30を移動させる移動機構を有し、抽出体30を容器20とポット73との間で移動させ、抽出した液状樹脂22の一部またはすべてを、各ポット73に対して同量供給すべく、駆動部40の動作を制御する樹脂供給制御手段50を有する。

(もっと読む)

プリプラ式射出成形機

【課題】構成が簡単で安価に実施でき、かつ成形材料の滞留を抑制できて高品質の成形品を高能率に成形可能なプリプラ式射出成形機を提供する。

【解決手段】成形材料の可塑化及び混練を行う可塑化部1と、可塑化部1で可塑化及び混練された成形材料を金型キャビティ31内に射出する射出部2と、可塑化部1の可塑化室15と射出部3の射出室27とを連通する成形材料通路4と、可塑化部1及び射出部2の駆動を制御する制御部5とを備えてプリプラ式射出成形機を構成する。制御部5は、金型キャビティ31内への可塑化材料の射出が完了した後、射出プランジャ22を成形材料通路4が開放される位置まで後退して、可塑化室15から射出室27内への成形材料の供給を行い、射出室27内に成形材料が満たされた後、射出プランジャ22を所定の前進位置まで前進して、成形材料の計量と射出とを行う

(もっと読む)

ラベルインサート成形におけるラベル取出し方法

【課題】擬似コアにラベルを受け渡す際に、ラベルを位置出しした状態で受け渡して成形不良品が発生するのを低減する。

【解決手段】ラベルを金型内に装着した後に合成樹脂を射出して表面にラベルが一体化された成形品を成形するラベルインサート成形において、多数枚のラベルが上下方向へ集積されたラベルストック部から、最下層に位置するラベルを順次吸着して取出し可能にする。

(もっと読む)

表面改質射出成形方法及び該表面改質射出成形方法で成形された射出成形体

【課題】優れた表面改質性、型転写性を有する表面改質射出成形方法、及び、表面が良好に改質され、かつ、優れた表面外観及び表面平滑性を有する射出成形体を提供すること。

【解決手段】以下の各工程を含む、表面改質射出成形方法;

溶融樹脂を金型キャビティに射出後、前記金型キャビティの意匠側型面から射出成形体の意匠面へ高圧流体を注入する工程(a)及び

前記工程(a)の後に行われ、前記金型キャビティの非意匠側型面から射出成形体の非意匠面へ高圧流体を注入する工程(b)。

(もっと読む)

射出装置

【課題】樹脂供給通路内に介在する樹脂原料のブリッジを回避するため、通路形成部材を冷却水にて冷却する従来の冷却装置は、設備コストが嵩む上に定期的な点検が必要である。

【解決手段】原料樹脂11を収容するチャンバ16が画成され、このチャンバ16内に押し込まれる原料樹脂11を加熱するためのシリンダヒータ20が配された射出シリンダ部13と、この射出シリンダ部13のチャンバ16に連通する樹脂供給通路43が画成された中間支持板31を有し、この中間支持板31の樹脂供給通路43に供給される原料樹脂11を射出シリンダ部13のチャンバ16へと押し込むための材料供給ユニット14とを具えた本発明による射出装置10は、大気側に面する発熱部47と、材料供給ユニット14の中間支持板31に接合される吸熱部46とを有し、樹脂供給通路43内に介在する原料樹脂11のブリッジ現象を阻止するためのペルチェユニット45をさらに具える。

(もっと読む)

射出装置

【課題】ホッパ内に貯留された射出成形用の原料樹脂を乾燥させる場合、従来では射出成形機とは別な独立した乾燥機を用いているため、設備全体が大型化する上にエネルギー効率が悪い。

【解決手段】射出成形機にて発生した熱を回収するための熱交換部51を持った熱回収手段15と、原料樹脂11を収容してこれを射出成形機の射出シリンダ部13へと供給するためのホッパ40とを有する本発明による射出装置は、一端側に熱交換部51が取り付けられると共に他端がホッパ40内に連通する熱風ダクト52と、熱交換部51にて回収された熱を熱風として熱風ダクト52からホッパ40内に導くための排気ファン53と、ホッパ40に形成された排気口56に連通する排気ダクト54とを熱回収手段15が具え、排気ファン53が排気ダクト54に組み込まれている。

(もっと読む)

樹脂射出装置、樹脂射出方法、樹脂射出プログラム及び記録媒体

【課題】封止金型のキャビティ内に樹脂を射出する複数本のプランジャの変位を検出し、計測を行うことで異常状態の検出を可能とする樹脂射出装置等を提供する。

【解決手段】駆動部18と駆動部18と独立に駆動することができるスプリング12によって駆動する複数のプランジャ6A等の変位を、変位センサ13及びセンサ反射板14によって検出する。

(もっと読む)

発泡ゴムの製造方法及びその製造装置

【課題】レーザプリンタ、複写機、各種端末機をはじめとするOA機器などに好適に用いることができる発泡ゴムの製造方法を提供する。

【解決手段】予め成形されたゴム層31に密着させて発泡ゴム層32を成形する発泡ゴムの製造方法において、型7内にゴム層31をセットし、その状態で固体状の未発泡ゴム材料srを加熱すると共に加圧して型7内に注入し、注入した未発泡ゴム材料rを加硫し、発泡させて発泡ゴム層32を成形すると共に、ゴム層31に接着する方法である。

(もっと読む)

芯材のインサート成形方法

【課題】金属製の芯材をキャビティの所定位置に支持してゴム様弾性体の原料を注入してもキャビティ内を押し動かされることがないようにすると共に、芯材をキャビティ内に支持する手段が成形品の表面に露出して外観を損なうことがないようにする。

【解決手段】金属製芯材21の取付孔22に突起物23の差込部25を強く押し込んで首部24に嵌合固定させ、突起物23をキャビティ11を形成する金型8に当てて支持させる。突起物23は成形物のゴム様弾性体と同じ材質とすることにより、突起物先端が成形物表面に露出しても目立たないようにする。

(もっと読む)

ポリカーボネート樹脂成形体の成形装置、成形方法及びポリカーボネート樹脂成形体

【課題】黄変が防止され、色相が良好なポリカーボネート樹脂成形体及びその製造方法を提供する。

【解決手段】ポリカーボネート樹脂組成物を押出成形してペレットとし、これを射出成形して透明ポリカーボネート樹脂成形体を製造する。成形機のスクリュ等に、酸化開始温度が700℃以上の皮膜を設ける。得られた透明ポリカーボネート樹脂成形体を、加熱してアニール処理してもよい。

(もっと読む)

41 - 60 / 214

[ Back to top ]