Fターム[4F206JF23]の内容

プラスチック等の射出成形 (77,100) | 成形材料の供給 (3,852) | 供給方法、装置の特徴 (300)

Fターム[4F206JF23]の下位に属するFターム

把持 (63)

移送、ガイド(←ベルトコンベア) (23)

Fターム[4F206JF23]に分類される特許

141 - 160 / 214

射出成形ユニット内に添加物を投入する方法と射出成形ユニット

射出成形ユニット内に添加物を投入する方法と、射出成形ユニット。この射出成形ユニット(1)は、少なくとも供給区域(4)を備えるねじ(2)を備える。この射出成形ユニット(1)は、さらに、ねじの供給区域(4)の上に供給開口(9)を通してねじ(2)とシリンダとの間の空間の中にプラスチック原料を投入する供給装置(7)も備える。添加物は、プラスチック原料の流れ方向においてねじ(2)とシリンダ(3)との間の空間の中に開く投入導管(10)からねじの供給区域(4)に供給される。  (もっと読む)

(もっと読む)

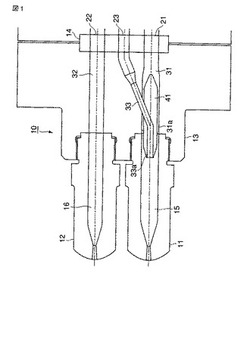

射出成形機用ノズル及びこれを用いた射出成形方法

【課題】 三種類の樹脂と二つのノズルチップを使用して、先ず最初に、スキン層とコア層を有するサンドイッチ成形部を形成し、次いで、サンドイッチ成形部の上に更に第三の樹脂を一体的に接合する多材成形を行うための射出成形機用ノズルを提供する。

【解決手段】 ノズル10には、三つのポート、三つの流路及び二つのノズルチップが設けられている。第一流路31は、第一ポート21に続く孔状流路から始まり、コア41の周囲を通る環状流路31aとなって、第一ノズルチップ11内の流路15につながっている。第二流路32は、ノズル10の中心軸に平行な孔状流路であり、第二ポート22と第二ノズルチップ12内の流路16の間を結んでいる。第三流路33は、第三ポート23から斜めに延びる流路で、コア41の内部を経て第一ノズルチップ内の流路15につながっている。

(もっと読む)

ランプ

【課題】 一次成形されたレンズ部2とハウジング4とを互いに突合せた後、該突合せ面部位に樹脂材5を二次射出してランプ1を成形するに際し、二次射出時の射出圧を受けて、樹脂材5の侵入を防止すると共に、レンズ部2が変形しないようにする。

【解決手段】 レンズ部2に形成した第一のテーパ部2fを、ハウジング4のフランジ部に形成した第二のテーパ部4fに型押しして密着させることで、該テーパ部2f、4fがバリ状となって樹脂材5が浸入することを防止できると共に、レンズ部2の変形防止も図ることができる。

(もっと読む)

射出成形機

【課題】 射出成形機全体の長さ寸法を小さくして小型化を図ることができる射出成形機を提供する。

【解決手段】 材料ホッパ32から供給される樹脂材料が材料可塑化供給装置20によって溶融されながら移送されて射出室51に供給され、射出装置55によって射出室51の溶融樹脂材料が射出ノズル52から射出されて成形型装置60のキャビティ67に充填されるように構成された射出成形機であって、射出装置55は縦置きに設置されるとともに、射出装置55の上側に上下方向に延びる射出室51が設けられる。材料可塑化供給装置20は、その下流側を上、上流側を下にして斜め又は縦置きに設置されている。

(もっと読む)

ランプ

【課題】 一次成形されたレンズ部2とハウジング4同士を突き合わせた後、二次射出により一体化してランプ1を製造するにあたり、二次射出される樹脂材5が二次射出圧を受けてレンズ部2の内部に浸入しないようにする。

【解決手段】 二次射出成形する際に、前記レンズ部2に形成した第一のテーパ部2fと前記ハウジング4のフランジ部4bに形成した第二のテーパ部4fとを互いに突合せて密接させることにより、二次射出される樹脂材5がレンズ部2の内部へ浸入しないようにした。

(もっと読む)

合成樹脂成形品の製造方法及び製造装置

【課題】表層側部分は非発泡乃至微細発泡状態で、芯側部分は高発泡状態の合成樹脂製の発泡成形品を成形する製造技術を提供すること。

【解決手段】射出シリンダの長さ方向の途中部の前側位置に超臨界状態の発泡用第1流体14を注入する第1注入ノズル19を、また後側位置に超臨界状態の発泡用第2流体15を注入する第2注入ノズル20を夫々接続しておき、 各射出サイクル毎に、第1流体14が注入された第1溶融合成樹脂層14aと第2流体15が注入された第2溶融合成樹脂層15aとを前後にほぼ隣接する状態に準備し、次に各射出サイクルの射出開始までに、射出シリンダ8のチャンバー18内に第1溶融合成樹脂層14aと、第2溶融合成樹脂層15aとを前後に隣接して並ぶ状態に配置し、次に射出時に、第1溶融合成樹脂層14aを射出後第2溶融合成樹脂層15aを射出する。

(もっと読む)

電子部品の樹脂封止成形方法及び装置

【課題】基板400 に装着した電子部品を樹脂封止成形する型110 の全体構造を簡略化すると共に、電子部品を樹脂封止成形する際に、その基板400 の厚みのバラツキを吸収することによって、基板表面への樹脂バリ形成を防止する。

【解決手段】一の型111 と二の型112 とから電子部品を樹脂封止成形する型110 を構成すると共に、この両型の型合せ面(P.L 面)に、段差を設けない平面形状の基板供給セット面113 を設ける。また、両型の型合せ面(P.L 面)と合致する型110 の側面位置110aに対してポットブロック140 を接合分離自在に配置し、この型合せ面とポットブロック140 とを接合させてポットブロック140 内の溶融樹脂材料をキャビティ114 内へ直接注入する。

(もっと読む)

射出装置の成形材料供給機構

【課題】安定した成形材料の制限供給が容易に実現可能な機構を低コストで提供する。

【解決手段】スクリュ2を回転・往復動自在に嵌挿する加熱筒1の内孔12に成形材料Mを供給する機構であって、加熱筒1後部に設けられ前記加熱筒1の内孔12に上方から垂直に連通する落下口8と、該落下口8内に設けられ長辺と短辺でなる矩形状の滑落面を有する滑落板7とからなり、該滑落板7は、その下端短辺と落下口8壁面との間に、スクリュ2回転時の前記落下口8における成形材料Mがスクリュ2のリード13表面を略覆う状態に成形材料Mの落下量を制限するための間隙Gを生ずるように、前記滑落面の短辺をスクリュ軸方向に一致させて設けられた成形材料Mの供給機構とした。

(もっと読む)

樹脂成型機で樹脂材料を供給し気体を遮断する方法および装置

【課題】 従来、シリンダー本体とシャッターを形成しているピストンロッドは空圧で作動するシリンダーを構成し、作動に際し樹脂材料の微細な粉末を発生させ、時には樹脂材料を噛み込み装置が動かなくなることもあった。更に、シャッターは金属の場合が多く、摺動により発生する金属粉末が樹脂に混入し不良の原因となっていた。 加えて、遮断装置のシリンダーや遮断プレートの形状を見た場合、通過していく樹脂材料が、段差や凹凸によって滞留させられ、長時間になると炭化し悪い影響を与えていた。

【解決手段】 樹脂材料を可塑化シリンダーに送り込む手前の位置を、ある時は樹脂材料が供給出来る様にまた気体の出入りとしては開放する様に当初の自然な形状を保った状態に、他の時は樹脂材料の流れを停止する様にまた気体の出入りを遮断する様に密着させた状態にした。

(もっと読む)

プラスチックおよび複合材料の多色物品を成形するための色変化制御方法

多色成形物品において無秩序な色変化を与える方法。この方法は、着色剤の混合をほぼ防止する所定の順序および手法により、成形物品に関連した体積の非整数倍に関連した所定の比で、成形装置に個々の着色剤を供給する工程を含む。  (もっと読む)

(もっと読む)

熱可塑性樹脂の射出発泡成形方法

【課題】簡易、安全かつ効率的に、所望の気泡径及び密度で、表面状態の良好な射出発泡成形品を得ることが可能な熱可塑性樹脂の射出発泡成形方法を提供する。

【解決手段】(1)射出装置30から発泡剤含有可塑化樹脂を金型キャビティ10a内に射出充填する工程、(2)発泡剤含有可塑化樹脂を金型キャビティ10a内に射出充填した後、直ちに、金型10の型締力を開放して、金型キャビティ10a内の発泡剤含有可塑化樹脂の圧力を開放する工程、(3)金型キャビティ10a内の発泡剤含有可塑化樹脂の圧力を開放した状態を所定時間保持する工程、(4)金型キャビティ10aを拡大して発泡剤含有可塑化樹脂を発泡させる工程、(5)金型キャビティ10aを拡大した状態で発泡剤含有可塑化樹脂を冷却保持する工程を含むようにする。

(もっと読む)

熱可塑性樹脂の射出発泡成形方法及び射出発泡成形装置

【課題】簡易、安全かつ効率的に、所望の気泡径及び密度で、表面状態の良好な射出発泡成形品を得ることが可能で、環境に与える負荷の少ない熱可塑性樹脂の射出発泡成形方法及び射出発泡成形装置を提供する。

【解決手段】発泡剤として発泡性ガスを用い、発泡性ガスを射出装置30に0.1MPa以上、1.0MPa未満の圧力で供給し、型締状態の金型キャビティ10a内に、予め圧力調整ガスを注入して、金型キャビティ10a内の圧力を、発泡性ガスの供給圧力と略同一とさせた後に、射出装置30から発泡剤含有可塑化樹脂を、金型キャビティ10a内に射出充填し、発泡剤含有可塑化樹脂を金型キャビティ10a内に射出充填中又は射出充填後に、金型キャビティ10a内に注入された圧力調整ガスを排出し、発泡剤含有可塑化樹脂の金型キャビティ10a内への射出充填後に、金型キャビティ10aを拡大して発泡剤含有可塑化樹脂を発泡させる。

(もっと読む)

車両用トリム部品及びその成形方法

【課題】 外観上の見栄えが良好なシール部やスペーサ部を効率的に形成する車両用トリム部品及びその成形方法を提供する。

【解決手段】 貫通孔27を芯材21の周縁近傍に配置する一方、前記表皮材23の外周縁を、芯材21の周縁を覆いながら芯材21よりも裏面側に突出するように折り返した折り返し部31に形成し、この状態で、前記芯材21及び表皮材23を金型65,63内に配置し、前記芯材21の貫通孔27から流出した溶融樹脂を、金型の内面73で支持された折り返し部31でせき止めて固化させることにより、前記シール部97を折り返し部31の内側に形成している。

(もっと読む)

樹脂成形前処理方法

【課題】 樹脂供給通路内に残留する劣化樹脂をパージした直後に樹脂成形機により成形を行った場合、ショ−トショットが発生して成形品を金型から排出することが困難になる場合があった。

【解決手段】 本発明による樹脂成形前処理方法は、成形機のノズルに連結された加熱シリンダ内に残留する劣化樹脂をノズルから外部にパージして材料供給ホッパ15側から供給される新たな成形樹脂12に置換するステップと、ノズルが連結される加熱シリンダ11に形成された空隙部分を新たな成形樹脂12にて充填するステップとを具え、これによって成形加工の1ショット目からショートショットのない良好な成形品を得る。

(もっと読む)

ディスク基板成形機のスプル供給装置

【課題】 スプルを安定して回収管を介して射出装置に供給することのできるディスク基板成形機のスプル供給装置を提供する。また複雑な機構の取出機を採用することなく、従来の取出機を利用して速やかにスプルを回収する。

【解決手段】 成形金型25からディスク基板Dとともに取出されるスプルSを射出装置13に供給するディスク基板成形機11のスプル供給装置19において、取出機30の移動軌跡Cに対して、反射出装置側Eの近傍位置に、空気流HとともにスプルSを送るスプル回収管20の投入口36を設ける。

(もっと読む)

オンラインブレンド射出成形機の可塑化装置

【課題】 オンラインブレンド射出成形機の可塑化装置において、樹脂材料の分配混合及び分散混合機能が良く、特にフラフ等を混入した樹脂材料であっても安定した押出量を射出成形機に供給できるオンラインブレンド射出成形機の可塑化装置を提供すること。

【解決手段】 フィーダからの樹脂材料を可塑化装置により可塑化し、この可塑化樹脂を射出装置に供給し、射出成形を行うオンラインブレンド射出成形機の前記可塑化装置において、可塑化装置を二軸押出機とするとともに、そのスクリュは外径D、谷径dとしたとき形状指標D/d=1.7〜1.8を有することを特徴とするオンラインブレンド射出成形機の可塑化装置とした。

(もっと読む)

転写装置を備えた成形機

【課題】 成形品取出機による樹脂成形品の取出しサイクルタイムの延長を回避して、樹脂成形品の製造能率の低下を抑制することができる転写装置を備えた成形機を提供する。

【解決手段】 成形機の幅方向にのびる横行フレーム4と、成形機の長手方向にのびる引抜きフレーム5と、昇降および反転自在な成形品取出しヘッド6を設けたヘッド昇降ユニット7とを備えた成形品取出機1Aが装備され、かつ、可動金型装置8の上側に樹脂成形品への転写装置9が搭載されている転写装置を備えた成形機1Bにおいて、成形品取出機1Aの成形品取出しヘッド6の下端の位置を型締時の転写装置9の上端の位置よりもΔhだけ上位に設定する。

(もっと読む)

封止装置

【課題】装置の歩留り性を向上させると同時に、封止前の部品(被成形品)に樹脂バリ等の異物が付着することを防止して、封止精度を向上させる。

【解決手段】対向して開閉する第1、第2の金型21、22を用いて、被成形品90を樹脂2で封止する樹脂封止装置1において、前記被成形品90を第1の金型21へと供給し、樹脂封止された成形品を第2の金型22から取り出す構成とすることによって上記課題を解決する。

(もっと読む)

成形品の製造方法及び装置

【課題】成形加工時に表面を全体的又は選択的に改質された成形品を製造する方法及び装置を提供する。

【解決手段】熱可塑性樹脂から成形品を製造する方法であって、前記成形品を成形するための成形部に、前記熱可塑性樹脂を溶融樹脂として導入する第1の導入工程と、前記成形部に、有機金属錯体が溶解した超臨界流体を導入する第2の導入工程と、前記溶融樹脂を固化し、金属元素を前記成形品の表面に配置させる工程とを有することを特徴とする方法を提供する。

(もっと読む)

インサート成形方法及びインサート成形用金型

【課題】インサート物をインサートして二次射出成形で成形して一体品にする際に、二次射出成形品や一体品の変形が極力起こらないようにすること。

【解決手段】型開きしている状態下で熱可塑性合成樹脂製のインサート物50Aを金型内にセットした後型閉めを行なって前記インサート物50Aを雌金型36に入れ子10Aにて押圧し、前記インサート物50Aを昇温させて軟化させ、このインサート物50Aが軟化した後に合成樹脂材料を前記入れ子10Aを雌金型36から遠ざかるように移動させつつ前記入れ子10A及びこの入れ子10Aを案内する雄金型5Aと雌金型36との間のキャビティー44A内に流入させて射出注入し、前記雄金型5A及び雌金型36の表面温度を冷却して接合された前記インサート物50Aと二次成形品を冷却して硬化させる。

(もっと読む)

141 - 160 / 214

[ Back to top ]