Fターム[4F206JN14]の内容

プラスチック等の射出成形 (77,100) | 成形操作−成形操作の内容 (4,618) | 射出充填 (1,276) | 充填通路での処理、操作 (323)

Fターム[4F206JN14]の下位に属するFターム

充填通路の開閉(射出ノズルの弁の開閉を含む) (112)

混合、混練 (17)

ゲートシール (20)

Fターム[4F206JN14]に分類される特許

81 - 100 / 174

弾性体ローラの製造方法及び弾性体ローラ

【課題】金型とノズルの間の隙間を削減しボイドの発生を抑制した弾性体ローラの製造方法を提供すること。

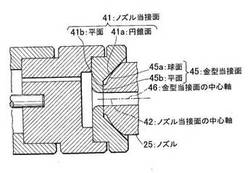

【解決手段】射出装置のノズルを接触させて、材料を注入する注入工程を有する弾性体ローラの製造方法において、

金型のノズルに接触する面(ノズル当接面)の形状は、軸対称形状で、中心軸から外側へ向けて、中心軸に垂直な平面及び中心軸と鋭角をなす円錐面の一部からなる凹形状であり、

ノズルの金型に接触する面(金型当接面)の形状は、軸対称形状で、中心軸から外側へ向けて、中心軸に垂直な平面及び中心軸上に中心がある球面の一部からなる凸形状であり、

注入工程で、金型当接面の中心軸とノズル当接面の中心軸を一致させると共に、中心軸方向にノズル押付力を与たえることで、

ノズル当接面の円錐面と金型当接面の球面、ノズル当接面の平面と金型当接面の平面、を双方同時に合わせるように金型とノズルとを接触させる弾性体ローラの製造方法。

(もっと読む)

射出成形方法及び射出成形装置

【課題】 キャビティの末端部での製品の変形が少ない射出成形方法を提供する。

【解決手段】 キャビティの末端部に到達する溶融樹脂の温度が固化しない範囲で出来るだけ低くなるように、射出開始時のスクリューフィーダによる射出率(cm3/sec)が最も大きく、射出終了に向かって段階的にまたは連続的に射出率(cm3/sec)が小さくなるようにする。

(もっと読む)

樹脂リング製品の製造金型

【課題】 従来、この種のリング形状(多重環状)の樹脂リング製品を射出成形で成形するには、キャビティ内に均等に溶融樹脂が注入されず、美麗な成形ができなかった。理由は、例えば、このリングの肉厚が、略1mm程度であって、リングが幾十にも積層されて、リング形状の樹脂製品が製造されている。またリング間の隙間が、略1mm程度となる構造にある。従って、自動成形する成形機はなかった。

【構成】 本発明は、成形機に設置された溶融樹脂生成部と、溶融樹脂生成部に設けた溶融樹脂注入部と、溶融樹脂注入部に連通する注入口を備えた固定金型と、固定金型に対峙し、かつ成形機に移動可能に設けられた可動金型とで構成した樹脂リング製品の製造金型であり、固定・可動金型の表面に、複数本の放射状の湯道と、湯道のノズルの接線方向に、樹脂リング製品用の環状溝を開設した構造である。

(もっと読む)

射出成形用金型および長尺成形品の製造方法

【課題】 長尺な板状部材と長尺な棒状部材を予め金型キャビティ内にインサートし、板状部材に棒状部材を接触させた長尺成形品を製造する場合、棒状部材の直径のバラツキや、板状部材の板厚のバラツキによりにより、板状部材に対して棒状部材が接触しない長尺成形品が製造されるという問題があった。

【解決手段】 棒状部材を板状部材の方向に移動可能に把持する把持手段と、板状部材を金型キャビティにおける板状部材側内面に吸引する吸引手段と、溶融樹脂を金型キャビティの棒状部材側内面から射出する複数のゲートとを設け、ゲートから射出した溶融樹脂を棒状部材に当て、溶融樹脂圧により棒状部材を板状部材側に押圧する射出成形用金型を用いて長尺成形品を製造した。

(もっと読む)

射出成形装置

【課題】既存のホットランナノズルを用いて、ホットランナノズル近傍にガス導入経路を容易に形成でき、樹脂成形品の意匠表面において、ホットランナノズルの配設位置に対応する部位に、ヒケが発生することを効果的に防止できる射出成形装置を提供すること。

【解決手段】射出成形装置1は、キャビティ21を形成してなる成形型2と、ホットランナノズル3とを備えている。ホットランナノズル3は、ノズル配設口22内に配設してあると共に、その先端面に樹脂ゲート31を有している。射出成形装置1においては、ノズル配設口22とホットランナノズル3との間の間隙により、キャビティ21内へガスGを導入するガス導入経路5が形成してある。樹脂ゲート31からキャビティ21内へ樹脂原料80を充填した後、ガス導入経路5からキャビティ21の裏側壁面212と樹脂原料80との間へガスGを導入する。

(もっと読む)

樹脂の多層射出成形方法及び樹脂の多層射出成形装置

【課題】金型キャビティ容積の拡大位置制御を向上させ、所望する多層構造の樹脂成形品を得る樹脂の多層射出成形方法及び樹脂の多層射出成形装置を提供する。

【解決手段】金型キャビティ内に1層目の樹脂成形材料を射出充填して成形した後に、可動盤を後退させ前記金型キャビティを拡大し第1層目の樹脂成形材料と金型キャビティ面との間に2次キャビティを形成して、該形成した2次キャビティに2層目の樹脂成形材料を射出充填するに際し、前記2次キャビティの形成は、型締力を解放した後、型厚調整機構を駆動してトグル機構を前記可動盤がトグル機構のロッキング状態で所定の金型キャビティ拡大位置となるまで後退させた後、前記トグル機構を駆動してトグル機構のロッキング状態まで可動盤を前進させて行う。

(もっと読む)

厚肉樹脂成形品の製造方法及びその製造装置

【課題】 厚肉樹脂成形品が成形される際に、その表面にひけが発生しないようにすることである。

【解決手段】 成形型130に2次圧付与装置150を配設し、射出装置170の射出ヘッド13から射出され、スプール15、ランナ16及びゲート17を経てキャビティ11に充填された溶融樹脂140が固化する前に、2次圧付与装置150を構成する油圧シリンダ12のロッド12aを前進させ、ランナ16におけるゲート17の反対側の端部に嵌合された圧縮中子23をキャビティ11の側に押し込むことによって、ランナ16及びゲート17内に非固化状態で滞留する溶融樹脂140をキャビティ11に向かって押し込み、キャビティ11内の溶融樹脂140の容積が減少した分を補充する。

(もっと読む)

遮光性プラスチック容器及びその製造方法

【課題】容器壁に発泡セルが分布しており、発泡セルの分布により遮光性が著しく向上したプラスチック容器を提供する。

【解決手段】発泡セル1が分布したプラスチックにより形成された容器壁10を有しており、容器壁10には、厚み方向に少なくとも17個以上の発泡セル1が分布し、発泡セルは、容器壁の厚み方向に平均して0.3乃至50μmの大きさを有し、500nmの波長の光に対して、15%以下の光線透過率を示す。

(もっと読む)

金型装置、インサート成形品及びインサート成形方法

【課題】 簡単な構成で成形品にピン跡を残さないようにできる金型装置を提供する。

【解決手段】 金型装置100は、一対の金型10、20により形成されるキャビティCと、キャビティC内に溶融樹脂を射出充填するゲート24と、キャビティCに出没自在に設けられ、キャビティC内のインサートAを保持する複数の保持ピン30と、キャビティCに射出充填された溶融樹脂Mの流動状態を検出する圧力センサ60と、圧力センサ60の検出結果に基づきゲート24側から順次保持ピン30を引き抜くよう制御する制御手段50とを備える。これにより、ピン跡となる部位に樹脂を補填する専用の部品を用いることなく、ピン跡を残さないインサート成形品を成形することができる。

(もっと読む)

射出成形機

【課題】成形体を成形する際、製品となる成形体とともに一体に成形される製品として利用しない成形部分を、無駄に生産することを防止した生産効率を向上させた射出成形機を提供する。

【解決手段】固定金型22と可動金型21とにより形成されるキャビティCの固定金型22側に構成されるノズル受け部37を僅かに突設させ、このノズル受け部37及びノズル20の先端に残存した溶融樹脂を、次の成形サイクル時に、成形体の一部として用いることを可能とすることで、コンパクトディスクやビデオディスクなどの肉厚の薄い平板状の成形体を成形する際、溶融樹脂が、スプルーとして無駄に生産されることを防止できる。

(もっと読む)

樹脂封止装置及び樹脂封止方法

【課題】樹脂材料の供給が容易で、安価に成形することができる上、樹脂封止後の不要樹脂を抑制する。

【解決手段】第2金型2と、第2金型2に対して接離可能な第1金型1とを備え、両金型1,2によって形成される平面視矩形状のキャビティ内に、ポット部59で溶融させた樹脂を、ゲート48を介して充填することにより成形する。ポット部59は金型1,2のいずれか一方に設け、キャビティに所定間隔で位置する凹部54cで構成する。凹部54cの底面は開口に向かって移動可能な移動部材60の一部で構成する。ポット部59に連通する通路を形成する。通路内に供給された樹脂材料を押圧してポット部59内に供給する押圧部材58を配設する。

(もっと読む)

軸受

【課題】射出成形されるスリーブ状の軸受において、内周部と外周部とのうちの、高い面精度が必要な摺動側にウェルドラインが出ないようにする。

【解決手段】断面が長方形状の環状の金属部材10の内側面11a、外側面12a、一方の端面13a、他方の端面14aを、この順に、樹脂部材の内周部21、外周部22、第1の端部23、第4の端部24で覆う。高い面精度が必要な摺動側となる外周部22の肉厚t2が、圧入側となる内周部21の肉厚t1よりも厚くなるようにする。射出成形時に、ピンゲートGから第1の端部23に注入された溶融樹脂は、肉厚t1の薄い内周部21よりも、肉厚t2の厚い外周部22を流れやすいので、外周部22にウェルドラインが出ることはない。

(もっと読む)

射出成形機

【課題】 射出機のノズルの目詰りの虞れがなく、型側における絞り部の偏芯を抑制して成形材料の供給の均一性を確保しつつ、予めの昇温を可能にした射出成形機を提供する。

【解決手段】 型3の注入口4から延びる注入流路6に、該注入流路6と接触する複数のガイド部7Gとこれらのガイド部7G間に形成された成形材料を発熱させるための発熱流路7Hとを備える発熱部材7を配置したことにより、射出機側では目詰りを引き起こす虞れがなく、型3の注入流路6に発熱部材7が複数のガイド部7Gにて接触するので発熱部材7が成形材料の流れによって偏芯することがなく、注入流路6自体の形状が簡素でありながら発熱部材7との間に有効な絞り部(発熱流路7H)が形成され、成形材料の流動特性に偏りを生じないので、加硫不足や過加硫による品質の不均衡が発生せず、加硫製品の均一性が確保できる。

(もっと読む)

射出成形金型

【課題】十分な機械的強度と厚みを有する防錆皮膜を備える希土類ボンド磁石を製造することができる。

【解決手段】金型1の成形空間S内へ向けて進退可能に設けられ、進出状態で成形空間S内に挿置された希土類ボンド磁石4を当該成形空間Sの底面Bfから所定量浮かした状態で支持する支持アーム21,22と、樹脂材Mを成形空間S内へ送給する主ランナー31から分岐させられた副ランナー32と、副ランナー32に侵入した樹脂材Mによって作動させられて、支持アーム21,22を上記進出状態から成形空間S外へ後退移動させる駆動アーム61とを備える。

(もっと読む)

射出モールド成形システム用の射出ノズルに取付ける加熱シリンダ

【課題】射出モールド成形機のノズルにおける溶湯温度の管理のためにノズルに取付けられる加熱システムを、余計なスペースをとらず、費用を節減できるように改良することである。

【解決手段】射出モールド成形システム用の噴射ノズルに取付けられる中空加熱シリンダの外側に、細長い加熱カートリッジを螺旋状に巻きつける。この加熱カートリッジは互いに電気的に絶縁された第一および第二の電気的に加熱できる熱導体を有し、それらの熱導体は加熱カートリッジの長手方向の実質的に異なる領域に配置されるように、すなわち、第一の加熱カートリッジは噴射ノズルのマウス領域を加熱するために、また第二の加熱導体は噴射ノズルの軸領域を加熱するために配置される。

(もっと読む)

繊維強化熱可塑性樹脂製歯車

【課題】機械的強度が強く、長期間の疲労にも耐え、しかも製造方法が容易で生産コストの経済的な樹脂製歯車を提供する。

【解決手段】繊維強化熱可塑性樹脂製歯車において、歯の部分に重量平均繊維長が0.5mm以上である強化繊維を配向させる。また、強化繊維がガラス繊維、玄武岩繊維又は炭素繊維から選ばれた少なくとも1つの繊維を含み、熱可塑性樹脂がポリアミド樹脂、ポリオレフィン樹脂又はポリウレタン樹脂から選ばれた少なくとも1つの樹脂を含むことを特徴とする。

(もっと読む)

隙間閉塞部材付き車両窓用板状体の製造方法

【課題】車両本体開口部と車両窓用板状体の間の隙間を閉塞する熱可塑性樹脂製隙間閉塞部材付き車両窓用板状体の製造方法に関して、従来のMAW(登録商標)方式の一体成形方法は、射出成形時の樹脂からガラス板に加わる応力で車両窓用板状体が割れることがあり、周縁部の強度の低い合わせガラスなどでは、車両窓用板状体の割れの問題により適応できなかった。

【解決手段】隙間閉塞部材付き車両窓用板状体を一体成形するMAW方式の製造方法であって、使用する前記金型は熱可塑性樹脂材料のキャビティ空間への射出口を複数備え、車両窓用板状体の周縁部より面外側に位置し、前記樹脂を車両窓用板状体の周縁部の小口面方向へ向け面外方向から面内方向に斜方より射出することを特徴とする隙間閉塞部材付き車両窓用板状体の製造方法を提供する。

(もっと読む)

射出成形機の制御方法

【課題】コストアップを生じることなく、簡単な構成でドルーリングを防止することができ、かつ安定して成形品を得ることが可能な射出成形機の制御方法を提供する。

【解決手段】 本発明の射出成形機の制御方法は、経験値に基づくドルーリングが発生しない圧力を設定圧力として閾値設定部16に入力する工程と、演算処理部14に、射出工程における圧力波形および成形条件を記憶させる工程と、ロードセル6およびエンコーダ13の測定値に基づき、サックバック・ノズル部温度制御部15が、演算処理部14に記憶された圧力波形に基づく成形条件のサックバック量からサックバック量を順次変更させるサックバック量変更工程と、を含み、サックバック量変更工程にてロードセル6で検出された圧力が設定圧力に達した場合、設定圧力となるサックバック量にて連続成形を行う。

(もっと読む)

多次成形体

【課題】金型のゲート位置やゲート形状を改修することなく溶融樹脂の流動状体を調節して精度の高い多次成形体を提供する。

【解決手段】低次の成形体の外側に熱可塑性樹脂を一体化形成した多次成形体であって前記低次の成形体は、前記熱可塑性樹脂の層にて全体が覆われる突出部をその表面に備えており、前記突出部は、前記熱可塑性樹脂の層のゲート痕が残る位置から該熱可塑性樹脂の層のウェルドラインが形成される部位に至る複数の樹脂層形成経路であって、互いに厚みの異なる樹脂層を形成する経路の内、厚みの厚い樹脂層を形成する経路側に設けられる。

(もっと読む)

樹脂モールド装置および樹脂モールド方法

【課題】 キャビティプレートを用いる樹脂モールド装置において、異種製品を樹脂モールドする際に下型と上型を交換せずに樹脂モールド可能とする。

【解決手段】 キャビティ孔10aと、ポット15と金型カル14aとを連通する連通孔10bとが厚さ方向に貫通して設けられたキャビティプレート10を介して上型14と下型12とで被成形品20をクランプし、ポットからキャビティへ樹脂を圧送して被成形品を樹脂モールドする樹脂モールド装置において、前記金型カル14aが設けられた上型14のクランプ面に、金型カル14aと重複しない平面配置に樹脂溜り部40を凹設し、前記キャビティプレート10に、前記連通孔10bと前記樹脂溜り部40とを連絡し、樹脂モールド時に前記ポット15から前記樹脂溜り部40に樹脂30を導入してポットからキャビティに供給される樹脂量を調節する連絡流路10cを設けたことを特徴とする。

(もっと読む)

81 - 100 / 174

[ Back to top ]