Fターム[4F206JN14]の内容

プラスチック等の射出成形 (77,100) | 成形操作−成形操作の内容 (4,618) | 射出充填 (1,276) | 充填通路での処理、操作 (323)

Fターム[4F206JN14]の下位に属するFターム

充填通路の開閉(射出ノズルの弁の開閉を含む) (112)

混合、混練 (17)

ゲートシール (20)

Fターム[4F206JN14]に分類される特許

41 - 60 / 174

光半導体装置用パッケージ

【課題】射出成形金型内で最終的に樹脂流同士が合わさるウェルド部での機械強度の低下とウェルドラインの発生を抑えることを可能とした光半導体装置用パッケージを提供する。

【解決手段】熱可塑性樹脂からなる射出成形体2にリードフレーム3を包含してなり、射出成形体2の一外側面にリードフレーム3が露出する開口4を有し、一外側面と表裏反対の他外側面にリードフレーム3と対向するゲート2aを有するものであって、ゲート2aを複数個所に設けた。

(もっと読む)

射出成形装置において使用される装置

【課題】 効率的に成形マニホルド及びホットランナーノズルの溶融チャネルを加熱する方法及び手段を提供する。

【解決手段】 多数のキャビテーションが発生する鋳型スプルーブッシュ62、マニホルド64、及びホットランナーノズル66は、それぞれ薄膜ヒータ63、65、及び67を使用して加熱される。各薄膜ヒータは、組み合わされた受動薄膜材料の間に挟まれた薄膜の導電性材料から成る能動膜を含んで構成される。この薄膜ヒータが直接溶融樹脂に接触するように内側に配置される場合、薄膜ヒータ63は、チャネルから順に耐摩耗膜72、電気絶縁膜74、電気抵抗ヒータ膜76、電気絶縁膜78、及び断熱膜79を含み得る。薄膜ヒータ65が外側に配置される場合には、耐摩耗膜は省略されてよい。

(もっと読む)

射出成形機におけるノズルの温度制御方法

【課題】射出成形機において、シリンダ全体を必要以上に加熱することなく、型締めによって生じるノズル先端部の熱逃げを抑制して、より安定した成形動作を行えるようにする。

【解決手段】一対の金型の型締めを行う型締め機構部におけるノズルの周囲の位置に配置された、ノズルを加熱する加熱部を有する加熱部材を備える射出成形機におけるノズルの温度制御方法であって、型締め機構部による一対の金型の型締め動作中に、ノズルが一定の温度よりも高い温度となるようにノズルを予備加熱する予備加熱工程を備える。

(もっと読む)

射出成形機

【課題】シリンダ全体を必要以上に加熱することなく、型締めによって生じるノズル先端部の熱逃げを抑制して、より安定した成形動作を行える射出成形機を提供する。

【解決手段】可塑化された樹脂材料を一対の金型により形成されるキャビティ内へ射出するノズルを有する射出機構部2と、一対の金型の型締めを行う型締め機構部と、型締め機構部におけるノズル10の周囲の位置に配置され、ノズルを加熱する加熱部24を有する加熱部材9とを備える。

(もっと読む)

射出成形方法及び射出成形型

【課題】優れた外観品質を保証すると共に、有効にコストダウンを実現する射出成形方法及び射出成形型を提供する。

【解決手段】樹脂射出成形品を製造するための射出成形型10である。成形品において意匠面100aとならない部位から突出形成されるべき捨てリブ101に対応して、キャビティ14所定部位にて捨てリブ部17が付設形成され、捨てリブ部17にゲート16を介して射出成形する。ゲート16は、サブマリンゲート16C又はノーズゲートとして構成される。

(もっと読む)

射出成形機

【課題】ゲートの開度を調整可能な射出成形機を安価で提供することを目的とする。

【解決手段】樹脂供給口17を複数個形成してなる金型14、15と射出装置100から射出される合成樹脂を各樹脂供給口17に供給させる分岐路19と各分岐路19に設けられるゲート25を個別に開閉する複数個の開閉装置20とを備え、開閉装置20は、開閉ピン22とピストンロッド27を2つの位置の間にて往復駆動させるシリンダ装置23とピストンロッド27の変位を受けて開閉ピン22を開位置と閉位置との間にて移動させる開閉ピン駆動装置24から構成され、ピストンロッド27を2つの位置間の中間位置にて停止させるストッパ部材42とこの位置を変更する位置変更装置によって各ゲート25の開度を調整可能とすると共に、開閉ピン駆動装置24によりピストンロッド27の運動をより小さな運動量に変換しつつ開閉ピン22に伝達する。

(もっと読む)

プランジャとこれを用いた樹脂モールド方法

【課題】クリアランス部分に樹脂リングを形成し、この樹脂リングをシール部とし、低粘性樹脂がクリアランス部分から漏出することを防ぐ。

【解決手段】ポット40に往復動自在に収容され、ポット40に供給された樹脂を押圧してキャビティに圧送するトランスファモールド金型のプランジャ10において、樹脂を押圧するヘッド部30は、プランジャ10の軸20側に位置する大径部32と、大径部32より小径に形成され、樹脂押圧面に凹穴35が配設された中径部34と、中径部34よりさらに小径に形成された小径部36と、により構成されていて、樹脂押圧面側から中径部34、小径部36、大径部32の順で一体に形成されていることを特徴とするプランジャ10である。

(もっと読む)

樹脂成形装置

【課題】樹脂成形装置の小型化ならびに低コスト化を実現することで、完成製品の製造ライン内に樹脂成形装置を組み込むことを可能とし、半製品の中間在庫を不要にする。

【解決手段】密閉された内部に溶融樹脂材Mを溜めることが可能で、かつ、該内部に圧縮空気を供給することが可能なタンク10と、このタンクに対し、その内部と連通させた状態で一体的に結合された射出ノズル40とを備えている。タンク10の内部に供給される圧縮空気の圧力によって溶融樹脂材Mを射出ノズルから所定の金型内に充填する。

(もっと読む)

マグネットローラの製造方法

【課題】 従来の成形法では、一次圧(射出圧)によりキャビティ充填量の98wt%を超えた溶融樹脂磁石材料を注入していたが、成形品内部にボイドが多発し、結果的に軸方向磁束密度のバラツキやリップルが大きくなり、また、本体部の強度も低下し、輸送中や使用中に折れが発生する場合があった。

【解決手段】 マグネットローラ本体部外径がφ12mm未満の場合の一次圧(射出圧)と保圧による充填量の割合を、一次圧:保圧=85〜98wt%:15〜2wt%とし、マグネットローラ本体部外径がφ12mm以上φ18mm以下の場合の一次圧と保圧による充填量の割合を、一次圧:保圧=92〜98wt%:8〜2wt%とし、軸部一体型マグネットローラを成形することにより、軸方向磁束密度が均一となり、また本体部の強度が向上する。

(もっと読む)

射出成形方法

【課題】合成樹脂材料を無駄に消費しないようにすること。

【解決手段】固定金型3と可動金型16との間に形成されたキャビティS内に前記固定金型3及び可動金型16の前記キャビティ形成面側を合成樹脂の軟化温度以上に加熱した後に溶融した合成樹脂を射出し、この射出を終了した後に加圧ガスを前記キャビティ内に注入することにより合成樹脂Jに中空部を形成して、内側からこの合成樹脂の表面及び裏面を前記固定金型3と可動金型16のキャビティ形成面へ押し付けて保圧し、前記加圧ガスの供給を行いつつ前記固定金型3及び可動金型16の前記キャビティ形成面側を冷却してこのキャビティ形成面側の合成樹脂Jを硬化させたら前記中空部内の前記合成樹脂Jにより加熱された加圧ガスを装置外へ排出し、前記加圧ガスの供給を行いつつ前記中空部内の加熱された加圧ガスを装置外への排出を終えると、この排出を停止して再び保圧する。

(もっと読む)

加熱可能な副キャビティを備えるキャスティング装置

少なくとも部分的に中空の物品を形成するためのキャスティング装置(10)、特に射出成形装置(10)は、流動性のキャスティング材料を主キャビティ(18)内に充填するために形成されている充填装置(12)と、押しのけ装置(14)において、該押しのけ装置(14)の作動時に、前記主キャビティ(18)内に充填されたキャスティング材料の一部を、前記主キャビティ(18)に流動可能に接続した又は流動可能に接続可能な副キャビティ(20)に押しのけるために形成されている押しのけ装置(14)とを備え、前記副キャビティ(20)は少なくとも部分的に、有利には全体的に加熱可能である。  (もっと読む)

(もっと読む)

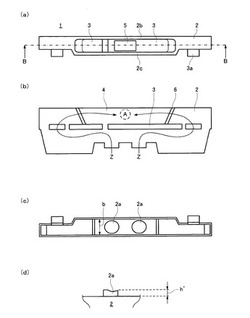

給水湯用の継手

【課題】 強度を容易に保つことができる、給水湯用の継手を提供する。

【解決手段】 継手2は、主管接続口201を有する主筒部2bと、その主筒部2bから側方に延出された枝管接続口202を有する複数の枝筒部2cとを備える。この継手2は、二重成形による合成樹脂成形品であって、筒形状の継手本体3と、その継手本体3の外側をインサート成形により覆う筒形状の外層体4とからなる。そして、継手本体3と外層体4とは、成形によるウェルドラインが生じやすい箇所が互いに異なるように、成形におけるゲート位置3a、4aが互いにずれている。

(もっと読む)

インサート成形用の金型とこの金型を使用するプラスチック成形体の製造方法

【課題】複数のノズル穴を有する金型の欠点を解消しながら、注入するプラスチックの温度と圧力を低くして、薄い部分にも確実にプラスチックを注入して成形する。

【解決手段】インサート成形用の金型は、製品31の表面にプラスチックを付着するようにインサート成形する金型であって、ノズル穴6から溶融状態のプラスチックを注入して製品31に付着する本体成形部21を成形する本体成形チャンバ1と、この本体成形チャンバ1で成形される本体成形部21に連結するように成形されるサブ成形部22を成形するサブ成形チャンバ2とを有する。金型は、サブ成形チャンバ2を、バイパス路8を介して本体成形チャンバ1に連結しており、ノズル穴6から本体成形チャンバ1に注入される溶融状態のプラスチックを、バイパス路8を介してサブ成形チャンバ2に注入してサブ成形部22を成形する。

(もっと読む)

樹脂成形方法および樹脂成形品および金型

【課題】充填材の配向性を向上させることができる樹脂成形方法および樹脂成形品および金型を提供することを課題とする。

【解決手段】樹脂成形方法は、金型1を締め、樹脂流路90を形成し、樹脂流路90に邪魔部材221U、221Dを配置する型締め工程と、ノズルから、樹脂流路90に、母材と、母材に分散される異方性の充填材910と、を備える溶融樹脂91を注入し、溶融樹脂91の流れを邪魔部材221U、221Dが邪魔することにより、邪魔部材221U、221Dの上流側における溶融樹脂91の流速のばらつきを補正すると共に邪魔部材221U、221Dの下流側にウェルド部WLを形成し、ウェルド部WLの延在方向における充填材910の配向性を向上させる注入工程と、金型1を開き、樹脂成形品93を取り出す型開き工程と、を有する。

(もっと読む)

樹脂成形品の黒点異物防止装置

【課題】黒点異物及び成形環境下による進入した異物を確実に防止することができる樹脂成形品の黒点異物発生防止装置を提供する。

【解決手段】射出装置の加熱筒16と成形用金型の製品キャビティとの間に溶融樹脂の流路17,31具備する。この流路31の一部を複数の分割流路32に分割し、この分割流路32の上流側に、異なる網目の大きさを有する網を複数重ね合わせて配置する。これら網を溶融樹脂が通過する際、溶融樹脂から黒点異物を捕捉することにより、製品における黒点の発生を防止できる。また、下流側の網は上流側の網より強度が高いから、下流側の網が、細かい網目の上流側の網の補強材と成る。

(もっと読む)

樹脂射出装置、樹脂射出方法、樹脂射出プログラム及び記録媒体

【課題】封止金型のキャビティ内に樹脂を射出する複数本のプランジャの変位を検出し、計測を行うことで異常状態の検出を可能とする樹脂射出装置等を提供する。

【解決手段】駆動部18と駆動部18と独立に駆動することができるスプリング12によって駆動する複数のプランジャ6A等の変位を、変位センサ13及びセンサ反射板14によって検出する。

(もっと読む)

モールドパッケージの製造方法およびモールド用の金型

【課題】金型を用いて複数個のワークを樹脂で封止するモールドパッケージの製造方法において、金型のポットから流れ出た樹脂がランナーを通って各々のキャビティに到達するまでの時間を、各キャビティの間で極力同一にする。

【解決手段】モールド用の金型100においては、ランナー160が、ポット150から複数個のキャビティ140側へ延びる1本の通路である第1のランナー161と、第1のランナー161の終点にて各々のキャビティ140へ向かって分岐し各々のキャビティ140に連通する第2のランナー162とにより構成されており、各々のキャビティ140について第2のランナー162の長さおよび通路断面積が同一とされている。

(もっと読む)

射出成形樹脂歯車の成形方法及び射出成形樹脂歯車

【課題】ウェルドラインを歯の歯先面に生じさせる。

【解決手段】インサート6をキャビティ22内の所定位置に収容した後、ピンポイントゲート26からウェブを形作るためのキャビティ部分32に溶融樹脂を射出する。そのキャビ部分32から歯を形作るキャビティ部分34へ向かう溶融樹脂の流れをキャビティ22内に出っ張る突起33によって絞り、ウェブ側のキャビティ部分32から歯側のキャビティ部分34へ向かう溶融樹脂の流れの流動速度を略均一化し、この流動速度が略均一化した溶融樹脂の流れを、インサート6に形成した溶融樹脂誘導路でキャビティ22内の歯の歯底面40に対応する部分へ案内し、歯を形作るインサート6の外周面に樹脂を被覆すると共に、歯の歯先面にウェルドラインを形成するようにした。

(もっと読む)

射出成形用金型

【課題】多数個成形の際に、ひけなどがない高精度な射出成形を実現する。

【解決手段】射出成形用金型15であって、天面部16aに成形品を成形するための空洞部26を有する下金型16と、樹脂供給口から前記空洞部26に樹脂を供給するための供給経路を有し、前記天面部16aを分離面として上下開閉自在に組合せた上金型17と、この上金型17より成形品の一部を離型させるための上下移動自在な複数のロックピン22を備え、前記供給経路は、樹脂供給口から順にスプール18a、ランナー20、樹脂溜まり21、二次スプール23、ゲート28と連接してなり、ロックピン22の少なくとも一つを前記二次スプール23へ挿入することでゲート28へ注入する樹脂の量または圧力を調整した。

(もっと読む)

樹脂モールド金型

【課題】ポットおよびプランジャの母材とセンターブロックの母材との熱膨張係数が異なり、樹脂モールド成形時においてセンターブロックとポットとの隙間に樹脂が流入しても、ポット上端部のポット内側への変形を調節することができる樹脂モールド金型を提供する。

【解決手段】センターブロック40およびポット44の一方または両方における少なくとも樹脂モールド時に溶融樹脂60Yが通過する樹脂成形部内の領域の平面位置に、ポット内周面の樹脂成形部側に向いた開口端側が、ポットの径方向において中心側に傾けられた傾き量を調整する傾き調整部80が形成され、傾き調整部80は樹脂モールド成形時においてセンターブロック40とポット44との熱膨張係数の差に起因して装着孔46とポット44との境界に形成された隙間70に溶融樹脂60Yが流入し、溶融樹脂60Yが硬化してなる硬化樹脂60Kにより傾けられた傾き量を調整することを特徴とする。

(もっと読む)

41 - 60 / 174

[ Back to top ]