Fターム[4F206JP11]の内容

プラスチック等の射出成形 (77,100) | 補助操作、そのための装置 (2,786) | 検知、検出、測定、識別 (1,237)

Fターム[4F206JP11]の下位に属するFターム

間欠的測定 (40)

検出値の処理、演算 (469)

監視(検出値の判別) (553)

Fターム[4F206JP11]に分類される特許

41 - 60 / 175

射出成型装置および樹脂の成形体の製造方法

【課題】キャビティの形状によっては、樹脂が既に充填されている部分にもさらに樹脂が注入されるため樹脂がキャビティ内から溢れてしまい、樹脂の使用効率が悪いという課題を解決して、かつ樹脂を成形する射出成型装置および樹脂の成形体の製造方法を提供するものである。

【解決手段】第一の型と第二の型によって形成されるキャビティを有する型を用いて樹脂を成形する射出成型装置において、減圧された空間の容積である減圧容量を独立に制御可能で、前記キャビティに接続可能なキャビティ接続端部を有する複数のアウトゲートを持つことを特徴とする射出成型装置である。減圧された空間の容積である減圧容量を独立に制御することにより、キャビティの形状が複雑な成形体を形成する場合であっても、キャビティ内の樹脂の充填されていないそれぞれの領域が、適切な減圧容量で減圧される。そのため、キャビティ内から溢れる樹脂の量が少なく、樹脂の使用効率が悪いという課題が解決できるようにした。

(もっと読む)

ガス測定装置ならびに成形品の製造装置および製造方法

【課題】射出成形等において、金型内に充填された合成樹脂から発生するガスおよび揮発性物質に起因する不具合を安定して抑制し、生産性を高める。

【解決手段】成形用金型10のキャビティ14と連通する配管21と、ガスを真空排気する真空排気手段27と、排気するガス中に含まれる揮発性物質を捕集するフィルタ22とを有する、成形用金型10のキャビティ14内で合成樹脂から発生するガス中の揮発性物質量を測定するガス測定装置20。また、成形用金型10とガス測定装置20を具備する成形品の製造装置1。また、製造装置1を用いた成形品の製造方法。

(もっと読む)

射出成形機の制御方法および射出成形機

【課題】発泡成形品や中空成形品を成形する際に、サーボモータを用いて速度制御して可動金型または可動金型の一部を型開方向に移動させる際の外乱に対する制御応答性能を向上させ、サーボモータやボールネジ機構の負荷を好ましい範囲内とする。

【解決手段】固定金型14と可動金型16の間に形成されたキャビティCに溶融樹脂を射出中または射出後に、可動金型16または可動金型の一部を型開方向に移動させてキャビティCの容積を拡大し、発泡成形品または中空成形品を成形する射出成形機11の制御方法において、キャビティCの容積を拡大する際に可動金型16または可動金型の一部をサーボモータ25により速度制御して型開方向に移動させるとともに、外乱に対応して可動金型16または可動金型の一部を流体機構29によりクローズドループ制御して型閉方向に押圧する。

(もっと読む)

複数の金型を使用する樹脂成形方法

【課題】射出成形機を金型搬送ライン内に設置して複数の金型を各ステーションに順次移送して樹脂成形品を成形する樹脂成形方法において、各金型において成形品の品質が安定した射出成形を可能にし、パージ作業直後の捨て射ちの無い成形を可能にする樹脂成形方法を提供する。

【解決手段】射出成形機のパージを実行後に最初の金型を前記射出成形機に取付けて第1の射出成形を実行し、別な金型を前記射出成形機に取付けて射出成形を実行した後に取外す同様な工程を複数回繰り返す樹脂成形方法において、射出成形条件がマップとして、前記射出成形機を制御する制御装置に記憶されており、前記マップは、第1の射出成形条件を予め設定された射出成形条件とし、第1を含まない第Nの射出成形条件を、第(N−1)の経過時間に基づいた射出成形条件とするデータマップであることを特徴とする樹脂成形方法。

(もっと読む)

圧力制御装置及び圧力制御方法

【課題】サーボモータにより動力伝達手段を介して作動体を動作させて受圧体に与える力を、ロードセル等を使わずに正確に制御し、機械の構成を簡単にし、信頼性を得る。

【解決手段】サーボモータ11により射出圧力を制御する電動射出成形機1の制御装置15は、電動射出成形機1の制御モデルに対して構築され射出スクリュー5が発生する力を推定するオブザーバ19と、サーボモータ11に対する電流指令値Iとパルスエンコーダ14の回転位置θとによりオブザーバ19が推定した力を入力して射出スクリュー5に作用させる力をフィードバック制御する射出圧力フィードバック制御部20とを備え、オブザーバ19は、電流指令として重畳させた振動に応じて生じる抗力が、機械インピーダンス要素を介して被駆動部に作用する力を外乱として同定した制御モデルに基づいて構成される外乱オブザーバ部を備え、被駆動部に作用する力を推定する。

(もっと読む)

射出成形機の自動給脂装置

【課題】射出成形機の運転状況を、可動部の負荷が反映される仕事量を用いて評価し、これにより可動部の潤滑不足を推定し、可動部の仕事量が予め設定しておいた値を超えたところで給脂を行い、機械の潤滑状態の適正化が可能な射出成形機の自動給脂装置を提供すること。

【解決手段】可動部の仕事量UM(=0)を初期化し、可動部が動作中であるか否か判断し、動作中でない場合には動作開始するのを待ってステップSA102へ移行し、UM=UM+(T・Δθ)を計算する(SA100〜SA102)。UMは予め設定された基準仕事量USより大きいか否か判断し、大きくない場合にはステップSA101へ戻り、大きい場合には、1成形サイクルが終了したか否か判断し、1成形サイクルの終了を待って可動部への給脂を実行し、ステップSA100へ戻り処理を継続する(SA103〜SA105)。

(もっと読む)

モールドを機械加工することなく、間接的及び直接的なモールドの圧力、温度、及びフローフロントの検出センサーを導入する新規な方法

成形装置は、モールドキャビティ(26)、エジェクタピン(30)、及びセンサー(42)を含む。エジェクタピンは、キャビティに晒される第1表面(48)及びキャビティに晒されない第2表面(40)を有する。センサー(42)は、エジェクタピンの第2表面(40)と連通接触している。センサー(42)は、エジェクタピン(30)を介してキャビティ(26)内の圧力を検出することができる。成形装置は、キャビティ(26)に直面する第1端部(120)を有する中空のエジェクタピン(108)を含み得る。中空のエジェクタピンの第1端部(120)に埋め込まれたセンサー(104)は、キャビティパラメーターを検出する。センサー(104)からの信号線(112)は、中空のエジェクタピン(108)を通る。 (もっと読む)

射出成形機のエジェクタ制御装置

【課題】成形品を排出するエジェクタ装置に関し、型閉じ工程において、最適なエジェクタ後退端位置を検出し、検出位置を射出成形機のエジェクタ装置の制御装置を提供する。

【解決手段】エジェクタのトルク制限値Tlimitを通常のトルク値Tstdに設定し、型閉じを開始し、現在の可動プラテン位置を取得しCPとする(SA100〜SA102)。CPがエジェクタのトルク値を切り換える可動プラテン位置を表すPosPlaten以上である場合には、エジェクタのトルク制限値Tlimitに金型が破損しない低トルク値Tlowを入力し、以上でない場合にはステップSA102に戻る(SA103〜SA105)。CPが型閉じ終了時の可動プラテン位置CPend以上である場合には、検出したエジェクタ位置をエジェクタ後退端位置とし、トルク制限値Tlimitを通常のトルク値Tstdにし、処理を終了する(SA106〜SA108)。

(もっと読む)

ポリアミドベースの複合物品の製造方法

本発明は、複合材料の製造のために、工業的織物生地の形態を有する強化材料の含浸に利用される高流動性のポリアミドの利用に関する。本発明の利用分野は複合材料、液体成形LCM法、この方法で得られる製品等である。本発明は、強化布を予熱した金型に挿入し、金型の温度を上昇し、場合によりついでその温度を維持し、溶融状態のポリアミド組成物を金型に射出してその樹脂を強化布に流通させ、ついで冷却して得られた物品を取り出す工程を含む射出成型法によりポリアミド複合物品を製造する方法を提供する。 (もっと読む)

生産機械及びその運転方法

【課題】 省エネルギ性に優れた省エネ運転を容易に行えるようにするとともに、成形品や成形条件等の内容に左右されることなく成形品質を確実に確保する。

【解決手段】 制御系Cにおける全ての制御項目の制御定数を通常運転時の制御定数Ks…に設定して運転を行う通常運転モードMsと、制御系Cにおける各制御項目を制御応答性の重要度から少なくとも二つのグループGs,Geに分類し、重要度の高いグループGsに属する制御項目Ds…の制御定数を通常運転時の制御定数Ks…に設定し、かつ重要度の低いグループGeに属する制御項目De…の制御定数Ke…を通常運転時の制御定数Ks…よりも制御応答性を低下させる大きさに設定して運転を行う省エネ運転モードMeと、通常運転モードMs又は省エネ運転モードMeを選択するモード選択手段Fsとを備える。

(もっと読む)

2−in−1型の混練射出成形装置及びその使用方法

【課題】2−in−1型の混練射出成形装置及びその使用方法を提供する。

【解決手段】前記装置は、フィード段、押圧段、溶融段、混練段、降温段及び射出成形段を含む混練押出ユニットと、それぞれがモールドユニットの入り口に接続されるバルブ制御出口を有する少なくとも一つの配分路を有する配分ユニットと、モールドユニットとから構成される。前記方法は主に、まず高分子物質をフィード段内に投入し、投入された高分子物質を、押圧、溶解、物理発泡剤との混練及び降温などのプロセスをそれぞれ経過させ、前記射出成形段を介して高分子混合物を配分ユニット内に射入する。そして、バルブ制御出口を開き、高分子物質混合物を前記モールドユニットの内部に入らせて充満させる。離型すると、高発泡製品が得られる。

(もっと読む)

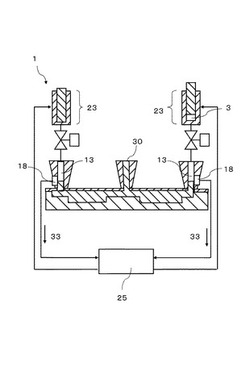

開ループ又は閉ループの方式で射出工程を制御する方法

本発明は、成形品2の製造中に、開ループ又は閉ループの方式で射出工程を制御する方法に関するものであり、溶融材料6が、少なくとも1つの射出装置5によって、成形型4によって囲まれた少なくとも1つのキャビティ3中に、少なくとも1つのノズル8を通じて注入される。本発明によれば、少なくとも1つのキャビティ3は、少なくとも1つの測定点13を有し、測定点13は二値検出器14と結合され、二値検出器14は、第1の定義された状態から第2の定義された状態に変化することができる。二値検出器14は、溶融材料6が測定点13に到着した時に、状態を変化させる。二値検出器の状態変化に基づいて、開ループ又は閉ループの制御装置10が、開ループ又は閉ループの方式で少なくとも1つの射出装置5の射出速度V、射出前の溶融材料6の温度T,少なくとも1つのノズル8での射出の終了、及び/又は後の工程の開始を制御する。  (もっと読む)

(もっと読む)

トグル式型締装置におけるトグル機構の劣化診断方法および装置

【課題】 ダイカストマシンや樹脂射出成形機の金型に型締力を負荷し開閉動作を行なうトグル式型締装置において、トグル機構の摩耗による劣化を運転中に測定、診断し、故障が発生することを未然に防ぎ、予防保全する。

【解決手段】 トグル機構における構成部品の相対位置(クロスヘッドの傾きなど)を、非接触式変位センサーで測定し、測定値と予め設定された基準値とを比較することにより、摩耗などによる劣化を自動判定し、警告を発してオペレータに知らせる。成形運転の安定化および生産設備の長寿命化に貢献できる。

(もっと読む)

プレキュアトレッドの製造方法および装置並びにプレキュアトレッド

【課題】加硫時に未加硫トレッド13に付与されている圧力を容易かつ高精度で調節する。

【解決手段】未加硫トレッド13に付与されている圧力を該未加硫トレッド13に直接接触しながら検出する第1、第2検出センサ34、37を加硫金型22内に設け、前記第1、第2検出センサ34、37により検出された圧力に基づき型締め手段25の流体シリンダ40による型締め力を変化させるようにしたので、未加硫トレッド13に加硫金型22から付与されている圧力を容易かつ高精度で所定範囲内に収めることができる。

(もっと読む)

樹脂成形加工機用の洗浄用樹脂組成物

【課題】樹脂の成形加工機を洗浄剤で洗浄し、次に使用する樹脂で前記洗浄剤を押し出して除去するとき、除去処理の終了時の判定が容易にでき、洗浄剤除去のために使用する樹脂量を減少、あるいは、洗浄剤残留が原因の不良を低減させることができる、樹脂成形加工機用の洗浄用樹脂組成物及びその洗浄方法を提供。

【解決手段】熱可塑性樹脂に蛍光を発生するトレーサー物質を添加し、樹脂成形加工機用の洗浄用樹脂組成物をえた。この洗浄用樹脂組成物を用いて、樹脂成形加工機を洗浄した後、次に使用する成形用樹脂により洗浄後、樹脂成形加工機に残留する前記洗浄用樹脂組成物を押出し、成形体表面に蛍光の有無を確認することにより、前記洗浄用樹脂組成物の残留の有無を判定する。

(もっと読む)

金型の中子制御装置

【課題】中子の位置決めと中子間に隙間が生じないようにすることが可能な射出成形機の制御装置を提供すること。

【解決手段】第1中子の前進量および前進トルクの設定値、並びに第2中子の前進量および前進トルクの設定値を読み込み、型閉じ処理を実行する(SA1〜SA3)。第1中子を設定された前進トルクを制限トルクとして前進開始し、設定した前進量を前進するまで第1中子を前進させ、第1中子の前進を停止する(SA4〜SA6)。第2中子を設定された前進トルクを制限トルクとして前進開始し、第1中子に第2中子が突き当たったか否か判断し、第2中子が第1中子に突き当たるまで第2中子の前進を継続する(SA7,SA8)。射出工程・保圧工程・計量工程を実行し、第1中子と第2中子とを初期位置まで後退し、型開きを実行し、金型内から成形品の取り出し(突き出し)を実行し、1成形サイクルを終了する(SA9〜SA12)。

(もっと読む)

表面温度測定装置用測定窓

【課題】金型鋳造設備の稼動中に、前記金型鋳造設備の操作側の安全ドアの外から、安全かつ簡便に、金型キャビティ表面の表面温度を測定可能とする手段を提供する。

【解決手段】金型を使用する金型鋳造設備において、オペレーターのいる操作側の安全ドアに、金型を開いたときに、パーティングライン上でなく、固定金型側および可動金型側の金型キャビティ表面の表面温度を、それぞれ測定可能な位置に配設された、少なくとも2箇所の表面温度測定装置用の測定窓であって、前記装置の先端部を前記測定窓に挿入するとき、前記装置の先端部を前記金型キャビティ表面に向けられるように、前記装置の先端部外寸より大きい寸法の開口部を有する表面温度測定装置用の測定窓を設ける。

(もっと読む)

可塑化射出装置

【課題】 炭素繊維の折損を従来装置より低減できるインラインスクリュ式の可塑化射出装置を提供すること。

【解決手段】 シリンダ10とスクリュ11を備え、熱可塑性樹脂20を供給する供給部と熱可塑性樹脂20を圧縮する圧縮部を形成するインラインスクリュ式の可塑化射出装置1であって、熱可塑性樹脂20は炭素繊維を含有し、圧縮部及び供給部の少なくともいずれか一方に電磁誘導加熱装置30を設けた構成である。

(もっと読む)

射出成形機の型締力設定方法

【課題】 バリ不良の発生しない必要最小限となる適正型締力を的確に設定するとともに、樹脂の充填に伴う金型の変化に係わるより広範な情報を得る。

【解決手段】 最大型締力(100〔%〕)から所定の大きさを順次低下させた型締力(100〔%〕,80〔%〕,70〔%〕…)により順次型締めして試し成形を行うとともに、金型2の固定型2cを支持する固定盤3c及び金型2の可動型2mを支持する可動盤3mの外面3cf,3mfに付設した型位置センサ4により射出工程における固定盤3cに対する可動盤3mの相対位置(型位置Xc)を検出し、少なくとも、当該型位置Xcに所定の条件を満たす変化が生じたなら当該変化が生じたときの型締力に対して所定の大きさだけ増加させた型締力を適正型締力Fsとして設定する。

(もっと読む)

射出成形機の型締力設定方法

【課題】 バリ不良の発生しない必要最小限の適正型締力を設定する際の確実性及び信頼性を高めるとともに、より的確な適正型締力を自動化により容易に設定する。

【解決手段】 最大型締力(100〔%〕)から所定の大きさを順次低下させた型締力(100〔%〕,80〔%〕,70〔%〕…)により順次型締めして試し成形を行うとともに、射出工程における型締圧Pcを検出し、この型締圧Pcの変化に係わる複数の異なるモニタ要素(Pc,Pcd,Pcr)を監視することにより、少なくとも一つのモニタ要素に所定の閾値を越える変化が生じたなら当該変化が生じたときの型締力に対して所定の大きさだけ増加させた型締力を適正型締力Fsとして設定する。

(もっと読む)

41 - 60 / 175

[ Back to top ]